聯動5軸加工的一個主要特徵就是在切削過程中使用短刀具,從而顯著降低刀具的受力彎曲,提高加工表面質量,防止返工並大量減少了電極的運用。5軸編程中人們往往十分關注對干涉和碰撞的檢測及迴避,但是對CAM系統而言,僅有這些是遠遠不夠的,系統必須充分考慮到機床的運動學與幾何學的限制條件,這對CAM系統是一個強有力的挑戰。

5軸的應用及問題

5軸加工在航空以及船舶領域的應用已日趨成熟,但在模具加工領域的應用才剛開始。5軸加工通常分為固定5軸加工(也被稱為3+2軸加工)和聯動5軸加工。

固定5軸加工時機床主軸將會以一定傾斜角度,採用較短的刀具進行高速切削,這樣既提升切削效率,又提高了加工精度。使用這種方法可以通過設定多個加工角度完成一系列的區域加工,只需一次裝夾以避免重複定位的精度缺失,大量節省換裝時間,同時可減少後續放電加工的電極使用數量。多角度的固定5軸加工存在兩個重要的問題:一是不同角度的加工刀路必須重疊,加工時間就會延長,重疊區域也必定產生接刀痕,表面加工質量無法得到很好的保證。二是一系列的角度定義與編程非常繁瑣複雜,編程人員需要花費大量時間並且出錯的風險加大。

聯動5軸加工解決了固定5軸加工的問題,即使用非常短的刀具,也不會造成加工角度的重複。但到目前為止聯動5軸在模具加工的應用還存在一定局限性,主要體現在兩方面:一是適合於模具加工的聯動5軸加工策略比較少,這是因為聯動5軸加工過去主要應用於航空航天器材等產品,零件的加工,而這些加工策略難以滿足模具加工的要求;二是編製聯動5軸的程序需要很高的技巧,只有在豐富的經驗基礎上才能做出準確的判斷與干預。這與3軸編程差異很大,國內相應的技術人才也很匱乏。

圖1 同樣的刀路在Auerbach IA 5機床上可以流暢的運行,但是換到DMC 75V上,當軌跡沿著垂直壁上升跨越頂面,然後向下運動時,機床就會發生報警

5軸加工的全新方案

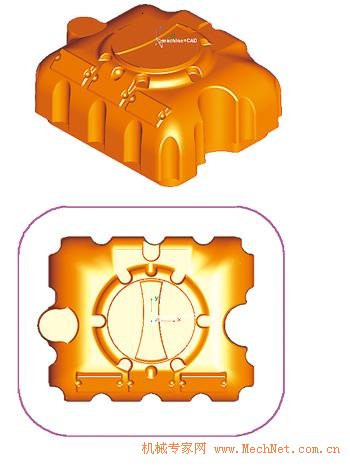

5軸機床和5軸CAM系統在模具製造領域的實際應用是最近幾年發展起來的一項先進技術。作為全球知名的全自動CAM軟體,WorkNC在模具製造領域首次提出了一個全新的實用性極強的5軸加工解決方案:WorkNC Auto5。這種解決方案能夠簡單地將種類豐富適合於模具加工的3軸和3+2軸刀路自動轉化為聯動5軸刀路,並自動檢測碰撞和考慮機床的運動幾何學的限制條件。

WorkNC擁有豐富的針對模具加工的3軸和固定5軸的加工策略,其卓越的編程效率和操作性能已在模具製造領域得到了反覆的證明。那麼能否將這些優勢利用到聯動5軸呢?經過多年的研發Sescoi公司在模具製造領域首次推出了全新的實用性極強的模具5軸加工方案,這就是WorkNC的Auto5。使用WorkNC Auto5編程人員可簡單地將任何WorkNC的3軸或固定5軸的刀路自動轉化為一個沒有碰撞,同時滿足指定機床幾何學及運動學約束的聯動5軸刀路。此外,通過設置參數還可以對轉化后的聯動5軸刀路進行平滑處理,使之更符合實際的加工要求,從而保證加工品質。

圖2 5軸機床的一個特點,即一個擺動軸定義在B9.5,C0與定義在B-9.5,C+180或C-180之間刀具相對於工件的切削狀態是一樣的

WorkNC Auto5功能模塊

WorkNC Auto5包括兩個功能模塊:3to5axis模塊和5tomachine模塊。

3to5axis模塊能夠自動將3軸和固定5軸的刀路按選定的策略轉化為聯動5軸刀路。此模塊檢測和迴避刀具及刀把的碰撞。這個轉化過程是不依賴機床的幾何及運動特徵。

5tomachine模塊是根據選定的機床對3to5axis輸出的聯動5軸刀路進行自動處理,檢測和迴避機床的碰撞,並使該刀路滿足選定機床的幾何學及運動學的約束條件。

WorkNC Auto5巧妙地解決了標準5軸加工策略應用的局限性,大大拓展了聯動5軸加工在模具加工領域的實用性,而其傳承了WorkNC的3軸編程的高效、自動和簡單的編程理念,使現有的編程序人員迅速掌握聯動5軸加工編程的先進技術變為可能。

圖3 WorkNC Auto5能溝通過定義一條外圍驅動線,來控制刀具軸的擺動角度

WorkNC Auto5關鍵技術

採用聯動5軸加工模具型腔或其相關零部件具有很多優點,但是在軟體層面上編程人員歷來面臨著4個關鍵問題,而這些問題很大程度上限制了5軸加工在模具製造領域的普及應用。針對這些問題,WorkNC Auto5提出了相應的解決方案,使繁雜的5軸編程在模具製造領域如3軸編程一樣簡單輕鬆。

1.聯動5軸加工的安全性

安全性問題主要指機床在加工運動過程中主軸和工件或機床檯面的碰撞和干涉。由於聯動5軸刀軌的空間運行軌跡難以直觀地把握,這也使得大部分數控編程人員面對5軸機床「望而卻步」。建立在對5軸機床幾何形狀及機床各部件相互之間碰撞關係的嚴密定義的基礎上。通過軟體集成的碰撞干涉檢測功能來指引編程人員做出應有的判斷和操作,比如在標示碰撞的區域調整刀具軸的軸向方向,使之能夠避讓碰撞。如果遺漏了碰撞區域的修改,那麼WorkNC Auto5將會自動刪除相應的刀路,以保證整個加工過程對5軸機床、相關部件,及加工工件的絕對安全。

圖4 WorkNC Auto5的用戶界面

2.機床幾何學及運動學限制條件

聯動5軸編程中僅僅考慮加工的安全性是不夠的。實際上在聯動5軸加工中,迴轉軸和擺動軸的超程問題遠遠多於碰撞。所以,聯動5軸的刀路必須要符合機床幾何學和運動學的限制條件。

5軸聯動加工的超程多數源於機床結構上迴轉軸和擺動軸的角度限制,另外對於主軸擺動的機床,當主軸擺動了90,它在X、Y、Z軸上比標示的最大行程要小很多,這事也常發生X、Y、Z軸上超程。這些超程都需要在編程的時候即時檢驗,通過軟體內部調整工件擺放位置,追加反向迴轉動作或通過改變加工工藝來避免不應有的停機。

WorkNC Auto5的5tomachine模塊可以很好的解決這個問題:需要說明的是5軸機床的一個特點,即一個擺動軸定義在B9.5,C0與定義在B-9.5,C+180或C-180之間刀具相對於工件的切削狀態是一樣的。

這樣複雜的問題在後處理中有時是無法進行處理的,而WorkNC Auto5在5tomachine的計算過程中則可自動解決。WorkNC在機床建模過程中會定義各軸的行程限制參數,在計算時讀取所選機床的形狀及行程限制數據,自動快速地算出與機床參數對應的合理安全的刀路。

3.加工品質

在航空工業中,針對大型結構件聯動5軸加工可以滿足刀具大體沿著曲面法向加工。但是在模具加工中所追求的更多是模具的細節和加工的品質,在這種情況下採用聯動5軸加工中最普遍的法向加工策略將會適得其反。

WorkNC Auto5能溝通過定義一條外圍驅動線,來控制刀具軸的擺動角度。刀具軸在加工過程中始終垂直於這根驅動線並環繞整個工件切削,大大減少了C軸在各內凹陷區域頻繁的回擺運動所造成的切削效率降低,提高了工件表面加工品質。

4.豐富的刀軌策略

現在,模具加工中的聯動5軸加工更多的還只是運用於加工輪廓,刻線以及簡單的掃面加工等。沒有豐富有效的刀軌策略,已成為妨礙聯動5軸技術在模具加工中推廣和應用的瓶頸。

WorkNC Auto5的出現打破了這個瓶頸。由於WorkNC原本就是很成熟的自動3軸編程軟體,具備超過40種的面向模具加工的3軸刀軌策略,而Auto5的3軸刀軌自動轉換聯動5軸刀軌的技術適用於所有的3軸刀軌策略,並提供9種轉換模式。這使得通過WorkNC Auto5轉換成可用於模具加工的聯動5軸刀軌模式多達360種以上。

5.軟體的可操作性

編程的效率在很大程度上取決於編程軟體的可操作性。傳統的聯動5軸編程技術十分繁瑣,編程人員需要考慮的因素過多。與之對照的是WorkNC Auto5提供了一個人性化的操作平台,並與創新的理念和獨特的演算法完美結合起來。編程人員只要操作過WorkNC的3軸編程界面,通過點擊一些附加的按鈕和選項就可以編製出符合模具工藝要求的5軸聯動的刀路。

近年來,高速銑削被廣泛應用於模具切削加工,大大縮短了模具的生產周期,降低了模具生產成本,也給模具加工品質帶來了質的提升。那麼模具切削加工的下一個技術熱點是什麼呢?毫無疑問將是5軸加工技術的應用。隨著5軸機床性價比的不斷提高,模具的5軸加工也將越來越普及。這將在模具加工領域再次發起一場技術變革,引領模具加工業應對全球化競爭的市場環境。WorkNC Auto5的全新模具5軸編程理念,也將在這場變革中引領CAM軟體技術的發展。