第六章 蝸桿傳動

§6.1 蝸桿傳動 的類型和特點

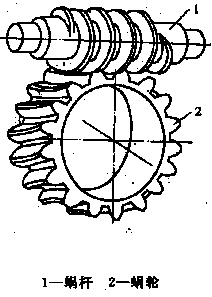

蝸桿傳動是由蝸桿和蝸輪組成。常用於交錯軸∑=90°的兩軸之間傳遞運動和動力。一般蝸桿為主動件,作減速運動。

一、蝸桿傳動的特點

與齒輪傳動相比較,蝸桿傳動具有傳動比大,在動力傳遞中傳動比在8~100之間,在分度機構中傳動比可以達到1000;傳動平穩、雜訊低;結構緊湊;在一定條件下可以實現自鎖等優點而得到廣泛使用 。

但蝸桿傳動有效率低、發熱量大和磨損嚴重,渦輪齒圈部分經常用減磨性能好的有色金屬(如青銅)製造,成本高等缺點。

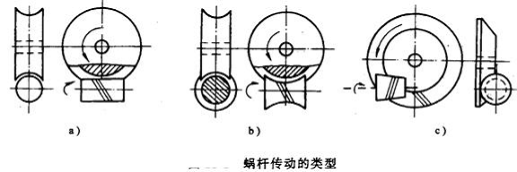

二、蝸桿傳動的類型

按蝸桿分度曲面的形狀不同,蝸桿傳動可以分為:圓柱蝸桿傳動(如圖 a )、 環面蝸桿傳動(如圖 b )、 錐蝸桿傳動(如圖 c ) 三種類型。

1、圓柱蝸桿傳動

圓柱蝸桿傳動可以分為普通圓柱蝸桿傳動和圓弧圓 柱蝸桿傳動

普通圓柱蝸桿傳動根據齒廓曲線主要分為三種:

阿基米德圓柱蝸桿( ZA 蝸桿)

漸開線圓柱蝸桿( ZI 蝸桿)

法向直廓圓柱蝸桿( ZN 蝸桿)

本章只討論阿基米德圓柱蝸桿,加工時,梯形車刀切削刃的頂平面通過蝸桿軸線,在軸向剖面具有直線齒廓,法向剖面 N-N 上齒廓為外凸線,端面上齒廓為阿基米德螺線。這種蝸桿切制簡單,但難以用砂輪磨削出精確齒形,精度較低。

§ 6.2蝸桿傳動的主要參數和幾何尺寸

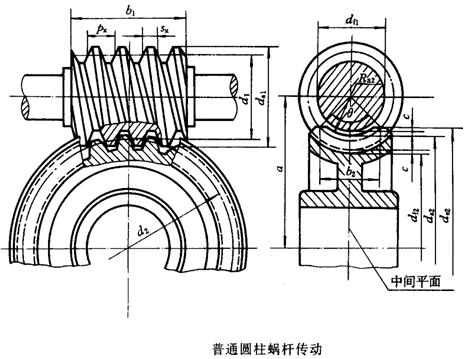

如圖所示,在中間平面上,普通圓柱蝸桿傳動就相當於齒條與齒輪的嚙合傳動

故此,在設計蝸桿傳動時,均取中間平面上的參數(如模數、壓力角)和尺寸

(如齒頂圓、分度圓等)為基準,並沿用齒輪傳動的計算關係,

一、主要參數

1、模數 m 和壓力角

蝸桿傳動的尺寸計算與齒輪傳動一樣,也是以模數 m 作為計算的主要參數。在中間平面內蝸桿傳動相當於齒輪和齒條傳動,蝸桿的軸向模數和軸向壓力角分別與渦輪的端面模數和端面壓力角相等,為此將此平面內的模數和壓力角規定為標準值,標準模數見書中所附表格,標準壓力角為20° 。

2、蝸桿頭數 z1 和傳動比

蝸桿頭數 z1 可根據要求和的傳動比和效率來選定。單頭蝸桿傳動的傳動比可以較大,但效率較低。如果要提高效率,應增加蝸桿的頭數。但蝸桿頭數過多,又會給加工帶來困難。所以,通常蝸桿頭數取為1、2、4、6。

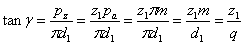

通常蝸桿為主動件,蝸桿與蝸輪之間的傳動比為

其中: z2 為蝸輪的齒數

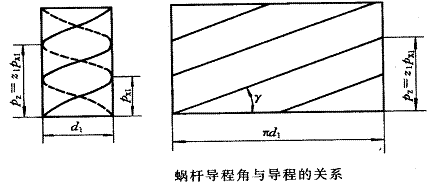

3 、導程角 γ

蝸桿的直徑係數 q 和蝸桿頭數 z1 選定之後,蝸桿分度圓柱上的導程角 γ 也就確定了

4、蝸桿的分度圓直徑 d1

在蝸桿傳動中,為了保證蝸桿與配對蝸輪的正確嚙合,常用與蝸桿相同尺寸的蝸輪滾刀來加工與其配對的渦輪。這樣,只要有一種尺寸的蝸桿,就需要一種對應的蝸輪滾刀。對於同一模數,可以有很多不同直徑的蝸桿,因而對每一模數就要配備很多蝸輪滾刀。顯然,這樣很不經濟。

為了限制蝸輪滾刀的數目及便於滾刀的標準化,就對每一標準模數規定了一定數量的蝸桿分度圓直徑 d1, 而把比值  稱為蝸桿直徑係數。

稱為蝸桿直徑係數。

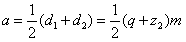

5、蝸桿傳動的標準中心距

§6.3蝸桿傳動的失效形式、材料和結構

一、蝸桿傳動的失效形式、設計準則

和齒輪傳動一樣,蝸桿傳動的失效形式主要有:膠合、磨損、疲勞點蝕和輪齒折斷等。由於蝸桿傳動嚙合面間的相對滑動速度較大,效率低,發熱量大,再潤滑和散熱不良時,膠合和磨損為主要失效形式。

蝸桿傳動的設計準則為 :閉式蝸桿傳動按蝸輪輪齒的齒面接觸疲勞強度進行設計計算,按齒根彎曲疲勞強度校核,並進行熱平衡驗算;開式蝸桿傳動,按保證齒根彎曲疲勞強度進行設計。

二、蝸桿和蝸輪材料

由失效形式知道,蝸桿、蝸輪的材料不僅要求有足夠的強度,更重要的是具有良好的磨合(跑合)、減磨性、耐磨性和抗膠合能力等。

蝸桿 一般是用碳鋼或合金鋼製成:一般不太重要的低速中載的蝸桿,可採用40、45鋼,並經調質處理。高速重載蝸桿常用15 Cr 或20 Cr 、 20CrMnTi 等,並經滲碳淬火 。

蝸輪材料為鑄造錫青銅( ZCuSn10P1,ZCuSn5Pb5Zn5 ), 鑄造鋁鐵青銅( ZCuAl1010Fe3 ) 及灰鑄鐵( HT150 、 HT200) 等。錫青銅耐磨性最好,但價格較高,用於滑動速度大於3 m /s的重要傳動;

鋁鐵青銅的耐磨性較錫青銅差一些,但價格便宜,一般

用於滑動速度小於4 m /s的傳動;如果滑動速度不高(小

於2 m /s ), 對效率要求也不高時,可以採用灰鑄鐵

§6.3蝸桿傳動的強度計算

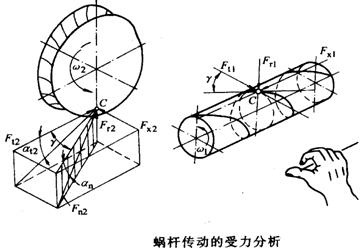

一、受力分析

1 、蝸輪轉向判斷

蝸桿蝸輪轉向關係可以用 “ 主動輪左(右)手法則 ” 判斷,即蝸桿為右(左)旋時用右(左)手,並以四指彎曲方向表示蝸桿轉向,則拇指所指的反方向為蝸輪上節點的速度方向。

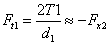

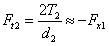

2、輪齒上的作用力

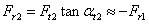

蝸桿傳動的受力與斜齒圓柱齒輪相似,弱不計齒面間的摩擦力蝸桿作用於蝸輪齒面上的法向力 Fn2 在節點 C 處可以分解成三個互相垂直的分力

二、強度計算

蝸輪齒面接觸疲勞強度計算公式和斜齒圓柱齒輪相 似,也是以節點嚙合處的相應參數歹徒赫茲公式導出的。

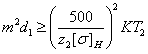

當用青銅蝸輪和鋼蝸桿配用時,蝸輪齒面接觸疲勞強度校核公式為:

設計公式為:

K 為載荷係數,一般取 K=1.1 ~ 1.3。 當載荷平穩,蝸桿圓周速度小於3 m /s , 7 級以上精度時取小值,否則取大值 。

§6.5 蝸桿傳動的效率、潤滑及熱平衡計算

一、傳動效率

閉式蝸桿傳動的總效率包括:輪齒嚙合效率、軸承摩擦效率(0.98~0.995)和攪油損耗效率(0.96~0.99),即:

當蝸桿主動時,可近似按螺旋副的效率

閉式傳動,當 z1 = 1 時,  =0.7~0.75;當 z1 = 2 時,

=0.7~0.75;當 z1 = 2 時,  =0.75~0.82;當 z1 = 4 時,

=0.75~0.82;當 z1 = 4 時,  =0.87~0.92;自鎖時

=0.87~0.92;自鎖時  <0.5

<0.5

開式傳動,當 z1 = 1、 2 時,  =0.6~0.7;

=0.6~0.7;

二、潤滑

由於蝸桿傳動時的相對滑動速度大、效率低、發熱量大,故潤滑特別重要。

對於閉式蝸桿傳動,根據工作條件和滑動速度參考表格中推薦值選定潤滑油和潤滑方式。

當採用油池潤滑時,在攪油損失不大的情況下,應有適當的油量,以利於形成動壓油膜,且有助於散熱。對於下置式或側置式蝸桿傳動,浸油深度應為蝸桿的一個齒高;當蝸桿圓周轉速大於4 m /s時,為減少攪油損失,常將蝸桿上置,其浸油深度約為蝸輪外徑的三分之一。

三、熱平衡計算

由於蝸桿傳動效率較低,發熱量大,潤滑油溫升增加,粘度下降,潤滑狀態惡劣,導致齒面膠合失效。所以對連續運轉的蝸桿傳動必須作熱平衡計算。

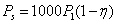

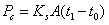

摩擦損耗功率為

箱體外壁散發的熱量摺合的相當功率為

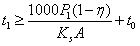

熱平衡的條件是:  即

即

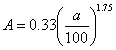

為箱體表面散熱係數,一般取= 8.5 ~ 17.5 W/(m2 · °

為箱體表面散熱係數,一般取= 8.5 ~ 17.5 W/(m2 · °

C)

A 為箱體散熱面積( m2 )

複習:在齒輪傳動中傳動比是很重要的一個參數

一對齒輪傳動比計算公式:

但是實際應用中往往是多個齒輪組成的一個系統,這些齒輪的傳動比如何計算呢?