液壓系統設計的步驟大致如下:

1.明確設計要求,進行工況分析。

2.初定液壓系統的主要參數。

3.擬定液壓系統原理圖。

4.計算和選擇液壓元件。

5.估算液壓系統性能。

6.繪製工作圖和編寫技術文件。

根據液壓系統的具體內容,上述設計步驟可能會有所不同,下面對各步驟的具體內容進行介紹。

第一節 明確設計要求進行工況分析

在設計液壓系統時,首先應明確以下問題,並將其作為設計依據。

1.主機的用途、工藝過程、總體布局以及對液壓傳動裝置的位置和空間尺寸的要求。

2.主機對液壓系統的性能要求,如自動化程度、調速範圍、運動平穩性、換向定位精度以及對系統的效率、溫升等的要求。

3.液壓系統的工作環境,如溫度、濕度、振動衝擊以及是否有腐蝕性和易燃物質存在等情況。

圖9-1位移循環圖

在上述工作的基礎上,應對主機進行工況分析,工況分析包括運動分析和動力分析,對複雜的系統還需編製負載和動作循環圖,由此了解液壓缸或液壓馬達的負載和速度隨時間變化的規律,以下對工況分析的內容作具體介紹。

一、運動分析

主機的執行元件按工藝要求的運動情況,可以用位移循環圖(L—t),速度循環圖(v—t),或速度與位移循環圖表示,由此對運動規律進行分析。

1.位移循環圖L—t

圖9-1為液壓機的液壓缸位移循環圖,縱坐標L表示活塞位移,橫坐標t表示從活塞啟動到返回原位的時間,曲線斜率表示活塞移動速度。該圖清楚地表明液壓機的工作循環分別由快速下行、減速下行、壓制、保壓、泄壓慢回和快速回程六個階段組成。

2.速度循環圖v—t(或v—L)

工程中液壓缸的運動特點可歸納為三種類型。圖9-2為三種類型液壓缸的v—t圖,第一種如圖9-2中實線所示,液壓缸開始作勻加速運動,然後勻速運動,

圖9-2 速度循環圖

最後勻減速運動到終點;第二種,液壓缸在總行程的前一半作勻加速運動,在另一半作勻減速運動,且加速度的數值相等;第三種,液壓缸在總行程的一大半以上以較小的加速度作勻加速運動,然後勻減速至行程終點。v—t圖的三條速度曲線,不僅清楚地表明了三種類型液壓缸的運動規律,也間接地表明了三種工況的動力特性。

二、動力分析

動力分析,是研究機器在工作過程中,其執行機構的受力情況,對液壓系統而言,就是研究液壓缸或液壓馬達的負載情況。

1.液壓缸的負載及負載循環圖

(1)液壓缸的負載力計算。工作機構作直線往複運動時,液壓缸必須克服的負載由六部分組成:

F=Fc+Ff+Fi+FG+Fm+Fb (9-1)

式中:Fc為切削阻力;Ff為摩擦阻力;Fi為慣性阻力;FG為重力;Fm為密封阻力;Fb為排油阻力。

圖9-3導軌形式

①切削阻力Fc:為液壓缸運動方向的工作阻力,對於機床來說就是沿工作部件運動方向的切削力,此作用力的方向如果與執行元件運動方向相反為正值,兩者同向為負值。該作用力可能是恆定的,也可能是變化的,其值要根據具體情況計算或由實驗測定。

②摩擦阻力Ff:

為液壓缸帶動的運動部件所受的摩擦阻力,它與導軌的形狀、放置情況和運動狀態有關,其

計算方法可查有關的設計手冊。圖9-3為最常見的兩種導軌

平導軌: Ff=f∑Fn (9-2)

V形導軌: Ff=f∑Fn/[sin(α/2)] (9-3)

式中:f為摩擦因數,參閱表9-1選取;∑Fn為作用在導軌上總的正壓力或沿V形導軌橫截面中心線方向的總作用力;α為V形角,一般為90°。

③慣性阻力Fi。慣性阻力Fi為運動部件在啟動和制動過程中的慣性力,可按下式計算:

(9-4)

(9-4)

表9-1 摩擦因數f

| 導軌類型 | 導軌材料 | 運動狀態 | 摩擦因數(f) |

| 滑動導軌 | 鑄鐵對鑄鐵 | 啟動時 低速(v<0.16m/s) 高速(v>0.16m/s) | 0.15~0.20 ?0.1~0.12? 0.05~0.08 |

| 滾動導軌 | 鑄鐵對滾柱(珠) 淬火鋼導軌對滾柱(珠) | 0.005~0.02?0.003~0.006 | |

| 靜壓導軌 | 鑄鐵 | 0.005 |

式中:m為運動部件的質量(kg);a為運動部件的加速度(m/s2);G為運動部件的重量(N);g為重力加速度,g=9.81 (m/s2);Δv為速度變化值(m/s);

Δt為啟動或制動時間(s),一般機床Δt=0.1~0.5s,運動部件重量大的取大值。

④重力FG:垂直放置和傾斜放置的移動部件,其本身的重量也成為一種負載,當上移時,負載為正值,下移時為負值。

⑤密封阻力Fm:密封阻力指裝有密封裝置的零件在相對移動時的摩擦力,其值與密封裝置的類型、液壓缸的製造質量和油液的工作壓力有關。在初 算時,可按缸的機械效率(ηm=0.9)考慮;驗算時,按密封裝置摩擦力的計算公式計算。

⑥排油阻力Fb:排油阻力為液壓缸回油路上的阻力,該值與調速方案、系統所要求的穩定性、執行元件等因素有關,在系統方案未確定時無法計算,可放在液壓缸的設計計算中考慮。

(2)液壓缸運動循環各階段的總負載力。液壓缸運動循環各階段的總負載力計算,一般包括啟動加速、快進、工進、快退、減速制動等幾個階段,每個階段的總負載力是有區別的。 ①啟動加速階段:這時液壓缸或活塞處於由靜止到啟動並加速到一定速度,其總負載力包括導軌的摩擦力、密封裝置的摩擦力(按缸的機械效率ηm=0.9計算)、重力和慣性力等項,即:

F=Ff+Fi±FG+Fm+Fb (9-5)

②快速階段: F=Ff±FG+Fm+Fb? (9-6)?

③工進階段: F=Ff+Fc±FG+Fm+Fb? (9-7)?

④減速: F=Ff±FG-Fi+Fm+Fb? (9-8)?

對簡單

(3)液壓缸的負載循環圖。對較為複雜的液壓系統,為了更清楚的了解該系統內各液壓缸(或液壓馬達)的速度和負載的變化規律,應根據各階段的總負載力和它所經歷的工作時間t或位移L按相同的坐標繪製液壓缸的負載時間(F—t)或負載位移(F—L)圖,然後將各液壓缸在同一時間t(或位移)的負載力疊加。

圖9-4負載循環圖

圖9-4為一部機器的F—t圖,其中:0~t1為啟動過程;t1~t2為加速過程;t2~t3為恆速過程; t3~t4為制動過程。它清楚地表明了液壓缸在動作循環內負載的規律。圖中最大負載是初選液壓缸工作壓力和確定液壓缸結構尺寸的依據。

2.液壓馬達的負載

工作機構作旋轉運動時,液壓馬達必須克服的外負載為:M=Me+Mf+Mi? (9-9)

(1)工作負載力矩Me。工作負載力矩可能是定值,也可能隨時間變化,應根據機器工作條件進行具體分析。

(2)摩擦力矩Mf。為旋轉部件軸頸處的摩擦力矩,其計算公式為:

Mf=GfR(N·m) (9-10)

式中:G為旋轉部件的重量(N);f為摩擦因數,啟動時為靜摩擦因數,啟動後為動摩擦因數;R為軸頸半徑(m)。

(3)慣性力矩Mi。為旋轉部件加速或減速時產生的慣性力矩,其計算公式為:

Mi=Jε=J  (N·m) (9-11)

(N·m) (9-11)

式中:ε為角加速度(r/s2);Δω為角速度的變化(r/s);Δt為加速或減速時間(s);J為旋轉部件的轉動慣量(kg·m2),J=1GD2/4g。

式中:GD2為迴轉部件的飛輪效應(Nm2)。

各種迴轉體的GD2可查《機械設計手冊》。

根據式(9-9),分別算出液壓馬達在一個工作循環內各階段的負載大小,便可繪製液壓馬達的負載循環圖。

第二節 確定液壓系統主要參數

一、液壓缸的設計計算

1.初定液壓缸工作壓力 液壓缸工作壓力主要根據運動循環各階段中的最大總負載力來確定,此外,還需要考慮以下因素:

(1)各類設備的不同特點和使用場合。

(2)考慮經濟和重量因素,壓力選得低,則元件尺寸大,重量重;壓力選得高一些,則元件尺寸小,重量輕,但對元件的製造精度,密封性能要求高。

所以,液壓缸的工作壓力的選擇有兩種方式:是根據機械類型選;二是根據切削負載選。

如表9-2、表9-3所示。

表9-2 按負載選執行文件的工作壓力

| 負載/N | <5000 | 500~10000 | 10000~20000 | 20000~30000 | 30000~50000 | >50000 |

| 工作壓力/MPa | ≤0.8~1 | 1.5~2 | 2.5~3 | 3~4 | 4~5 | >5 |

表9-3 按機械類型選執行文件的工作壓力

| 機械類型 | 機 床 | 農業機械 | 工程機械 | |||

| 磨床 | 組合機床 | 龍門刨床 | 拉床 | |||

| 工作壓力/MPa | a≤2 | 3~5 | ≤8 | 8~10 | 10~16 | 20~32 |

2.液壓缸主要尺寸的計算

缸的有效面積和活塞桿直徑,可根據缸受力的平衡關係具體計算,詳見第四章第二節。

3.液壓缸的流量計算

液壓缸的最大流量: qmax=A·vmax (m3/s) (9-12)

式中:A為液壓缸的有效面積A1或A2(m2);vmax為液壓缸的最大速度(m/s)。

液壓缸的最小流量: qmin=A·vmin(m3/s) (9-13)

式中:vmin為液壓缸的最小速度。

液壓缸的最小流量qmin,應等於或大於流量閥或變數泵的最小穩定流量。若不滿足此要求時,則需重新選定液壓缸的工作壓力,使工作壓力低一些,缸的有效工作面積大一些,所需最小流量qmin也大一些,以滿足上述要求。

流量閥和變數泵的最小穩定流量,可從產品樣本中查到。

二、液壓馬達的設計計算

1.計算液壓馬達排量 液壓馬達排量根據下式決定:

vm=6.28T/Δpmηmin(m3/r) (9-14)

式中:T為液壓馬達的負載力矩(N·m);Δpm為液壓馬達進出口壓力差(N/m3);ηmin為液壓馬達的機械效率,一般齒輪和柱塞馬達取0.9~0.95,葉片馬達取0.8~0.9。

2.計算液壓馬達所需流量液壓馬達的最大流量:

qmax=vm·nmax(m3/s)

式中:vm為液壓馬達排量(m3/r);nmax為液壓馬達的最高轉速(r/s)。

第三節 液壓元件的選擇

一、液壓泵的確定與所需功率的計算

1.液壓泵的確定

(1)確定液壓泵的最大工作壓力。液壓泵所需工作壓力的確定,主要根據液壓缸在工作循環各階段所需最大壓力p1,再加上油泵的出油口到缸進油口處總的壓力損失ΣΔp,即

pB?=p1+ΣΔp (9-15)

ΣΔp包括油液流經流量閥和其他元件的局部壓力損失、管路沿程損失等,在系統管路未設計之前,可根據同類系統經驗估計,一般管路簡單的節流閥調速系統?ΣΔp為(2~5)×105Pa,用調速閥及管路複雜的系統ΣΔp為(5~15)×105Pa,ΣΔp也可只考慮流經各控制閥的壓力損失,而將管路系統的沿程損失忽略不計,各閥的額定壓力損失可從液壓元件手冊或產品樣本中查找,也可參照表9-4選

表9-4 常用中、低壓各類閥的壓力損失(Δpn)

| 閥名 | Δpn(×105Pa) | 閥名 | Δpn(×105Pa) | 閥名 | Δpn(×105Pa) | 閥名 | Δpn(×105Pa) |

| 單向閥 | 0.3~0.5 | 背壓閥 | 3~8 | 行程閥 | 1.5~2 | 轉閥 | 1.5~2 |

| 換向閥 | 1.5~3 | 節流閥 | 2~3 | 順序閥 | 1.5~3 | 調速閥 | 3~5 |

(2)確定液壓泵的流量qB。泵的流量qB根據執行元件動作循環所需最大流量qmax和系統的泄漏確定。?

①多液壓缸同時動作時,液壓泵的流量要大於同時動作的幾個液壓缸(或馬達)所需的最大流量,並應考慮系統的泄漏和液壓泵磨損后容積效率的下降,即

qB≥K(Σq)max(m3/s) (9-16)

式中:K為系統泄漏係數,一般取1.1~1.3,大流量取小值,小流量取大值;(Σq)max為同時動作的液壓缸(或馬達)的最大總流量(m3/s)。

②採用差動液壓缸迴路時,液壓泵所需流量為:

qB≥K(A1-A2)vmax(m3/s) (9-17)

式中:A 1,A 2為分別為液壓缸無桿腔與有桿腔的有效面積(m2);vmax為活塞的最大移動速度(m/s)。

③當系統使用蓄能器時,液壓泵流量按系統在一個循環周期中的平均流量選取,即

?qB=  ViK/Ti (9-18)?

ViK/Ti (9-18)?

式中:Vi為液壓缸在工作周期中的總耗油量(m3);Ti為機器的工作周期(s);Z為液壓缸的個數。

(3)選擇液壓泵的規格:根據上面所計算的最大壓力pB和流量qB,查液壓元件產品樣本,選擇與PB和qB相當的液壓泵的規格型號。

上面所計算的最大壓力pB是系統靜態壓力,系統工作過程中存在著過渡過程的動態壓力,而動態壓力往往比靜態壓力高得多,所以泵的額定壓力pB應比系統最高壓力大25%~60%,使液壓泵有一定的壓力儲備。若系統屬於高壓範圍,壓力儲備取小值;若系統屬於中低壓範圍,壓力儲備取大值。

(4)確定驅動液壓泵的功率。

①當液壓泵的壓力和流

p=pBqB/103ηB (kW) (9-19)?

式中:pB為液壓泵的最大工作壓力(N/m2);qB為液壓泵的流量(m3/s);ηB為液壓泵的總效率,各種形式液壓泵的總效率可參考表9-5估取,液壓泵規格大,取大值,反之取小值,定量泵取大值,變數泵取小值。

表9-5 液壓泵的總效率

| 液壓泵類型 | 齒輪泵 | 螺桿泵 | 葉片泵 | 柱塞泵 |

| 總效率 | 0.6~0.7 | 0.65~0.80 | 0.60~0.75 | 0.80~0.85 |

②在工作循環中,泵的壓力和流量有顯著變化時,可分別計算出工作循環中各個階段所需的驅動功率,然後求其平均值,即

p=  (9-20)

(9-20)

式中:t1,t2,…,tn為一個工作循環中各階段所需的時間(s);P1,P2,…,Pn為一個工作循環中各階段所需的功率(kW)。

按上述功率和泵的轉速,可以從產品樣本中選取標準電動機,再進行驗算,使電動機發出最大功率時,其超載量在允許範圍內。

二、閥類元件的選擇

1.選擇依據

選擇依據為:額定壓力,最大流量,動作方式,安裝固定方式,壓力損失數值,工作性能參數和工作壽命等。

2.選擇閥類元件應注意的問題

(1)應盡量選用標準定型產品,除非不得已時才自行設計專用件。

(2)閥類元件的規格主要根據流經該閥油液的最大壓力和最大流量選取。選擇溢流閥時,應按液壓泵的最大流量選取;選擇節流閥和調速閥時,應考慮其最小穩定流量滿足機器低速性能的要求。

(3)一般選擇控制閥的額定流量應比系統管路實際通過的流量大一些,必要時,允許通過閥的最大流量超過其額定流量的20%。

三、蓄能器的選擇

1.蓄能器用於補充液壓泵供油不足時,其有效容積為:

V=ΣAiLiK-qBt(m3) (9-21)

式中:A為液壓缸有效面積(m2);L為液壓缸行程(m);K為液壓缸損失係數,估算時可取K=1.2;qB為液壓泵供油流量(m3/s);t為動作時間(s)。

2.蓄能器作應急能源時,其有效容積為:

V=ΣAiLiK(m3) (9-22)

當蓄能器用於吸收脈動緩和液壓衝擊時,應將其作為系統中的一個環節與其關聯部分一起綜合考慮其有效容積。

根據求出的有效

容積並考慮其他要求,即可選擇蓄能器的形式。

四、管道的選擇

1.油管類型的選擇

液壓系統中使用的油管分硬管和軟管,選擇的油管應有足夠的通流截面和承壓能力,同時,應盡量縮短管路,避免急轉彎和截面突變。

(1)鋼管:中高壓系統選用無縫鋼管,低壓系統選用焊接鋼管,鋼管價格低,性能好,使用廣泛。

(2)銅管:紫銅管工作壓力在6.5~10?MPa以下,易變曲,便於裝配;黃銅管承受壓力較高,達25MPa,不如紫銅管易

(3)軟管:用於兩個相對運動件之間的連接。高壓橡膠軟管中夾有鋼絲編織物;低壓橡膠軟管中夾有棉線或麻線編織物;尼龍管是乳白色半透明管,承壓能力為2.5~8MPa,多用於低壓管道。因軟管彈性變形大,容易引起運動部件爬行,所以軟管不宜裝在液壓缸和調速閥之間。

2.油管尺寸的確定

(1)油管內徑d按下式計算:

d=  (9-23)

(9-23)

式中:q為通過油管的最大流量(m3/s);v為管道內允許的流速(m/s)。一般吸油管取0.5~5(m/s);壓力油管取2.5~5(m/s);回油管取1.5~2(m/s)。

(2)油管壁厚δ按下式計算:

δ≥p·d/2〔σ〕 (9-24)?

式中:p為管內最大工作壓力;〔σ〕為油管材料的許用壓力,〔σ〕=σb/n;σb為材料的抗拉強度;n為安全係數,鋼管p<7MPa時,取n=8;p<17.5MPa時,取n=6;p>17.5MPa時,取n=4。

根據計算出的油管內徑和壁厚,查手冊選取標準規格油管。

五、油箱的設計

油箱的作用是儲油,散髮油的熱量,沉澱油中雜質,逸出油中的氣體。其形式有開式和閉式兩種:開式油箱油液液面與大氣相通;閉式油箱油液液面與大氣隔絕。開式油箱應用較多。

1.油箱設計要點

(1)油箱應有足夠的容積以滿足散熱,同時其容積應保證系統中油液全部流回油箱時不滲出,油液液面不應超過油箱高度的80%。

(2)吸箱管和回油管的間距應盡量大。

(3)油箱底部應有適當斜度,泄油口置於最低處,以便排油。

(4)注油器上應裝濾網。

(5)油箱的箱壁應塗耐油防鏽塗料。

2.油箱容量計算

油箱的有效容量V可近似用液壓泵單位時間內排出油液的體積確定。?

V=KΣq (9-25)?

式中:K為係數,低壓系統取2~4,中、高壓系統取5~7;Σq為同一油箱供油的各液壓泵流量總和。

六、濾油器的選擇

選擇濾油器的依據有以下幾點:

(1)承載能力:按系統管路工作壓力確定。

(2)過濾精度:按被保護元件的精度要求確定,選擇時可參閱表9-6。

(3)通流能力:按通過最大流量確定。

(4)阻力壓降:應滿足過濾材料強度與係數要求。

表9-6 濾油器過濾精度的選擇

| 系統 | 過濾精度(μm) | 元件 | 過濾精度(μm) |

| 低壓系統 | 100~150 | 滑閥 | 1/3最小間隙 |

| 70×105Pa系統 | 50 | 節流孔 | 1/7孔徑(孔徑小於1.8mm) |

| 100×105Pa系統 | 25 | 流量控制閥 | 2.5~30 |

| 140×105Pa系統 | 10~15 | 安全閥溢流閥 | 15~25 |

| 電液伺服系統 | 5 | ||

| 高精度伺服系統 | 2.5 |

第四節 液壓系統性能的驗算

為了判斷液壓系統的設計質量,需要對系統的壓力損失、發熱溫升、效率和系統的動態特性等進行驗算。由於液壓系統的驗算較複雜,只能採用一些簡化公式近似地驗算某些性能指標,如果設計中有經過生產實踐考驗的同類型系統供參考或有較可靠的實驗結果可以採用時,可以不進行驗算。

一、管路系統壓力損失的驗算

當液壓元件規格型號和管道尺寸確定之後,就可以較準確的計算系統的壓力損失,壓力損失包括:油液流經管道的沿程壓力損失?ΔpL、局部壓力損失Δpc和流經閥類元件的壓力損失ΔpV,即:

Δp=ΔpL+Δpc+ΔpV (9-26)

計算沿程壓力損失時,如果管中為層流流動,可按下經驗公式計算:

ΔpL=  4.3V·q·L×106/d4(Pa) (9-27)

4.3V·q·L×106/d4(Pa) (9-27)

式中:q為通過管道的流量(m3/s);L為管道長度(m);d為管道內徑(mm);υ為油液的運動粘度(m2)。

局部壓力損失可按下式估算:

Δpc=(0.05~0.15)ΔpL? (9-28)

閥類元件的ΔpV值可按下式近似計算:

ΔpV=Δpn(qV/qVn)2(Pa) (9-29)

式中:qVn為閥的額定流量(m3/s);qV為通過閥的實際流量(m3/s);Δpn為閥的額定壓力損失(Pa)。

計算系統壓力損失的目的,是為了正確確定系統的調整壓力和分析系統設計的好壞。

系統的調整壓力:

p0≥p1+Δp (9-30)

式中:p0為液壓泵的工作壓力或支路的調整壓力;p1為執行件的工作壓力。

如果計算出來的Δp比在初選系統工作壓力時粗略選定的壓力損失大得多,應該重新調

整有關元件、輔件的規格,重新確定管道尺寸。

二、系統發熱溫升的驗算

系統發熱來源於系統內部的能量損失,如液壓泵和執行元件的功率損失、溢流閥的溢流損失、液壓閥及管道的壓力損失等。這些能量損失轉換為熱能,使油液溫度升高。油液的溫升使粘度下降,泄漏增加,同時,使油分子裂化或聚合,產生樹脂狀物質,堵塞液壓元件小孔,影響系統正常工作,因此必須使系統中油溫保持在允許範圍內。一般機床液壓系統正常工作油溫為30~50℃;礦山機械正常工作油溫50~70℃;最高允許油溫為70~90℃。

1.系統發熱功率P的計算

P=PB(1-η) (W) (9-31)

式中:PB為液壓泵的輸入功率(W);η為液壓泵的總效率。

若一個工作循環中有幾個工序,則可根據各個工序的發熱量,求出系統單位時間的平均發熱量:

P=  (w) (9-32)

(w) (9-32)

式中:T為工作循環周期(s);ti為第i個工序的工作時間(s);Pi為循環中第i個工序的輸入功率(W)。

2.系統的散熱和溫升系統的散熱量可按下式計算:

P′=  (W) (9-33)

(W) (9-33)

式中:Kj為散熱係數(W/m2℃),當周圍通風很差時,K≈8~9;周圍通風良好時,K≈15;用風扇冷卻時,K≈23;用循環水強製冷卻時的冷卻器表面K≈110~175;Aj為散熱面積(m2),當油箱長、寬、高比例為1∶1∶1或1∶2∶3,油麵高度為油箱高度的80%時,油箱散熱面積近似看成A=0.065  (m2),式中V為油箱體積(L);Δt為液壓系統的溫升(℃),即液壓系統比周圍環境溫度的升高值;j為散

(m2),式中V為油箱體積(L);Δt為液壓系統的溫升(℃),即液壓系統比周圍環境溫度的升高值;j為散

當液壓系統工作一段時間后,達到熱平衡狀態,則:

P=P′

所以液壓系統的溫升為:

? Δt=  (℃) (9-34)

(℃) (9-34)

計算所得的溫升Δt,加上環境溫度,不應超過油液的最高允許溫度。

當系統允許的溫升確定后,也能利用上述公式來計算油箱的容量。

三、系統效率驗算

液壓系統的效率是由液壓泵、執行元件和液壓迴路效率來確定的。

液壓迴路效率ηc一般可用下式計算:

ηc=  (9-35)

(9-35)

式中:p1,q1;p2,q2;……為每個執行元件的工作壓力和流量;pB1,qB1;pB2,qB2為每個液壓泵的供油壓力和流量。

液壓系統總效率:η=ηBηCηm (9-36)

式中:ηB為液壓泵總效率;ηm為執行元件總效率;ηC為迴路效率。

第五節 繪製正式工作圖和編寫技術文件

經過對液壓系統性能的驗算和必要的修改之後,便可繪製正式工作圖,它包括繪製液壓系統原理圖、系統管路裝配圖和各種非標準元件設計圖。

正式液壓系統原理圖上要標明各液壓元件的型號規格。對於自動化程度較高的機床,還應包

括運動部件的運動循環圖和電磁鐵、壓力繼電器的工作狀態。

管道裝配圖是正式施工圖,各種液壓部件和元件在機器中的位置、固定方式、尺寸等應表示清楚。

自行設計的非標準件,應繪出裝配圖和零件圖。

編寫的技術文件包括設計計算書,使用維護說明書,專用件、通用件、標準件、外購件明細表,以及試驗大綱等。

第六節 液壓系統設計計算舉例

某廠汽缸加工自動線上要求設計一台卧式單面多軸鑽孔組合機床,機床有主軸16根,鑽14個φ13.9mm的孔,2個φ8.5mm的孔,要求的工作循環是:快速接近工件,然後以工

作速度鑽孔,加工完畢后快速退回原始位置,最後自動停止;工件材料:鑄鐵,硬度HB為240;假設運動部件重G=9800N;快進快退速度v1=0.1m/s;動力滑台採用平導軌,靜、動摩擦因數μs=0.2,μd=0.1;往複運動的加速、減速時間為0.2s;快進行程L1=100mm;工進行程L2=50mm。試設計計算其液壓系統。

一、作F—t與v—t圖?

1.計算切削阻力鑽鑄鐵孔時,其軸向切削阻力可用以下公式計算:

Fc=25.5DS0.8硬度0.6 (N)

式中:D為鑽頭直徑(mm);S為每轉進給量(mm/r)。

選擇切削用量:鑽φ13.9mm孔時,主軸轉速n1=360r/min,每轉進給量S1=0.147mm/r;鑽8.5mm孔時,主軸轉速n2=550r/min,每轉進給量S2=0.096mm/r。則

Fc=14×25.5D1S0.81硬度0.6+2×25.5D2S0.82硬度0.6=

14×25.5×13.9×0.1470.8×2400.6+2×25.5×8.5×0.0960.8×2400.6=30500(N)

2.計算摩擦阻力

靜摩擦阻力:Fs=fsG=0.2×9800=1960N

動摩擦阻力:Fd=fdG=0.1×9800=980N

3.計算慣性阻力

4.計算工進速度

工進速度可按加工φ13.9的切削用量計算,即:

v2=n1S1=360/60×0.147=0.88mm/s=0.88×10-3m/s

5.根據以上分析計算各工況負載如表9-7所示。

表9-7 液壓缸負載的計算

| 工 況 | 計算公式 | 液壓缸負載F/N | 液壓缸驅動力F0/N |

| 啟 動 | F=faG | 1960 | 2180 |

| 加 速 | F=fdG+G/gΔv/Δt | 1480 | 1650 |

| 快 進 | F=fdG | 980 | 1090 |

| 工 進 | F=Fc+fdG | 31480 | 35000 |

| 反向啟動 | F=fsG | 1960 | 2180 |

| 加 速 | F=fdG+G/gΔv/Δ | 1480 | 1650 |

| 快 退 | F=fdG | 980 | 1090 |

| 制 動 | F=fdG-G/gΔv/Δt | 480 | 532 |

其中,取液壓缸機械效率ηcm=0.9。

6.計算快進、工進時間和快退時間

快進: t1=L1/v1=100×10-3/0.1=1s

工進: t2=L2/v2=50×10-3/0.88×10-3=56.6s

快退: t3=(L1+L2)/v1= (100+50)×10-3/0.1=1.5s

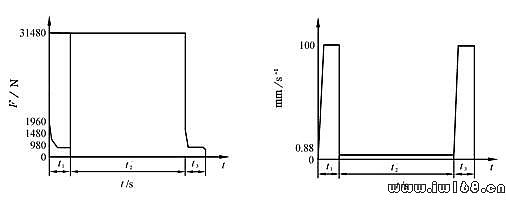

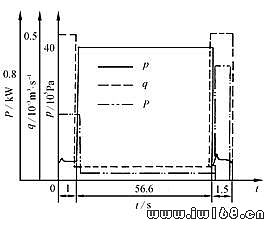

7.根據上述數據繪液壓缸F—t與v—t圖見圖9-5。

圖9-5 F—t與v—t圖

二、確定液壓系統參數

1.初選液壓缸工作壓力

由工況分析中可知,工進階段的負載力最大,所以,液壓缸的工作壓力按此負載力計算,根據液壓缸與負載的關係,選p1=40×105Pa。本機床為鑽孔組合機床,為防止鑽通時發生前沖現象,液壓缸回油腔應有背壓,設背壓p2=6×105Pa,為使快進快退速度相等,選用A1=2A2差動油缸,假定快進、快退的回油壓力損失為Δp=7×105Pa。

2.計算液壓缸尺寸由式(p1A1-p2A2)ηcm=F得:

液壓缸直徑:D=

取標準直徑:D=110 mm

因為A1=2A2,所以d=  ≈80mm

≈80mm

則液壓缸有效面積:

A1=πD2/4=π×112/4=95cm2

A2=π/4 (D2-d2)=π/4 (112-82)=47cm2

3.計算液壓缸在工作循環中各階段的壓力、流量和功率液壓缸工作循環各階段壓力、流量和功率計算表。

表9-8 液壓缸工作循環各階段壓力、流量和功率計算表

| 工況 | 計算公式 | F0/n | P2/pa | P1/pa | Q/(10-3m3/s) | P/kw | |

| 快進 | 啟動 | P1=F0/A+p2 | 2180 | P2=0 | 4.6*105 | 0.5 | |

| 加速 | Q=av1 | 1650 | P2=7x105 | 10.5*105 | |||

| 快進 | P=10-3p1q | 1090 | 9x105 | 0.5 | |||

| 工進 | p1=F0/a1+p2/2 q=A1V1 p=10-3p1q | 3500 | P2=6x105 | 40x105 | 0.83x105 | 0.033 | |

| 快退 | 反向啟動 | P1=F0/a1+2p2 | 2180 | P2=0 | 4.6x105 | ||

| 加速 | 1650 | 17.5x105 | |||||

| 快退 | Q=A2V2 | 1090 | P2=7*105 | 16.4x105 | 0.5 | 0.8 | |

| 制動 | P=10-3p1q | 532 | 15.2x105 | ||||

圖9—6 液壓缸工況圖

4.繪製液壓缸工況圖見圖9-6。

三、擬定液壓系統圖

1.選擇液壓迴路

(1)調速方式;由工況圖知,該液壓系統功率小,工作負載變化小,可選用進油路節流調速,為防止鑽通孔時的前沖現象,在回油路上加背壓閥。

(2)液壓泵形式的選擇;從q—t圖清楚的看出,系統工作循環主要由低壓大流量和高壓小流量兩個階段組成,最大流量與最小流量之比qmax/qmin=0.5/0.83×10-2≈60,其相應的時間之比t2/t1=56。根據該情況,選葉片泵較適宜,在本方案中,選用雙聯葉片泵。

(3)速度換接方式:因鑽孔工序對位置精度及工作平穩性要求不高,可選用行程調速閥或電磁換向閥。

(4)快速迴路與工進轉快退控制方式的選擇:為使快進快退速度相等,選用差動迴路作快速迴路。

2.組成系統在所選定基本迴路的基礎上,再考慮其他一些有關因素組成圖9-7所示液壓系統圖。

四、選擇液壓元件

1.選擇液壓泵和電動機

(1)確定液壓泵的工作壓力。前面已確定液壓缸的最大工作壓力為40×105Pa,選取進油管路壓力損失Δp=8×105Pa,其調整壓力一般比系統最大工作壓力大5×105Pa,所以泵的工作壓力pB=(40+8+5)×105=53×105Pa

這是高壓小流量泵的工作壓力。

由圖9-7可知液壓缸快退時的工作壓力比快進時大,取其壓力損失Δp′=4×105Pa,則快退時泵的工作壓力為:

pB=(16.4+4)×105

=20.4×105Pa

這是低壓大流量泵的工作壓力。

(2)液壓泵的流量。由圖9-7可知,快進時的流量最大,其值為30L/min,最小流量在工進時,其值為0.51L/min,根據式9-20,取K=1.2,

則: qB=1.2×0.5×10-3=36L/min

由於溢流閥穩定工作時的最小溢流量為3L/min,故小泵流量取3.6L/min。

根據以上計算,選用YYB-AA36/6B型雙聯葉片泵。

(3)選擇電動機:?

由P-t圖可知,最大功率出現在快退工況,其數值如下式計算:?

P=

式中:ηB為泵的總效率,取0.7;q1=36L/min=0.6×10-3m3/s,為大泵流量;q2=6L/min=0.1×10-3m3/s,為小泵流量。

根據以上計算結果,查電動機產品目錄,選與上述功率和泵的轉速相適應的電動機。

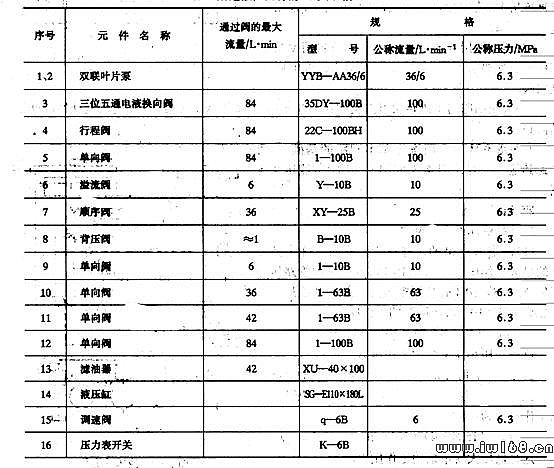

2.選其他元件 根據系統的工作壓力和通過閥的實際流量選擇元、輔件,其型號和參數如表9-9所示。

表9-9 所選液壓元件的型號、規格

3.確定管道尺寸

根據工作壓力和流量,按式(9-27)、式(9-28)確定管道內徑和壁厚。(從略)

4.確定油箱容量油箱容量可按經驗公式估算,取V=(5~7)q。

本例中:V=6q=6(6+36)=252L有關係統的性能驗算從略。