附件下載:

方套工藝及鑽孔夾具設計.rar

內容簡介:

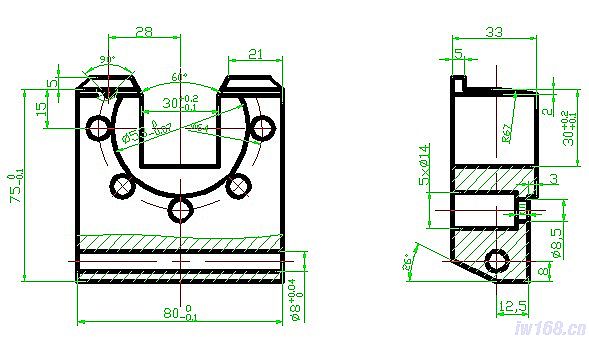

目 錄緒論一、零件的分析二.工藝規程設計(一)確定毛坯的製造形式(二)基面的選擇就(三)制定工藝路線(四)確定毛坯的加工余量及毛胚尺寸,設計毛坯零件綜合圖(五)確定機械加工余量(六)確定切削用量及基本工時三、專用夾具設計(一)設計主旨(二)夾具設計四、參考文獻緒 論 機械加工工藝與工裝課程設計是學生學完了機械製造工藝與裝備課程后,對機械加工工藝過程、機械加工工藝和機床夾具結構進一步了解的練習性的教學環節,是學習深化與升華的重要過程,是對學生綜合素質與工程實踐的能力培養 應在指導教師指導下獨立完成一項給定的設計任務,編寫符合要求的設計說明書,並正確繪製有關圖表。 在課程設計工作中,應綜合運用多學科的理論、知識與技能,分析與解決工程問題。 應學會依據技術課題任務,進行資料的調研、收集、加工與整理和正確使用工具書;培養學生掌握有關工程設計的程序、方法與技術規範,提高工程設計計算、圖紙繪製、編寫技術文件的能力;培養學生掌握實驗、測試等科學研究的基本方法;鍛煉學生分析與解決工程實際問題的能力。通過課程設計,應能樹立正確的設計思想;培養學生嚴肅認真的科學態度和嚴謹求實的工作作風;在工作設計中,應能樹立正確的工程意識與經濟意識,樹立正確的生產觀點、經濟觀點與全局觀點 該課程設計是學完本課程之後的一項重要的實踐,是我們步入社會的一次深刻的鏈接,考察了我們獨立設計,計算,繪圖和分析的能力,同時提高了我們查閱各種設計手冊的能力,通過該課程設計我們了解了夾具設計的一般步驟,需要用到的一些結構都需要我們認真查閱后繪製到圖紙上,通過課程設計我們學會了很多課本上沒有的知識。一、零件的分析(如圖1所示方套零件圖,下面就該零件的工藝分析過程進行分析) 圖1 題目所給的零件方套用於其他零件的配合,要求有一定精度要求及適當剛度與強度,材料為45鋼

圖1 題目所給的零件方套用於其他零件的配合,要求有一定精度要求及適當剛度與強度,材料為45鋼 方槽位聯接結面用於呈受傳遞力之用。零件的工藝分析 方套零件主要有以

方槽位聯接結面用於呈受傳遞力之用。零件的工藝分析 方套零件主要有以 方孔和以

方孔和以 深孔為中心的倆組加工表面。1,是以

深孔為中心的倆組加工表面。1,是以 方孔為中心的加工表面。 這組加工表面有

方孔為中心的加工表面。 這組加工表面有 方孔面上頂面,凸檯面

方孔面上頂面,凸檯面 及其周圍的5個直徑為8.5的(直徑為14的)孔面。2.以

及其周圍的5個直徑為8.5的(直徑為14的)孔面。2.以 深孔為中心的加工表面,兩側面及底面,與底面成26度的斜面。

深孔為中心的加工表面,兩側面及底面,與底面成26度的斜面。

二.工藝規程設計(一)確定毛坯的製造形式 零件的材料為45鋼,要求有一定的強度要求,輪廓尺寸不大,且形狀亦不太複雜,又屬大批大料生產,做毛坯可採用模鍛成型。毛坯尺寸通過查表與計算加工余量后決定。(二)基面的選擇就 基面的選擇是工藝規程設計中的重要工作之一。基面選擇正確、合理,可以保證加工質量,提高生產率。否則會使加工過程出現許多問題,產生廢品,使生產無法進行。1. 粗基準的選擇按照促基準的選擇原則,為保證不加工面和加工面的位置要求,應選擇不加工面為粗基準,故此處應選擇B面為粗基準銑A面,在以銑好的A面作為基準銑B面,這樣符合互為基準的原則。2.精基準的選擇精基準的選擇主要應該考慮基準重合的問題。當工序基準與設計基準不重合時,應進行尺寸換算。主要以加工好的A面作為基準。(三)制定工藝路線制定工藝路線應當使零件的幾何形狀、尺寸精度及位置精度等技術要求能得到合理的保證。生產綱領以確定為大批大量生產的條件下,可採用萬能機床配以專用夾具,並盡量使工序集中來提高生產率。還應考慮經濟,以降低生產成本。 1、工藝路線方案一工序1:模鍛工序2:熱處理(正火)工序3:銑A面工序4:銑B面(一)零件作用序5:銑凸台R53圓弧面工序6:銑左右兩側面工序7:銑下側面工序8:銑上側面及與圓弧R67相交的台階面工序9:銑30的方槽工序10:倒角工序11:鑽90度鎖緊螺釘孔工序12:用麻花鑽鑽5xΦ8.5孔鑽通工序13:用鍃孔鑽鍃5XΦ14的孔工序14:用深孔鑽鑽Φ8的孔工序15:絞Φ8的孔工序16:去毛刺工序17:檢驗工序18:入庫2、工藝路線方案二工序1:模鍛工序2:熱處理(正火)工序3:銑A面工序4:銑B面工序5:銑凸台R53圓弧面工序6:銑左右兩側面及下側面工序7:銑上側面及與圓弧R67相交的台階面工序8:銑30的方槽工序9:倒角工序10:鑽90度鎖緊螺釘孔工序11:用麻花鑽鑽5xΦ8.5孔鑽通工序12:用鍃孔鑽鍃5XΦ14的孔工序13:用深孔鑽鑽、絞Φ8的孔工序14:去毛刺工序15:檢驗工序16:入庫3、工藝方案的比較與分析上述兩種方案均無原則性錯誤,但方案一工序太分散不利於提高加工精度及生產率,方案二比方案一工序集中減少了裝夾次數有利於提高加工精度及生產率,考慮到便與裝夾和提高加工精度及生產率所以確定方案為。工序1:模鍛工序2:熱處理(正火)工序3:銑A面工序4:銑B面工序5:銑凸台R53圓弧面工序6:銑左右兩側面工序7:銑下端面工序8:銑上側面及與圓弧R67相交的台階面工序9:銑30的方槽工序10:倒角工序11:鑽90度鎖緊螺釘孔工序12:用麻花鑽鑽5xΦ8.5孔鑽通工序13:用鍃孔鑽鍃5XΦ14的孔工序14:用深孔鑽鑽、絞Φ8的孔工序15:去毛刺工序16:檢驗工序17:入庫(四)確定毛坯的加工余量及毛胚尺寸,設計毛坯零件綜合圖(五)確定機械加工余量:鋼質模鍛件的機械加工余量按有關標準確定。確定時根據估算的鍛件質量、加工精度及鍛件形狀複雜係數,由附表1可查的除孔外表面加工余量。1鍛件質量:零件質量m=ρv≈7.88x(8x8x3.3-3x3.5x3.3-3.14x0.4x0.4x8-3.14x0.7x0.7x3-0.3x3.4x8-0.5x2.8x8)=1.17kg由零件質量估算毛坯質量為2.0kg。2加工精度:零件的各表面均為一般加工精度。3鍛件形狀複雜係數S為 S=M鍛件/M外輪廓包容體 M外輪廓包容體=lxlxhxρ=8.4x8.4x3.7x7.85≈2050g=2.05kg故S=2/2.05≈0.976按下表1查得形狀複雜係數為S,屬一般級別F1。表1鍛件形狀複雜係數S

級別 S值範圍 級別 S值範圍 簡單 一級 S1>0.63~1 S2>0.32~0.63 較複雜 複雜 S3>0.16~0.32 S4<=0.16

4機械加工余量:根據鍛件質量,F1,S1,查【1】中附表1得該零件的單邊余量:厚度方向為1.7-2.0mm,水平方向為1.7-2.2mm。(2)確定毛坯尺寸:因該零件機械加工表面粗糙度要求均為Ra=12.8mm。故單邊加工余量均取2mm,則毛坯尺寸見下表2 表2方套毛坯(鍛件)尺寸/mm零件尺寸 單面加工余量 鍛件尺寸 800-0.1 33 30—0.1+0.2 2 2 2 82 37 26

(3)設計毛坯的零件綜合圖。1確定毛坯尺寸公差:毛坯尺寸公差根據鍛件質量、形狀複雜係數分模線形狀種類及鍛件精度等級從手冊中查得。本零件鍛件質量2.0kg,形狀複雜係數為S1,45號鋼含碳量為0.42%~0.50%,其中最高含碳量為0.5%,按表3查得鍛件材料係數為M1,採取平直線分模,鍛件為普通精度等級,則毛坯公差可從【1】中附表2、附表3查得,列表4表3級別 鋼的最高含碳量 合金鋼的最高含碳量 M1 M2<0 65="">=0.65% <3 0="">=3.0%

表4方套毛坯(鍛件)尺寸允許偏差/mm鍛件尺寸 偏差 根據33+1.0 —0.4附表384 +1.4 —0.6附表2 26 +1.1 —0.6附表2

2確定圓角半徑:本鍛件H/B皆小於2;故可用下式計算圓角半徑 r=0.05H+0.5為簡化起見,以最大H計算 r=(0.05x37+0.5)mm=2.35mm (取r=2.5mm)3確定拔模角度: L/B=84/84=1 H=37/84=0.44查【1】中附表4得a=5度4確定分模位置;由毛坯圖所示 圖2毛坯圖5確定毛坯熱處理形式。鋼質毛坯經鍛造后應安排正火,以消除殘餘的鍛造應力,並細化,均勻組織,從而改善其加工性能。(五)工序尺寸的確定因該零件圖的精度要求不高,每個加工面經過一道工序加工均能達到圖紙所示的要求的尺寸,形狀,位置,精度。

圖2毛坯圖5確定毛坯熱處理形式。鋼質毛坯經鍛造后應安排正火,以消除殘餘的鍛造應力,並細化,均勻組織,從而改善其加工性能。(五)工序尺寸的確定因該零件圖的精度要求不高,每個加工面經過一道工序加工均能達到圖紙所示的要求的尺寸,形狀,位置,精度。工序號工序尺寸 3 35 4 33 5 Φ530-0.07 6 800-0.1 8 30+0.2+0.1 11 5xØ8.5 12 5xØ14 13 Ø80+0.04

(六)確定切削用量及基本工時加工條件:45鋼正火,模鍛,σb=650MP工序3:銑A面選用機床x51,銑刀為鑲齒套式端面銑刀(高速鋼),外經為100mm,齒數z為20見[2]中表3.1—37 ,每齒進給量0.04mm=<fz<=0.06mm,取fz=0.05mm/z見【3】中表2-21切削速度20m/min=< vc <=45m/min,取vc=30m/min見【3】中表2-22ns=1000 vc/πd=1000x30/πx100 r/min=95.6r/min ,按機床選取nw=100r/min見【3】中表3-9故實際切削速度v=πdnw/1000=πx100x100/1000 m/min=31.5 m/min工作台的每分鐘進給量fm=fzznw=0.05x20x100 mm/min=100mm/min查機床說明書及【2】中表4.2—37,剛好有fm=100 mm/min故直接選用。切削工時:tm=L/fm=(l+l1+l2+l3+d)/fm =(80+10+10+100)/100 min=2min工序4:銑B面選用機床x51,銑刀為鑲齒套式端面銑刀(高速鋼),外經為100mm,齒數z為20見[2]中表3.1--37每齒進給量0.04mm=<fz<=0.06mm,取fz=0.05mm/z見【3】中表2-21切削速度20m/min=< vc <=45m/min,取vc=30m/min見【3】中表2-22ns=1000 vc/πd=1000x30/πx100 r/min=95.6r/min ,按機床選取nw=100r/min見【3】中表3-9故實際切削速度v=πdnw/1000=πx100x100/1000 m/min=31.5 m/min工作台的每分鐘進給量fm=fzznw=0.05x10x100 mm/min=50 mm/min查機床說明書及【2】中表4.2—37,剛好有fm=50 mm/min故直接選用。切削工時:tm=L/fm=(l+l1+l2+l3+d)/fm =(80+10+10+100)/50 min=4 min工序5:銑凸台R53圓弧面選用機床xK5032立式升降台數控銑床,銑刀為立銑刀Ф26 L=100mm見【2】中表3.1-29取F=100 mm/min N=800 r/min v=πdN/1000=πx26x800/1000 m/min=65.31 m/min銑刀的行程:作圖計算L=l+l1+l2+l3=900切削工時:tm=L/F=900/100 min=9 min工序6:銑左右兩側面選用機床x51銑刀為立銑刀(高速鋼)Ф10齒數z為4每齒進給量0.1mm=<fz<=0.15mm,取fz=0.12mm/z見【3】中表2-21每轉進給量f= fzZ=0.12x4 mm/r=0.48mm/r切削速度20m/min=< vc <=45m/min,取vc=20m/min見【3】中表2-22ns=1000 vc/πd=1000x20/πx10 r/min=636 r/min ,按機床選取nw=590 r/min故實際切削速度v=πdnw/1000=πx10x590/1000 m/min=18.5 m/min切削工時:tm=2(l+l1+l2)/fnw =2(80+1515)/0.48x590 min =0.78 min工序7:銑下端面選用機床x51銑刀為立銑刀(高速鋼)Ф10齒數z為4每齒進給量0.1mm=<fz<=0.15mm,取fz=0.12mm/z見【3】中表2-21每轉進給量f= fzZ=0.12x4 mm/r=0.48mm/r切削速度20m/min=< vc <=45m/min,取vc=20m/min見【3】中表2-22ns=1000 vc/πd=1000x20/πx10 r/min=636 r/min ,按機床選取nw=590 r/min故實際切削速度v=πdnw/1000=πx10x590/1000 m/min=18.5 m/min切削工時:tm=(l+l1+l2)/fnw =(80+1515)/0.48x590 min =0.39 min工序8:銑上側面及與圓弧R67相交的台階面選用機床x51銑刀為立銑刀(高速鋼)Ф10齒數z為4(1)工步1:銑上側面每齒進給量0.1mm=<fz<=0.15mm,取fz=0.12mm/z見【3】中表2-21每轉進給量f= fzZ=0.12x4 mm/r=0.48mm/r切削速度20m/min=< vc <=45m/min,取vc=20m/min見【3】中表2-22ns=1000 vc/πd=1000x20/πx10 r/min=636 r/min ,按機床選取nw=590 r/min故實際切削速度v=πdnw/1000=πx10x590/1000 m/min=18.5 m/min切削工時:t1=(l+l1+l2)/fnw =(80+1515)/0.48x590 min =0.39 min(2)工步2:銑與圓弧R67相交的台階面每齒進給量0.1mm=<fz<=0.15mm,取fz=0.12mm/z見【3】中表2-21每轉進給量f= fzZ=0.12x4 mm/r=0.48mm/r切削速度20m/min=< vc <=45m/min,取vc=20m/min見【3】中表2-22ns=1000 vc/πd=1000x20/πx10 r/min=636 r/min ,按機床選取nw=590 r/min故實際切削速度v=πdnw/1000=πx10x590/1000 m/min=18.5 m/min切削工時:t2=(l+l1+l2)/fnw =(80+1515)/0.48x590 min =0.39 min則總切削工時:tm=t1+t2=0.39+0.39 min=0.78 min工序9:銑30+0.2+0.1的方槽選用機床x63高速鋼鑲齒三面刃銑刀Ф160mm L=30mm齒數z為26每齒進給量0.04mm=<fz<=0.06mm,取fz=0.05mm/z見【3】中表2-21每轉進給量f= fzZ=0.05x26 mm/r=1.3mm/r切削速度20m/min=< vc <=45m/min,取vc=30m/min見【3】中表2-22ns=1000 vc/πd=1000x30/πx160 r/min=59.7 r/min ,按機床選取nw=60r/min故實際切削速度v=πdnw/1000=πx160x60/1000 m/min=30.14 m/min切削工時:tm=(l+l1+l2+d)/fnw =(33+20+10+160)/1.3x60 min =2.86 min其中:切入l1=20mm切出l2=10mm ,l=33mm ,d=Ф=160mm工序10:倒角選用機床x51銑刀為立銑刀(高速鋼)Ф10齒數z為4每齒進給量0.1mm=<fz<=0.15mm,取fz=0.12mm/z見【3】中表2-21每轉進給量f= fzZ=0.12x4 mm/r=0.48mm/r切削速度20m/min=< vc <=45m/min,取vc=20m/min見【3】中表2-22ns=1000 vc/πd=1000x20/πx10 r/min=636 r/min ,按機床選取nw=590 r/min故實際切削速度v=πdnw/1000=πx10x590/1000 m/min=18.5 m/min作圖計算銑刀的路徑L=2(l1+l2+l3+l4+l5+l6)=2(5.7+10+10+12+10+10)=105.4 mm則切削工時:tm=L/fnw =105.4/0.48x590 min=0.38min工序11:鑽90度鎖緊螺釘孔選用機床Z525 Ф8的沉頭孔鑽進給量f =0.20mm/r見【3】中表2-23切削速度取 vc=30m/min見【3】中表2-20ns=1000 vc/πd=1000x30/πx8 r/min=1194 r/min ,按機床選取nw=960r/min見【3】中表3--9故實際切削速度v=πdnw/1000=πx8x960/1000 m/min=24.12m/min切削工時:tm=(l+l1)/fnw =(5+3)/0.20x960min =0.042 min工序12:用麻花鑽鑽5xΦ8.5孔鑽通選用機床Z525 Ф8.5的麻花鑽進給量f =0.20mm/r見【3】中表2-23切削速度取 vc=30m/min見【3】中表2-20ns=1000 vc/πd=1000x30/πx8.5 r/min=1124 r/min ,按機床選取nw=960r/min見【3】中表3--9故實際切削速度v=πdnw/1000=πx8.5x960/1000 m/min=25.6m/min切削工時:tm=(l+l1+l2)/fnw =(30+6+3)/0.20x960 min =0.2 min其中:切入l1=6mm切出l2=3mm ,l=30mm工序13:用鍃孔鑽鍃5XΦ14的孔選用機床Z525 Ф14的鍃孔鑽根據有關資料,鍃孔時進給量及切削速度均為鑽孔式的1/2—1/3故進給量f =0.4xf鑽=0.4x0.32=0.128mm/r取f =0.13mm/r切削速度取 vc=40x1/3 m/min=13.33 m/minns=1000 vc/πd=1000x13.3/πx14r/min=302.5 r/min ,按機床選取nw=272r/min見【3】中表3--9故實際切削速度v=πdnw/1000=πx14x272/1000 m/min=11.96m/min切削工時:tm=(l+l1)/fnw =(25+5)/272x0.13 min =0.84 min其中:切入l1=5mm , l=25mm工序14:用深孔鑽鑽、絞Φ8的孔選用機床Z525 Ф8的麻花鑽及Ф8的鉸刀(1)工步1:用深孔鑽鑽Φ8的孔進給量f =0.20mm/r見【3】中表2-23切削速度取 vc=30m/min見【3】中表2-20ns=1000 vc/πd=1000x30/πx8 r/min=1194r/min ,按機床選取nw=960r/min見【3】中表3--9故實際切削速度v=πdnw/1000=πx8x960/1000 m/min=24.12m/min切削工時:tm=(l+l1+l2)/fnw =(80+10+4)/0.20x960 min =0.49 min其中:切入l1=10mm切出l2=4mm ,l=80mm(2)工步2:絞Φ8的孔進給量f =2f鑽=2x0.20=0.40 mm/r切削速度取 vc=(1/2~1/3)v鑽取 vc=0.4v鑽=0.4x30 m/min=12 m/min見【3】中表2-20ns=1000 vc/πd=1000x12/πx8 r/min=477r/min ,按機床選取nw=392r/min見【3】中表3--9故實際切削速度v=πdnw/1000=πx8x392/1000 m/min=9.85m/min切削工時:tm=(l+l1+l2)/fnw =(80+10+4)/0.40x392min =0.599min其中:切入l1=10mm切出l2=4mm ,l=80mm

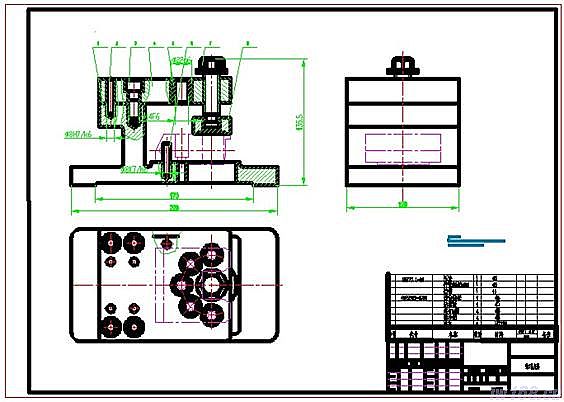

三、專用夾具設計 為了提高勞動效率,保證加工質量,降低勞動強度,通常需要設計專用夾具。 經過和指導老師協商,決定設計第13道工序——鑽14mm的孔夾具。本夾具用於Z525鑽床。(一)設計主旨本夾具主要用來鑽5個Ф14孔,為自由公差,因此加工精度不是很高,所以,在本道工序加工時,主要應考慮如何提高勞動生產效率,降低勞動強度。(二)夾具設計1、定位基準的選擇經分析可知,在加工本道工序前,其它平面已基本加工完成,因此,選擇一平面及凸台圓柱面作為主要定位基準,再以一擋銷作為次要定位基準,限制工件六個自由度。2.切削力及夾緊力計算刀具:高速鋼鑽頭,直徑d =14mm,f=0.13mm/r鑽頭轉速 n=5.63r/s工件材料:灰鑄鐵HB=210則:切屑扭矩 M=

=14mm,f=0.13mm/r鑽頭轉速 n=5.63r/s工件材料:灰鑄鐵HB=210則:切屑扭矩 M= 10

10 (表3—36) =225.63×14

(表3—36) =225.63×14 ×0.71

×0.71 ×1.059×10

×1.059×10 =20.5(N·m)軸向力 F=

=20.5(N·m)軸向力 F= =588.60×12

=588.60×12 ×0.13

×0.13 ×1.059 =1462(N)其中 K

×1.059 =1462(N)其中 K =K

=K =(

=( )

) =(

=( )

) =1.059切削功率 P

=1.059切削功率 P =2

=2 Mn×10

Mn×10 =2×3.14×14.31×5.63×10

=2×3.14×14.31×5.63×10 =0.5 KW由零件定位、裝夾方式可知,只有鑽削時產生的軸向力能引起零件的鬆動。

=0.5 KW由零件定位、裝夾方式可知,只有鑽削時產生的軸向力能引起零件的鬆動。 由夾緊機構產生的實際夾緊力應滿足下式: P=K·F式中,安全係數

由夾緊機構產生的實際夾緊力應滿足下式: P=K·F式中,安全係數

為基本安全係數1.5;

為基本安全係數1.5; 為加工性質係數1.1;

為加工性質係數1.1; 為刀具鈍化係數1.2;

為刀具鈍化係數1.2; 為斷續切削係數1.2。所以

為斷續切削係數1.2。所以 (N)所需的實際夾緊力為2919N是不算很大,為了使得整個夾具結構緊湊,決定選用螺紋夾緊機構。3.位誤差分析定夾具的主要定位元件為一平面,一圓柱面,一限制周向的活動擋銷:定柱面是與孔

(N)所需的實際夾緊力為2919N是不算很大,為了使得整個夾具結構緊湊,決定選用螺紋夾緊機構。3.位誤差分析定夾具的主要定位元件為一平面,一圓柱面,一限制周向的活動擋銷:定柱面是與孔 相配合的,通過孔與零件柱面的配合來確定加工孔的中心,用一擋銷限制周轉旋轉的自由度,最後達到完全定位。因此,定位銷與其相配合的孔的公差相同。由於

相配合的,通過孔與零件柱面的配合來確定加工孔的中心,用一擋銷限制周轉旋轉的自由度,最後達到完全定位。因此,定位銷與其相配合的孔的公差相同。由於 是自由公差,因此滿足公差要求。1.夾具設計及操作的簡要說明如前所述,在設計夾具時,應該注意提高勞動生產率。為此,應首先著眼於採用何種夾緊裝置以減少更換工件的輔助時間。本夾具設計時,盡量使夾具體簡單,緊湊。

是自由公差,因此滿足公差要求。1.夾具設計及操作的簡要說明如前所述,在設計夾具時,應該注意提高勞動生產率。為此,應首先著眼於採用何種夾緊裝置以減少更換工件的輔助時間。本夾具設計時,盡量使夾具體簡單,緊湊。 四、參考文獻1.《機械製造工藝學課程設計指導書》機械工業出版社趙家齊 編2.《機械製造工藝設計手冊》機械工業出版社王紹俊編3.《機床夾具設計手冊》

四、參考文獻1.《機械製造工藝學課程設計指導書》機械工業出版社趙家齊 編2.《機械製造工藝設計手冊》機械工業出版社王紹俊編3.《機床夾具設計手冊》