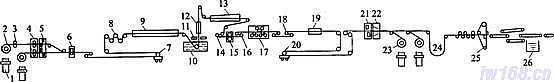

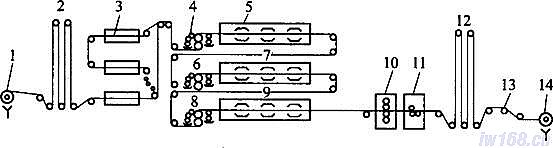

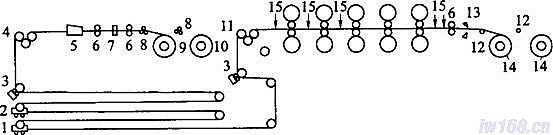

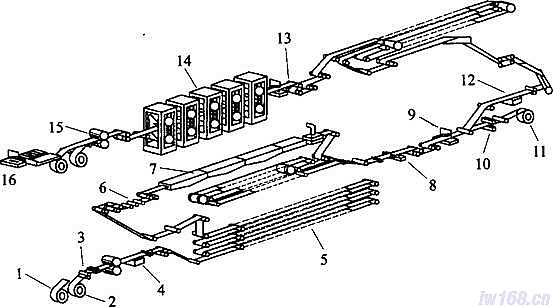

性 能 | 1200mm四輥可逆式冷軋機 |

工作輥直徑/支撐輥直徑×輥身長度/mm×mm 軋制力/kN 最大軋制速度/m·s-1 主電機功率/kw 壓下形式 原料厚度×寬度/mm×mm 成品厚度/mm 鋼卷質量/t 鋼卷最大外徑/mm 卷取機直徑/mm 卷取機電機功率/kw 卷取機最大張力/kN 卷取機最大速度/m·s-1 開卷機功率/kw 開卷機張力/kN 開卷機速度/m·s-1 年產量/萬t | 400/1300×1200 18000 13.8 2×2000 電動壓下 (1.8-3.O)×(550-1020) O.2~1.5 15 1800 750 2×660 100 13.8 2×80 34 6.9 10 |

名 稱 | 符號 | 單位 | 解 釋 | |||

極限強度 (1)抗拉強度 (2)屈服強度 | σb σs σ0.2 | MPa MPa MPa MPa | 材料抵抗外力破壞作用的最大能力,即材料 在斷裂前能承受的最大載荷除以原橫截面積得到的應力,叫做極限強度。 外力是拉力時的極限強度叫做抗拉強度。 材料(試樣)在受外力作用,載荷增大到某一 數值時,試樣發生連續伸長的現象叫做屈服現 象。這時材料抵抗外力的能力叫做屈服強度。 一般把引起試樣標距部分發生一定殘餘伸長量的載荷,規定為試樣的屈服載荷。若標距內的殘餘伸長量定為拉伸試樣原標距長度的 O.2%,此時的屈服強度常用σ0.2表示。 | |||

塑性 | 塑性是金屬材料受力后發生永久變形而不破壞的能力。金屬材料塑性的高低是用兩種指標來表示的,即伸長率和斷面收縮率(也叫面縮率)。 | |||||

(1)伸長率 (2)斷面收縮率 | δ δ5 δ10 ψ | % % % % | 材料受拉力作用而斷裂時.伸長的長度與原有長度的百分比叫做伸長率。伸長率公式為: δ=(試樣拉斷時的長度L-試樣原來長度Lo)/ 試樣原來長度L。×100% δ5表示試樣的標距等於5倍直徑的伸長率; δ10表示試樣的標距等於lO倍直徑的伸長率 材料受拉力作用斷裂時,斷面縮小的面積與 原來斷面積的百分比,叫做斷面收縮率。斷面 收縮率公式為: ψ=(試樣原來斷面積F0-試樣斷裂處的斷面積F1)/試樣原來斷面積F0×100% | |||

硬 度 (1)布氏硬度 (2)洛氏硬度 | HB HR | 硬度是材料抵抗硬的物體壓入自己表面的 能力 布氏硬度試驗是測量硬度的主要方法之一。 其原理是以一定的載荷(一般為30000N)把一定大小(直徑一般為10mm)的淬硬鋼球壓人材料表面,然後以材料表面上凹坑的表面積來除載荷,其商即為硬度值。布氏硬度值可根據印痕直徑的數值在專門的硬度換算表上查得。當測定硬度時,一般不將硬度值單位MPa列出。 當材料硬度超過布氏硬度HB450以上,或者 試樣過小時,均不能採用布氏硬度試驗.而改用洛氏硬度計。洛氏硬度試驗是用一個頂角120°的金剛石圓錐或直徑為1.59mm、3.18mm的鋼 球.在一定載荷下壓人被測材料表面,由壓痕的深度求出材料的硬度。洛氏硬度試驗時,根據 試驗材料可能的硬度,採用不同的壓頭與載荷, 所得的硬度分別用3種不同的標度來表示: HRB,HRC,HRA | ||||

名 稱 | 符號 | 單位 | 解 釋 |

1)標度C 2)標度B 3)標度A (3)維氏硬度 | HRC HRB HRA HV | 標度C是採用1500N載荷和鑽石錐壓入器求得的硬度值。HRC用於測量硬度很高的材料,如淬火鋼、軋輥; 標度B是採用1000N載荷和直徑1.59mm淬硬的鋼球求得的硬度。HRB用於測量硬度較低的材料,如退火鋼; 標度A是採用600N載荷和鑽石錐壓入器求得的硬度。HRA用於測量硬度極高的材料,如碳化物、硬質合金等; 它是以1200N以內的載荷,把頂角為136°方 錐形金剛石壓頭壓人材料表面,然後以材料表 面上凹坑的表面積來除載荷,其商即為維氏硬 度值。 | |

衝擊值(衝擊韌性) | αK | J/m2 | 金屬材料抵抗衝擊載荷的能力,叫做衝擊韌性。以試樣斷口處的斷面積來除沖斷試樣所耗用功的商,叫做衝擊值。在常溫下進行的衝擊試驗叫常溫衝擊韌性;在低溫下進行的衝擊試驗叫低溫衝擊韌性。 衝擊值公式: αK=擊斷試樣所消耗的衝擊功AK/試驗前試樣斷面積F |

冷軋鋼板品種 | 厚度範圍/mm | 寬度範圍/mm |

普通薄鋼板 合金結構鋼板 深沖鋼板 彈簧鋼板 不鏽鋼板 電工硅鋼板 純鐵薄板 酸洗鋼板 鍍鋅鋼板 鍍鉛鋼板 鍍錫鋼板 | 0.2~4.O O.2~4.O O.8~3.0 O.7~4.0 O.5~4.0 0.1~1.O O.2~4.O O.25~2.O 0.35~1.5 O.50~O.80 0.15~O.55 | 500~1500 500~1500 約2000 500~1500 500~1500 600~1000 500~1500 400~1000 400~lOOO 600~1000 550~1100 |

冷軋鋼帶品種 | 厚度範圍/mm | 寬度範圍/mm |

普通冷軋鋼帶 冷軋焊管坯 冷軋衝壓鋼帶 碳素結構鋼帶 彈簧、工具鋼帶 不鏽鋼帶 熱鍍錫鋼帶 | O.05~3.0 O.50~4.0 O.05~3.6 O.1~3.O O.1~3.O 0.05~2.5 O.08~O.52 | 5~200 50~500 4~300 4~200 4~200 20~400 90~300 |

分 類 | 規定符號 | 生產鋼號 及分組 | |||||||||

冷軋 普通 碳素 鋼帶 | 冷軋 優質 碳素 鋼帶 | 冷軋 彈簧 工具 鋼帶 | 冷軋 低碳 鋼帶 | 熱 處理 彈簧 鋼帶 | |||||||

(1)按製造精度分: 普通精度鋼帶 寬度精度較高的鋼帶 厚度精度較高的鋼帶 寬度、厚度精度較高的鋼帶 較高精度鋼帶 高級精度鋼帶 | P K H KH | P K H KH | P K H KH | P K H KH | P J G | (1)冷軋碳素鋼帶用碳素結構鋼生產; (2)冷軋優質碳素鋼帶用15、20、25、30、35、40、45、50、55、60、65和70鋼生產; (3)冷軋彈簧鋼帶 用T7 ~T13、T8MnA、T7A~T13A(不包括Tll及TllA)生產,冷軋工具鋼帶用Cr06、 8CrV、 W9Cr4V、 W18Cr4V、50CrVA、 65Si2MnVA、 60Si2Mn、60Si2MnA、 70Si2CrA生產; | |||||

(2)按表面狀態分: 光亮鋼帶 不光亮鋼帶 磨光鋼帶 不磨光鋼帶 | G BG | G BG | G BG | M BM | |||||||

(3)按表面顏色分: 拋光鋼帶 光亮鋼帶 經色調處理的鋼帶 灰暗色鋼帶 | P0 Gn S A | ||||||||||

(4)按邊緣狀態分: 切邊鋼帶 不切邊鋼帶 磨邊鋼帶 壓扁鋼絲制的鋼帶 | Q BQ | Q BQ | Q BQ | Q BQ | Q M Y | ||||||

(5)按用途分: 食品工業用 非食品工業用 | S F | (4)冷軋低碳鋼帶 用08、10、Q195或 05F、08F、10F生產; (5)熱處理彈簧鋼 帶用T7A~T10A、 65Mn、 60Si2MnA、 70Si2CrA生產 按強度分3級: I級1300~1600Mpa; Ⅱ級1610~1900Mpa; Ⅲ級<1900MPa | |||||||||

(6)按材料狀態分: 冷硬鋼帶 退火(再結晶退火)鋼帶 球化退火鋼帶 特軟鋼帶 軟鋼帶 半軟鋼帶 低硬鋼帶 | I T | I T QT | I TR R BR dI | ||||||||

(7)按強度分: 一級強度鋼帶 二級強度鋼帶 三級強度鋼帶 | I Ⅱ Ⅲ | ||||||||||

(8)按力學性能分: I級鋼帶 Ⅱ級鋼帶 Ⅲ級鋼帶 | I Ⅱ Ⅲ | ||||||||||

(9)按表面質量分 I級鋼帶 Ⅱ級鋼帶 Ⅲ級鋼帶 | I Ⅱ Ⅲ | ||||||||||