汽車零部件外觀品質檢驗規範

| 部位 | 品質要求項目 | 品質要求範圍 |

| 反光鏡 配光鏡 燈罩 (一級面) | 氣泡 電鍍麻點 | 30×30mm範圍以內的缺陷數 ∮1.5mm以上不合格 ∮1.0~∮1.5mm允許1個 ∮1.0mm以下允許4個 ∮0.5mm以下不評價 |

| 線痕 | 50×100範圍內只允許1個 W0.5? L2.4?以下 | |

| 傷痕 | 寬度<1mm,長度>13mm A級 長度>5~13mm B級 寬度>1mm,長度>7mm A級 長度>3~7mm B級 相互連接的傷痕要將其總數值作為尺寸大小。 | |

| 電鍍面 | 參照本標準“2、電鍍類標準” | |

| 組合燈總成 | 其它外觀要求 | 無破損\開裂、缺料、斷裂、電鍍層脫落、錯漏裝、密封膠外溢、毛刺划手等不良。 |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | |

| 性能要求 | 參照供應商提供定期性能試驗報告 | |

| 註:個別判定基準存在異議時,參照樣件、標準車件、整車檢查標準判定 | ||

| 品質要求 | 品質要求值 | ||

| A區 | B區 | C區 | |

| 鼓起 | ·φ1.5mm以內 (300mm以上間距限2個) | ·φ2mm以內(100mm以上間距5個以內) | —— |

| 凹陷 | ·φ2.5mm以內允許2個 (間距在300mm以上) | ·φ2.5mm以內允許5個(間距在100mm以上) | —— |

| 划痕 | ·7mm以下1個以內 | ·15mm以下1個以內 | —— |

| 變形 | 側面向光看不明顯可接受 | 側面向光看明顯 正面不明顯可接受 | —— |

| 顏色不勻 | ·依據限度樣本 | ·依據限度樣本 | —— |

| 厚度不勻 | ·依據限度樣本 | ·依據限度樣本 | —— |

| 電鍍脫落 | 不允許 | 不明顯 | 無明顯脫落殘留物 |

| 其它外觀 要求 | 無破損開裂、缺料、斷裂等不良 | ||

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | ||

| 性能要求 | 參照供應商提供定期性能試驗報告 | ||

| 註:個別判定基準存在異議時,參照樣件、標準車件、整車檢查標準判定 | |||

| 品質要求項目 | 品質要求值 | |

| 一 般 玻 璃 | 線痕 | 線痕的長度 ·重痕 “①” 長度超過7.0?不合格 “②” 長度超過15.0?不合格 ·中痕 “①” 長度超過15.0?不合格 “②” 長度超過30.0?不合格 |

| 划傷(指甲能感覺到) | ·長度超過3.0mm不合格(註:寬度大於0.5mm時,長度×2計算) | |

| 擦傷(指甲感覺不到) | 長度超過25.0mm不合格 | |

| 氣泡 | 氣泡大小 ·“①”,含變形的部分超過2.0?不合格,氣泡大小0.6?以下 ·“②”,含變形的部分超過3.0?不合格,氣泡大小0.8?以下 | |

| 異物 | 夾層面內的異物尺寸 ·“①” 超過∮1.0?不合格 ·“②” 超過∮2.5?不合格 單層玻璃的異物 ·“①” 含變形的部分超過∮1.0?不合格 ·“②” 含變形的部分超過∮1.5?不合格 | |

| 裂紋、爆邊 | ·“①” 超過1.0?不合格 ·“②” 超過1.5?不合格 | |

| 缺陷的分佈 | 缺陷的個數 ·“①” φ300? 的圓內3個以內,但重痕5.0~7.0?1個以內 ·“②” 150?×150?內5個以內, 但重痕10.0~15.0?1個以內 | |

| 黑點,雜點 | φ300?圓內的缺陷: ·φ0.3?以下不評價 ·φ0.5?以下5個以下 ·φ1.0?以下1個以下 ·φ1.0?以上不合格 | |

| 缺陷間的距離20?以上 | ||

| 玻璃變形 | 離玻璃1-3米,從玻璃正面及側面進行評價 ·透過玻璃物體失真嚴重 A級 ·透過玻璃物體有一些失真 B級 ·透過玻璃物體略有失真 C級(可接受) | |

| 覆 蓋 玻 璃 (遮光) | 漏光 | 200?×200?內缺陷個數,最大一個,但是 ·φ0.2?以下不評價 ·φ0.3?1個以下 ·φ0.4?以上不合格 |

| 異物 | 長度200?的範圍內缺陷的個數,最大5個,但 ·φ0.4?以下5個以下 ·φ0.8?以下2個以下 ·φ1.2?1個以下 ·φ1.3?以上不合格 | |

| 缺陷間的距離20?以上 | ||

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | |

| 性能要求 | 參照供應商提供定期性能試驗報告 | |

| 註:個別判定基準存在異議時,參照樣件、標準車件、整車檢查標準判定 | ||

| 品質要求項目 | 品質要求值 | ||

| A區域 | B區域 | C區域 | |

| 前期處理流痕 | W5.0?L10.0?以內 | W8.0?L15.0?以內 | |

| 台階狀變形 | 0.5?以下(密封面0.2?以下) | 0.8?以下(密封面0.2?以下) | |

| 縮孔 | 0.5?×15.0?以下 | 0.8?×20.0?以下 | |

| 留下出入口 | 0.5?×15.0?以下 | 0.5?×15.0?以下 | |

| 表面處理積壓 | W3.0? L30.0?以下 | 可有 | |

| 划傷 | 10.0?以下 | 15.0mm以下 | |

| 切入口 | W1.0? L10.0?以下 | 可有 | |

| 表面麻點 | Ø1.0?以下,[邊(區域)1個以內 距離300?以上2個以內] | 可有 | |

| 結合部位偏差 | 分開長度2.0?以內 | 分開長度2.0?以內 | 分開長度2.0?以內 |

| 接合部位面差 | 0.3?以下 | 0.8?以下 | |

| 異物 | 形狀:無突起感 200?×200??範圍內 ·ø0.5?以下不評價 ·ø0.6~1.7?3個以下 ·ø2.0?1個以下 ·ø2.0?以上不合格 缺陷間距離:20?以上 | 形狀:無突起感 | |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸,段面尺寸提供10倍圖 | ||

| 性能要求 | 參照供應商提供定期性能試驗報告 | ||

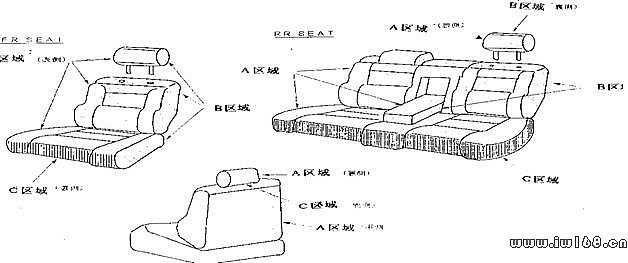

| 品質要求項目 | 品質要求值 | ||

| A區 | B區 | C區 | |

| 表面凸 | φ2.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ2.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ5.0mm以下1個以內 |

| 表面凹1 (成型面) | φ3.0mm以下 1個以內 | φ3.0mm以下 1個以內 (但是間距300mm以上允許有2個) | φ5.0mm以下1個以內 |

| 表面凹2 (墊塊) | 參照限度樣件 | 參照限度樣件 | 參照限度樣件 |

| 沫塑料熱裂 | 不允許 | 不允許 | 不允許 |

| 線痕 | 長度 3.0mm以下 1個以內 | 長度 5.0mm以下 1個以內 | 線痕 |

| 擦痕 | 長度 3.0mm以下 3個以內 無白色化 | 長度 5.0mm以下 3個以內 無白色化 | 擦痕 |

| 氣泡 | φ1.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ2.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ5.0mm以下3個以內 |

| 異物 | φ2.0mm以下 1個以內 | φ4.0mm以下 1個以內 | |

| 偏色 | 30×50mm以下 1個以內 | 100×50mm以下 1個以內 | |

| 脫色 | φ1.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ2.0mm以下 1個以內 (但是間距300mm以上2個以內) | |

| 亮斑 | 50×50mm以下 2個以內 | | |

| 泡沫斑 | 30×20mm以下 1個以內 (但是僅限周邊部分) | 30×20mm以下 1個以內 | |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | ||

| 性能要求 | 參照供應商提供定期性能試驗報告 | ||

| 品質要求項目 | 品質要求值 | ||

| A區域 | B區域 | C區域 | |

| 划傷 (指甲能感覺到) | 無泛白 長度:2?以下 數量:1個 | 無泛白 長度:2?以下 數量:1個 | 無泛白 長度:2?以下 數量:2個以內 |

| 擦傷 (指甲感覺不到) | 長度:5?以下 數量:3個以內 | 長度:8?以下 數量:4個以內 | |

| 表面凸 | φ2.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ2.0mm以下 1個以內 (但是間距300mm以上2個以內) | φ5.0mm以下 1個以內 |

| 表面凹 | φ3.0mm以下 1個以內 | φ3.0mm以下 1個以內 (但是間距300mm以上允許有2個) | φ5.0mm以下 1個以內 |

| 氣泡 | 大小:φ1.0?以下 數量:2個以內 間距:300?以上 | 大小:φ1.0?以下 數量:2個以內 間距:50?以上 | |

| 白化 | 長度:2?以下 數量:1個 (安裝受力部位不允許) | 長度:4?以下 數量:3個以內 (安裝受力部位不允許) | |

| 毛刺 | 無刮手的毛刺 長度:2?以下 數量:3個以下 | 無刮手的毛刺 | |

| 缺料 | 不允許 | 不允許 | 不允許 |

| 縮水痕 | 正面看不明顯 | | |

| 線痕 | 長度 3.0mm以下 1個以內 | 長度 5.0mm以下 1個以內 | |

| 雜物(塗裝) | φ0.5mm以下 1個以內 | φ1.0mm以下 2個以內 | |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | ||

| 性能要求 | 參照供應商提供定期性能試驗報告 | ||

| 品質要求項目 | 品質要求值 | 適 用 | |||

| B區 | C區 | 合成橡膠 | 毛線針織 | 不織布 | |

| 凸 凹 | 直徑30?以下 凸凹高度0.5?以下 | | | ○ | |

| 皺紋 | (L)15?×(W)1?以內500?×500?範圍允許一個 | | ○ | | ○ |

| 划傷 | (L)15?×(W)1?以內 | (L)25?×(W)1?以內 | | | ○ |

| 500?×500?範圍允許一個 | |||||

| 異物混入 (黑點) | 直徑1?以內 500×500?內1個 | | | | ○ |

| 毛邊 | 依照限度樣本 | 依照限度樣本 | | ○ | ○ |

| 臟污 | 直徑5?以內 | 直徑8?以內 | | ○ | ○ |

| 500?×500?範圍允許一個 | |||||

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | ||||

| 性能要求 | 參照供應商提供定期性能試驗報告 | ||||

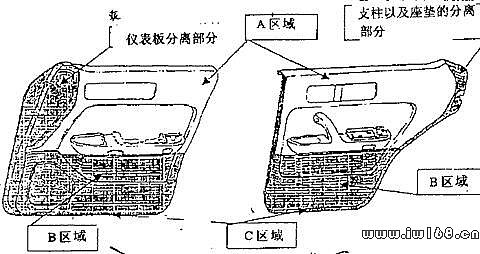

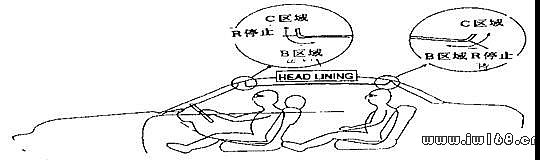

| 區域 | 定義 |

| A | 通常的乘車狀態下看見的部位,通常的操作下接觸頻度頻繁的部位 |

| B | 通常的乘車狀態下難以見到的部位.開閉等操作時能見部位.偶爾可能接觸的部位 |

| C | 零件重疊,難以看見的部位 |

|

| 品質要求項目 | 品質要求值 | ||

| A區域 | B區域 | C區域 | |

| 線頭露出 | 長度限20?以內,數量限2個,缺陷間的距離150?以上 | 長度限80?以內,數量限4個,缺陷間的距離150?以上 | 未規定 |

| 表面異物、雜點 | 直徑0.3?以下,限3個,各缺陷間隔100?以上 | 直徑0.8?以下,限5個,各缺陷間隔100?以上 | 未規定 |

| 褶皺 | 存在較大的褶皺(依照限度樣本) | 存在大的褶皺(依照限度樣本) | 未規定 |

| 塑料包裝 | 不允許有撕裂現象 | ||

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | ||

| 性能要求 | 參照供應商提供定期性能試驗報告 | ||

| 不良項目 | 級別 | 品質要求範圍 |

| 操作不良 | A | ·操作力非常沉重 ·靠背不能自動返回或返回非常慢 ·操作途中卡住 ·頭枕操作力非常重或非常輕 |

| B | ·操作力沉重 ·靠背返回慢 ·操作途中有卡住感 ·頭枕操作力重或輕 | |

| C | ·操作有的地方略微沉重 | |

| 滑動鎖定不良 | A | 須用力搖晃身體才能鎖住(在較廣的範圍發生) |

| B | 輕輕搖晃身體就能鎖住(在較窄的範圍或一部分區域發生) | |

| C | 稍稍搖晃身體就能鎖住 | |

| 坐下的舒適度 | A | ·到達底部(身體接觸到框架) ·有異物感 |

| B | ·有到達底部的感覺(身體有接觸到框架的感覺) ·有些異物感覺 ·左右舒適度不同 ·沒有支撐感(不能徹底的支撐身體,向前滑動等) | |

| C | ·略微有到達底部的感覺(略微有接觸到框架的感覺) ·略微有異物的感覺 | |

| 動作時異音 (包括坐下時) | A | 非常大的異音 |

| B | 大的異音 | |

| C | 小的異音 | |

| 面差、階差 (正面及側面評價) | A | >30mm,發生部位座椅形狀有稜角,很明顯 |

| B | 15~30mm,發生部位座椅形狀呈圓弧形,不是很明顯 | |

| C | <15mm | |

| 鬆動 | A | 有的位置時常發生大的鬆動 |

| B | 有的位置時常發生小的鬆動 | |

| C | 有的位置時常發生極小的鬆動 | |

| 縫合線斷線 | A | 縫合線斷開,縫合處的表皮浮起 |

| B | 斷開長度5~25mm,但未達到縫合處表皮浮起的程度 | |

| C | 雖然縫合線斷開,但難以發現 |

| 不良項目 | 級別 | 品質要求範圍 |

| 回縮器卷纏不良 | A | ·卷纏中有時卡住(不卷纏) ·拉出非常沉重,或不能拉出 ·帶有兒童固定機構的安全帶不能發揮作用 |

| B | ·卷纏慢,費時間 ·有150~200mm的剩餘 ·拉出沉重 | |

| C | ·有不到150mm的剩餘 ·拉出有些沉重 | |

| 回縮器拉出時異音 | A | 拉出、返回(鬆開)有較大的聲音 |

| B | 拉出、返回(鬆開)有引人注意的聲音 | |

| C | 拉出、返回(鬆開)有稍微引人注意的聲音 | |

| 扭曲 | A | 扭曲形態改不過來 |

| B | 雖然扭曲,但能輕易恢復原樣 | |

| C | -- | |

| 鎖閉與鬆開不良 | A | ·拉拽鎖舌就脫開 ·安全帶不能鎖閉 ·鎖舌難進入(不光滑、卡住、緊) ·鬆開按鈕的操作很費力 ·鎖舌進入扣口以外的其它地方 ·即使按下鬆開按鈕,鎖舌也不能脫開 ·安全帶調節器的動作不良(不光滑、卡住、緊) |

| B | ·鎖舌有些難進入(有些不光滑、有些卡住、有些緊) ·鬆開按鈕的操作力有些費力 ·鬆開按扭操作后,鎖舌返回不良(鬆開有些緩慢) ·安全帶調節器的動作有些不良 ·鎖舌插入扣口困難 | |

| C | ·鎖舌插入扣口有些困難 | |

| 織帶划傷 | A | 長度>15mm(寬度>1mm或划傷嚴重,長度×2計算) |

| B | 長度在10~15mm(寬度>1mm或划傷嚴重,長度×2計算) | |

| C | 長度<10mm(寬度>1mm或划傷嚴重,長度×2計算) | |

| 織帶臟污、黑點 | A | 臟污>∮10mm 黑點>∮5mm |

| B | 臟污∮3~∮10mm 黑點∮2~∮5mm | |

| C | 臟污<∮3 黑點<∮2mm | |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | |

| 性能要求 | 參照供應商提供定期性能試驗報告 | |

| 品質要求項目 | 品質要求值 | 適 用 | ||

| 油管 | 水管 | 排氣管 | ||

| 膠管外觀 | 質地應均勻,無明顯飛邊和毛刺,內外表面不充許有缺膠和結塊,不充許有分層、噴霜等缺陷 | ○ | ○ | |

| 硬管外觀 | 表面應無划傷、破裂等明顯缺陷,表面應光滑、規整、鍍層應均勻,不得有裂紋、皺磷層、凹坑、划傷、壓扁、鏽蝕、鍍層脫落等明顯缺陷 | ○ | ○ | |

| 排氣管 | ·各焊接位置應保證焊縫光滑平整,無焊瘤結疤、漏焊和焊縫開裂等缺陷。各外露焊接處塗有耐熱漆。 ·零部件在焊接前不得有明顯毛刺、划痕、變形和裂紋等缺陷,排氣系統外表面應光潔, 不允許有鏽蝕和明顯的划痕、壓傷 ·消聲器焊接應牢固, 焊縫要求平整、均勻、不得有焊接飛濺物焊縫缺陷允許返修, 但同一部位返修次數不得超過兩次 ·氧感測器安裝支座要求焊接平整,螺紋內不能有焊渣,且排氣管上氧感測器安裝支座安裝位置內壁光滑,無凸台;各吊耳桿的圓頭要光滑,無銳邊 ·排氣管有抗酸及抗氧化要求,不允許有生鏽 | | | ○ |

| 管內 | 管內不允許有異物,油管內不允許有水(北方冬天可能會結冰) | ○ | ○ | |

| 管內 | 管內焊接件牢固、無異物、和殘留焊渣,搖晃無異音 | | | ○ |

| 油管介面 | 油管接頭表面不應有毛刺、鏽蝕、喇叭口不平整等缺陷 | ○ | | |

| 油管介面 | 水管管口平整,有塗潤滑油(硅油等)要求的要檢查是否塗有,軟管表面標記應牢固、清晰。 | | ○ | |

| 密封性 | 表面不允許有穿孔的情況出現 | ○ | ○ | ○ |

| 形狀 | 參照檢查報告,整車驗證油管是否存在干涉 | ○ | | ○ |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | ○ | ○ | ○ |

| 性能要求 | 參照供應商提供定期性能試驗報告 | ○ | ○ | ○ |

| 品質要求項目 | 品質要求值 |

| 電泳漆部分 | 表面磷化后噴黑漆電泳處理 ,要求漆面附著均勻,無脫落、碰傷、生鏽、堆漆等不良 |

| 噴漆部分 | 要求漆面附著均勻,無脫落、碰傷、生鏽、堆漆等不良(詳見15) |

| 橡膠部分 | 表面光滑平整,無氣泡、雜質、裂紋、缺膠、凸凹缺陷 |

| 鑄件部分 | 不允許有收縮等鑄造缺陷,毛刺、飛邊等加工缺陷 |

| 焊接 | 牢固可靠,不允許有氣泡、裂紋、漏焊、虛焊等明顯的工藝缺陷(詳見16) |

| 配合部分 | 配合部位平整,無凹凸、磕碰傷、不光滑等不良 |

| 螺紋孔 | 螺紋上無異物、焊渣、磕碰傷等引影裝配的不良 |

| 外觀 | 碰傷漆面未完全受到損壞,底材未外漏可允許 破損不允許 |

| 防鏽 | 生鏽不允許,易生鏽部位要有防鏽處理 |

| 鬆動、異響 | 明顯鬆動、異響不允許 |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 |

| 性能要求 | 參照供應商提供定期性能試驗報告 |

| 序號 | 品質要求值 |

| 1 | 表面無有害的磕碰傷、開裂、發白、筆刺等不良 |

| 2 | 外露部位整齊美觀 |

| 3 | 線束包紮應緊密、均勻,不應鬆散,保護套管無位移和影響電線束彎曲現象 |

| 4 | 電線與端子連接處的絕緣套管應緊密套在連接部位上,無位移、脫開現象 |

| 5 | 線束中電線及零部件應正確裝配,不應有錯位現象,端子在護套中不應脫出 |

| 6 | 插頭插針及端子無歪斜,內陷等不良 |

| 7 | 內部無異物、斷路、虛接等不良 |

| 8 | 活動部位表面無影響運動的有害異物 |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 |

| 性能要求 | 參照供應商提供定期性能試驗報告 |

| 不良項目 | 級別 | 品質要求範圍 |

| 回彈 | A | ·按下發卡嚴重 ·按下后不回彈或回彈非常緩慢 |

| B | ·按下時不順暢 ·按下回彈緩慢 | |

| C | ·按下時稍微有些不順暢 ·按下時稍微回彈緩慢 | |

| 操作力大 | A | 用很大的力才能按下 |

| B | 按下有些費力 | |

| C | 按下稍微有些費力 | |

| 操作力小、鬆動 | A | 鬆動嚴重,輕輕一碰就按下 |

| B | 有些鬆動,較小的力就按下 | |

| C | 稍微有些鬆動,正常力才能按下 | |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 | |

| 性能要求 | 參照供應商提供定期性能試驗報告 | |

| 品質要求項目 | 品質要求值 |

| 表面 | 表面平整,無凹凸 |

| 異物 | 表面乾淨,無殘留異物 |

| 缺口 | 不允許 |

| 裂紋 | 不允許 |

| 變形 | 不允許 |

| 尺寸測量 | 參照供應商提供的檢查報告書進行測量驗證,測量關鍵及安裝尺寸 |

| 性能要求 | 參照供應商提供定期性能試驗報告 |

| 缺陷項目 | 等 級 | ||

| A | B | C | |

| 剝落 | 不允許 | 不允許 | 不允許 |

| 起泡 | |||

| 生鏽 | |||

| 裂紋 | |||

| 色澤 不均勻性 | 50cm距離處肉眼分辯不出 | 距30~50cm處不明顯引人注意 | |

| 砂紙痕 | |||

| 不平整度 | 允許10×10mm的面積兩處,兩處距離D>10mm。 | ||

| 麻點 (纖維狀) | 距離500mm以內允許一處; 或距離300mm以內允許二處,但兩處距離D>100mm(500mm以上無) | ||

| 划傷 | 允許寬<0.5mm,長<3mm 的划傷兩處。 但兩處距離D>150mm (金屬件不許露底) | 金屬件不許露底 | |

| 缺漆 (露底) | 距30~50cm處不允許引人注意 | 允許S≤5mm2的缺漆一處 (金屬件不許露底) | |

| 流痕 | 距30~50cm處允許不明顯引人注意的流痕一處。 | | |

| 划痕 | 允許寬<0.5mm,長<3mm的划痕3處。但兩處距離D>200m。 | | |

| 雜漆 | 允許10×10mm的面積一處 | | |

| 針孔 | 100×100mm的面積允許 Ф≤0.3mm的針孔6點,兩點距離D≥60mm;0.3mm<Ф1.25mm的2點和<Ф≤1.75mm的針孔1點。或100×100mm面積內允許50mm2面積密集性的針孔一處,但0.3mm<Ф≤1.25mm針孔只允許3點(Ф>0.75mm不允許) | | |

| 麻點 (粒子狀) | 100×100mm的面積允許 Ф≤0.75mm的麻點2點,兩點距離D≥80mm;或0.75mm<Ф<1.25 mm的麻點1點。 (Ф>0.75mm不允許) | 100×100mm的面積允許 Ф≤0.3mm的麻點6點,兩點距離D≥60mm;0.3mm<Ф1.25mm的2點和1.25mm<Ф≤1.75 mm的麻點1點。或100×100mm面積內允許50mm2面積密集性的麻點一處。但0.3mm<Ф≤1.25mm麻點史允許3點。 (Ф>0.75mm不允許) | |

| 豐滿度 | 按樣件驗收 | 按樣件驗收 | 按樣件驗收 |

| 桔皮 (起皺) | 50cm處不引人注意與辨別 (具體要求按封樣件) | 允許輕微的桔皮存在 (具體要求按封樣件) | 距30~50cm處不明顯引人注意 |

| 顏色 | 在500 lx亮度下,距離0.5m肉眼分辨不出。 | 無明顯差異 | |

| 貼花對稱性 | 無零件聯接關係:與封樣相比小於3mm,對稱性零件,左右誤差小於4mm。有零件聯接關係:與封樣件相比小於1.5mm,對稱性零件,左右誤差小於1mm 。 | | |

| 缺陷項目 | 等級 | ||

| A | B | C | |

| 夾渣 | 不允許 | 不允許 | 不允許 |

| 焊渣 | |||

| 漏渣 | |||

| 裂縫 | |||

| 未熔合 | |||

| 穿透 | 一條焊縫中允許有 <Ф3mm的穿透一處。 | ||

| 毛刺 | | 允許有輕微 (不傷手)的毛刺。 | |

| 打磨痕迹 | 經塗裝后(成品)不應有明顯引人注意的打磨痕迹。 | 允許有不明顯引人注意的痕迹。 | |

| 焊瘤 | 一條焊縫中只允許有 <Ф3mm的焊瘤一處。 | 一條焊縫中只允許有 <Ф3mm的焊瘤兩處;或<Ф4mm的焊瘤一處。 | |

| 咬邊 | 一條焊縫的咬邊長度不允許超過該焊縫長度的5%,單處不允許有 2mm的咬邊。 | 一條焊縫的咬邊長度不允許超過該焊縫長度的8%,單處不允許有 5mm的咬邊。 | 一條焊縫的咬邊長度不允許超過該焊縫長度的12%。 |

| 飛濺 | 搭焊部位允許 30×30mm範圍內有 <Ф2mm的飛濺一點。 角焊部位允許 30×30mm範圍有 <Ф2mm的飛濺三點。 或者Ф3mm的飛濺一點。 | 搭焊部位允許 30×30mm範圍內有 <Ф2mm的飛濺三點。 角焊部位允許 30×30mm範圍有 <Ф2mm的飛濺四點。 或者Ф3mm的飛濺二點。 | 不作要求 |

| 塌陷 (凹坑) | 允 許30×30mm範圍有<Ф2mm的一處 | 允許30×30mm範圍有<Ф2mm的二處,或者<Ф4mm的一處 | 不明顯引人注意 |

| 未焊滿 | 3 0mm長度的焊縫中只允許<5mm長度未焊滿;30mm~60mm長度的焊縫允許<10mm的長度未焊滿;60mm以上的焊縫允許未焊滿長度占該總長度的1/6。(不大於1/6) | 30mm長度的焊縫中只允許有<8mm長度未焊滿;30mm~60mm長度的焊縫允許<15mm的長度未焊滿;60mm以上的焊縫允許未焊滿長度占該總長度的1/4。 (不大於1/4) | |

| 氣孔 | 每30mm長度焊縫中只允許一個<Ф1mm的氣孔。 | 每30mm長度焊縫中只允許一個<Ф1mm的氣孔。或者一條焊縫中只允許有1個<Ф2mm的氣孔。 | 10mm長度焊縫中只允許密集性的氣孔一處,但Ф2mm的氣孔不允許超過2點。 |

| 焊縫成形 | 焊縫成形應均勻過渡,不允許超過20% 的變化。 | 不明顯引人注意的較大變化。 | 不明顯引人注意的較大變化。 |