繼高速加工(HSC)在20世紀80年代中期取得突破和應用領域不斷擴大之後,工業發達國家在 90年代中期把切削工藝研究和開發的重點轉向了干加工。例如在德國,其聯邦教育、科學、研究和技術部在1995年制定和啟動了研究和開發稱之為「21世紀工業生產戰略」的干加工工藝科研框架項目「生產2000」,並為此提供了4億5千萬馬克的研究開發經費,組織了包括機床、刀具和汽車廠在內的18家企業和9個高校研究所協同攻關。經過4-5年的開發,和隨後干加工在工業生產中逐漸的成功應用,表明不用冷卻潤滑液或採用微量潤滑液的切削加工(准干加工)技術已進入推廣應用階段。

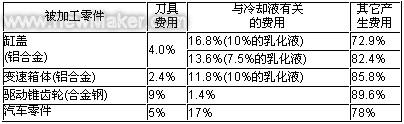

表1 汽車零件的單件費用

干加工在金屬加工工業中的應用,其重要意義首先是經濟性。採用濕式加工時,與冷卻潤滑液相關的費用要佔到零件製造成本的(12-17)%(表1),因此,採用干加工存在著降低產品成本的巨大潛力。其次是改善生態環境。冷卻液的使用是造成環境污染、破壞生態平衡的重要因素。

第三是提高加工效率,在採用冷卻潤滑液進行加工時,由於在刀刃上出現較高的溫度梯度,會使刀具提前失效。當提高切削用量時,在刀具與工件切削區上的溫度就會增加,熱衝擊的危險也隨之增加,這就限制了濕式加工時切削參數的進一步提高。而干加工由於沒有冷卻潤滑液的冷卻作用也就顯著減少了熱衝擊危險,採用干切削,有望進一步提高切削參數。基於高效切削基礎上的干加工,無疑將打開切削工藝嶄新的應用前景。研究開發干加工的目標是在機床上實現完全的干加工或准干加工(在供給微量潤滑油情況下進行加工)。實現干加工或准干加工涉及刀具、塗層和機床等諸多要素(圖1),是一項系統研究開發工程,需要多方面的協同配合。

圖一:與微量潤滑加工(准干加工)相關的組成要素

在傳統的濕式加工中,冷卻液的主要任務是:

潤滑切削區,減少刀具與工件間的摩擦和粘結;

吸收切削區的熱量和把熱量帶走,並冷卻工件;

用作輸送介質,把切屑從機床加工區排出。

在干加工時,由於在切削過程中缺少了冷卻潤滑液的潤滑、冷卻和沖屑作用,會導刀具與工件間的摩擦增大、切削濕度升高、粘結加劇和切屑堵塞,從而造成刀具壽命、加工精度和切削效率的下降。

為克服由於缺少了冷卻潤滑液而造成的困難,需要通過開發和應用耐熱的硬刀具材料,合適的刀具幾何形狀和微量潤滑材料及其供給裝置,以及通過採用適合於干切削的機床和選擇相應的切削參數來解決,確保干切削過程的可靠進行。

實現干加工的最重要的前提條件是刀具(刀具材料)。由於干切削時會產生強烈的摩擦和極高的溫度,需開發和採用耐高溫磨損的刀具材料。在目前,用於干加工的主要有立方氮化硼(CBN)、陶瓷刀具材料、鈦基硬質合金(Cermets)、聚晶金剛石(PCD)和硬質合金等。其中CBN是淬硬鋼和鑄鐵干加工最常用的刀具材料;而氮化硅(Si3N4)陶瓷特別適合於在斷續切削和鑄件有砂皮情況下對鑄件和球墨鑄鐵進行干切削;Cermets在硬度是介於陶瓷刀具材料和硬質合金之間的刀具材料,是高速干切削鋼件的合適材料。

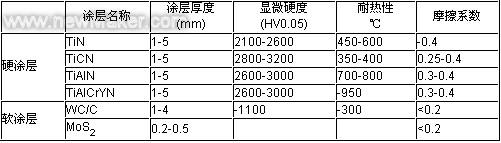

表2 幾種常用硬塗層和軟塗層的性能

表3 硬質合金鑽頭幾種干鑽削的效果

開發干切削刀具,除了正確選擇刀具材料、切削參數和優化刀具幾何參數外,大力發展刀具塗層具有特別重要的意義。通過在刀具上的硬塗層和硬、軟複合塗層可以彌補由於放棄冷卻潤滑液而失去的某些功能。塗層的作用在於在刀具與被切削材料之間築起一道屏障,以阻攔大部分切削熱向刀體傳導。由於塗層摩擦係數小,減小了摩擦並由此降低摩擦熱。在目前已可以通過一系列高溫耐磨的硬塗層和潤滑性好的軟塗層滿足各種干切削的不同要求(表2)。例如,由於TiAlN塗層具有很高的高溫硬度和抗氧化性能,所以是最常用的「隔熱」塗層,特別適用於干切削鑄鐵、鋼和不鏽鋼等零件。而TiCN在較低溫度下具有較高的硬度和較好的韌性,故很適合於用作絲錐的塗層,用於乾式攻絲。硬塗層和軟塗層的組合,例如TiAlN+Me-C:H及TiAlN+MoS2,可以減小摩擦和熱擴散,改善滑動性能,從而有利於排屑。這種複合塗層適合於進行干鑽削。

通過刀具塗層實現多種干加工工藝已有很多成功的實例(表3、表4、表5)。

表4 濕攻絲的效果

表5 干、濕滾銑的效果

目前,越來越認識到微量潤滑技術在干加工中的重要作用。對於長切屑的工件材料進行純粹的干切削還不能獲得所要求的工件質量和刀具壽命。如在干切削鋁件時,由於切削刀具與鋁件切屑間易產生粘結,在刀刃上形成積屑瘤。然而當給切削刀刃噴射極少量的潤滑油進行准干切削時則會獲得良好的效果。

微量潤滑技術是利用壓縮空氣與潤滑液混合後由噴嘴將其噴射到刀刃上進行潤滑的一種技術,潤滑材料的消耗量通常在(5-100)m/min,並大多採用對環境無公害的潤滑材料。

微量潤滑的主要作用是潤滑,藉此起到減小摩擦、降低切削熱和改善切屑的流動。

在這裡應提及的是,在傳統的濕式加工中,所用的冷卻潤滑液(乳化液)通常含有(90-97)%的水,因此實際的潤滑作用是很小的,所以在加工時刀具與工件間的摩擦和刀具的磨損還是相當大。

採用微量潤滑技術進行准干加工可以採用成倍高於濕式加工時的切削用量,從而可以顯著地縮短加工時間(表6)。目前,准干加工已在許多加工領域中獲得成功應用,在大批量生產中,例如在BMW(寶馬)汽車廠的一條加工曲軸箱缸孔的自動線上,採用了微量潤滑技術加工缸孔而獲十分顯著的技術經濟效益。自動線由於省去了冷卻潤滑系統和清洗設備而使設備的投資減少了22%,設備折舊費降低22%,以及能源、人員和設備運行等費用節省了11%。

表6 微量潤滑加工的效果

目前,在機床市場上已有適合於干加工和准干加工的各種機床(特別是加工中心)可供選用。這標誌著干加工技術已進入實用化階段,隨著刀具、塗層和微量潤滑等技術的進一步開發和不斷完善,干切削技術的應用領域將會不斷擴大。