一、前 言

齒輪是汽車行業主要的基礎傳動元件,通常每輛汽車中有18~30個齒部,齒輪的質量直接影響汽車的雜訊、平穩性及使用壽命。目前按產量計我國已成為世界第三大汽車生產國,強大的汽車工業必然需要強大的齒輪加工裝備業支撐。齒輪加工機床是一種複雜的機床系統,是汽車行業的關鍵設備,世界上各汽車製造強國如美國、德國和日本等也是齒輪加工機床製造強國。據統計,我國80%以上的汽車齒輪由國產制齒裝備加工完成。同時,汽車工業消費了60%以上的齒輪加工機床,汽車工業將一直是機床消費的主體。

二、汽車齒輪加工方法

1.最常用的齒輪加工工藝

根據尺寸、材料和用途的不同,齒輪可用不同的方法製造。目前齒輪加工最主要的工藝方案如下。

■滾齒(插齒、鍛齒)→剃齒→熱處理

■ 滾齒(插齒、鍛齒)→熱處理→刮剃

■ 滾齒(插齒、鍛齒)→熱處理→刮滾

■ 滾齒(插齒、鍛齒)→熱處理→刮滾→珩齒(強力珩)

■ 滾齒(插齒、鍛齒)→熱處理→磨齒

■ 滾齒(插齒、鍛齒)→熱處理→磨齒→珩齒(強力珩)

2.汽車齒輪加工最常用的工藝方法及其特點

■ 滾齒(插齒、鍛齒)→剃齒→熱處理→(珩齒)

特點:加工效率高、加工成本低,適合轎車及微型車齒輪加工。

■ 滾(插齒)→剃齒→熱處理

特點:加工效率高、加工成本低,適合於一般中重型汽車齒輪加工。

■ 滾(插齒)→熱處理→磨齒

特點:加工精度高、加工效率較低、加工成本,適合於高速齒輪、大型客車、高檔重型汽車齒輪的加工。

3.齒輪加工應考慮的因素

■ 根據加工對象和要求,要選擇適合的機床。如適合的機床的規格、數控軸數、性能,機床要有高的剛性、良好的熱穩定性、高可靠性等;

■ 齒輪的加工精度和效率,還與刀具的材料、參數、塗層工藝、精度等級及剛性,夾具的定位方式、精度和剛性,齒坯的材料、硬度、精度和剛性,切削用量的合理選用,以及切削液的選用有關。

4.齒輪加工新技術

■ 高速乾式切削

特點:綠色加工、高效率、單件加工成本低。

■ 硬齒面加工

特點:高效率,加工成本低。

■ 無削加工(冷軋齒輪等)

特點:綠色加工、齒部強度高、高效、成本低。

三、齒輪加工對裝備的要求及發展趨勢

1.齒輪加工對裝備的要求

■ 齒輪加工機床向數控方向發展;

■ 高效率和24小時連續不斷的工作能力;

■ 實現穩定高精度加工;

■ 自動化程度高,應具有自動上、下料,自動夾緊裝置;

■ 環境友好;

■ 高的柔性,實現批量生產的準備時間短;

■ 高的性價比。

2. 齒輪加工技術與裝備的發展趨勢

為適應齒輪加工行業對製造精度、生產效率、清潔生產、提高質量的要求,制齒機床及制齒技術出現了以下發展趨勢。

2.1全數控

由於通過將機床的各運動軸進行CNC控制及部分軸間進行聯動后,具有以下優點:

〔1〕增加了機床的功能,如滾削小錐度及鼓形齒輪等變得極為簡單;

〔2〕縮短了傳動鏈,同時採用半閉環或全閉環控制后,通過數控補償可以提高各軸的定位精度和重複定位精度,從而提高了機床的加工精度及Cp值,增加了機床的可靠性;

〔3〕換品種時由於省去了計算及換分齒掛輪及差動掛輪、進給及主軸換檔的時間,插齒機還省去了換斜導軌的時間,從而減少了輔助加工時間,增加了機床的柔性;

〔4〕由於機械結構變得簡單了,可以在設計更有利於提高機床的剛性及把熱變形降到最底;

〔5〕各軸間沒有機械聯繫,結構設計變得典型化,更利於實施模塊化設計及製造。

因此,制齒機床正朝著全數控的方向發展。

2.2 高速高效

齒輪加工機床如滾齒機、插齒機及磨齒機的高速化主要是指機床擁有高的刀具主軸轉速和高的工作

傳統機械滾齒機的滾刀主軸通常最高為500 r/min,工作台轉速最高為32r/min。隨著齒輪加工刀具性能的提高,齒輪加工機床的高速、高效切削得到了飛速發展和成熟,齒輪滾齒切削速度由100m/min,到可達500~600m/min,切削走刀速度由3~4mm/r發展到了可達20mm/r,這使滾齒機主軸的最高轉速可達5500r/min,工作台最高轉速可達800r/min,機床部件移動速度也高達10m/min;大功率主軸系統使機床可運用直徑和長度均較大的砂輪進行磨削,以利增加砂輪壽命,也有利於操作者選擇最優的磨削參數來完成磨削加工。

高效加工是機床從各個方面採用了專用技術來得以保證:具有最佳吸振效果的鑄造床身;使機床具有最佳熱穩定性的集成冷卻介質循環系統;切削區保護隔板大傾角及光滑設計使乾式切削產生的切屑迅速有效排出;具有用預載的、無隙滾珠絲桿驅動的進給系統;具有耐磨損直線導軌或採用PLC控制的定量潤滑鑄鐵導軌等等。電主軸的應用使刀具主軸得到提高,而工作台轉速的提高則是採用了高精度斜齒輪副或力矩電機。電主軸及力矩電機具有迴轉精度高、無反向間隙和不用維修等優點。

2.3高加工精度

由於採用了高精度具有預加負荷的高剛性直線導軌、滾珠絲桿、滾動軸承、電主軸、力矩電機及數控技術,使齒輪加工機床在高速加工的條件下精度得到保證並有所提高。電主軸精度一般為徑向振擺0.002mm,軸向0.001mm;環形扭矩伺服電機定位精度達0.5″,重複定位精度達0.01″;直線運動軸的定位精度小於0.008mm,重複定位精度小於0.005mm。滾齒及插齒儘管為粗加工,但在高速切削的條件下仍能達到DIN6∽7級精度,為其後的精加工工序獲得高精度提供了保證。目前,高檔齒輪切削機床測M值能達到Cpk?1.67。

隨著磨齒機生產效率的提高、單件齒輪磨齒成本的降低以及汽車齒輪不斷追求提高精度的要求,市場對磨齒機的需求越來越大;同時,隨著數控技術的發展,各種機床間的功能延伸較容易實現。因此,在激烈的市場競爭壓力下,世界各主要制齒機床製造商企業紛紛加入生產以磨齒機為代表的齒輪精加工機床行列。這種趨勢的發展將使今後的汽車齒輪加工越來越多的採用滾—磨工藝。

2.4 功能複合

功能複合型機床是指在一台機床上或工件一次裝夾中,可以完成多道工序加工,從而提高工件的加工效率甚至精度。目前齒輪加工機床主要有以下功能複合組合形式。

(1)自動上料、車削、滾齒、倒棱、去毛刺、自動下料;

(2)自動上料、車削、滾齒、倒角、自動下料;

(3)自動上料、車削、滾齒、磨削、自動下料;

(4)自動上料、磨內孔、車端面、磨齒輪、自動下料;

(5)磨齒輪、磨外圓、磨端面;

(6)自動上料、倒棱去毛刺、剃齒、自動下料;

(7)自動上料、滾齒、倒角、去毛刺、自動下料;,

(8)自動上料、銑弧齒錐齒輪、倒角、自動下料;

(9)自動上料、倒棱去毛刺、剃齒、甩干、自動下料。

2.5綠色化

切削過程中應用切削液可提高刀具壽命,改善加工表面質量和利於排出切削熱而不致引起機床的熱變形。但是,在高速切削過程中切削液的飛濺和形成的油霧對生態環境,特別是操作者的健康特別有害。為此,通常是將加工區用護罩封閉起來,安裝上油霧分離器,使排出的只是不含油的霧,而切削油則重新流回機床內循環利用。但這並不能從根本上解決環保問題,因為變質切削液的更換排放會嚴重污染環境。

濕式齒輪加工中消耗的切削液及切削液附加裝置的費用佔加工成本的20%左右,採用高速乾式切削能提高2∽3倍以上的加工效率,刀具的使用壽命是濕式切削的2∽5倍,因此,乾式切削降低了單件齒輪的加工成本。

高速乾式切削既可減少冷卻油的消耗和冷卻處理裝備,又可避免對環境造

2.6 智能化與信息化

數字化控制技術、感測器技術、信息技術和網路控制技術結合在一起,使數控齒輪加工機床的智能化水平更高。

齒輪加工機床要實現誤差補償、溫度補償、自動平衡、防撞功能、過載保護、有無工件自動識別、裝夾工件是否正確、工件是否已加工過、對齒嚙合、加工余量分配、刀具磨損、在線精密檢測、自動修整砂輪、零編程界面、多功能加工軟體、切削工藝專家系統、機器人在機床間搬運工件時的自動識別、遠程控制、遠程診斷等功能。

智能化是齒輪機床提高可靠性、安全性、穩定性、複雜零件加工、精密加工和實現無人化生產的基礎,還必將不斷完善和提高。

齒輪加工正朝著高效、高精度及綠色製造方向發展,齒輪加工機床正朝著全數控、功能複合、智能化、自動化及信息化方向發展。

四、汽車齒輪加工的典型裝備

1.應用最廣泛的汽車齒輪加工裝備

目前,根據各行業齒輪加工工藝特點,使用最廣泛的制齒裝備有滾齒機、插齒機、剃齒機、倒棱機、倒角機、花鍵冷軋、磨齒機。

重慶機床集團作為我國成套數控齒輪加工裝備的排頭兵,世界上齒輪加工機床產銷量最大的製造商,為齒輪製造業提供了大量的制齒裝備,其主導產品數控滾齒機、數控剃齒機和數控花鍵冷軋機已達到國際先進水平,代表了國內滾齒機、剃齒機和花鍵冷軋機的最高水平。

2.滾齒技術與裝備

滾齒法已被證明是通過切削方法在齒圈上產生齒形最經濟的方法,實際上蝸輪只能用滾齒的方法加工。

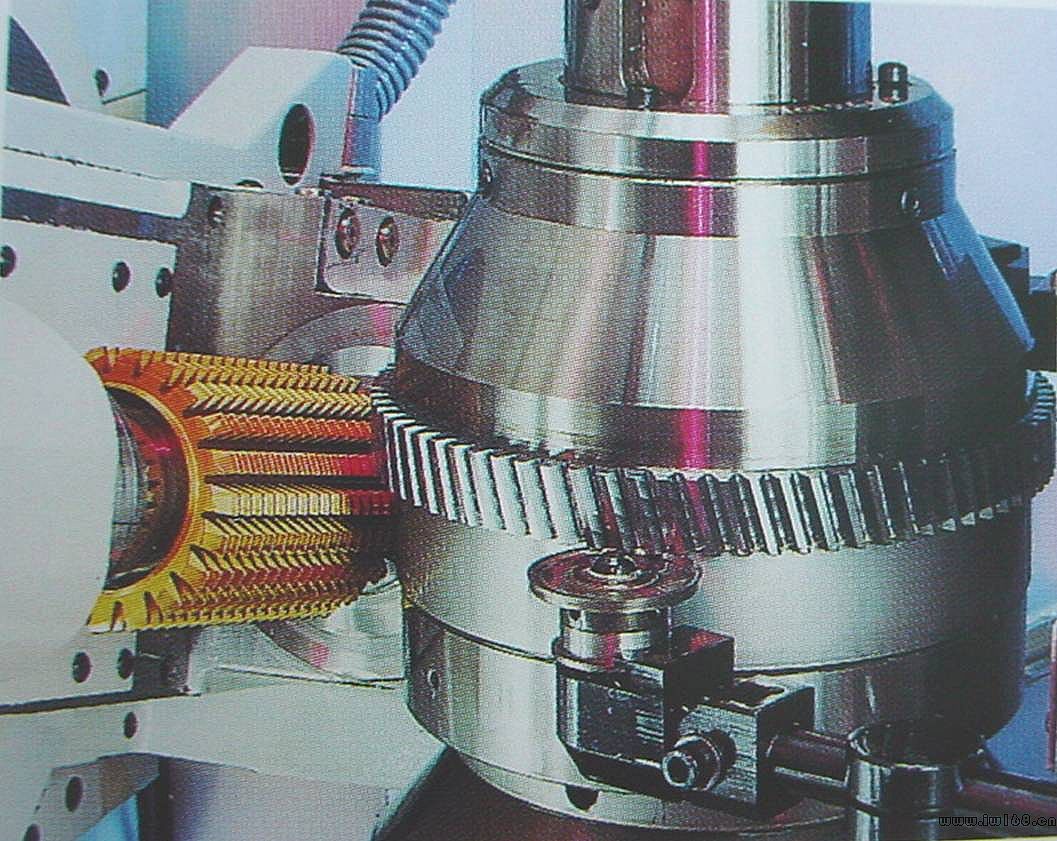

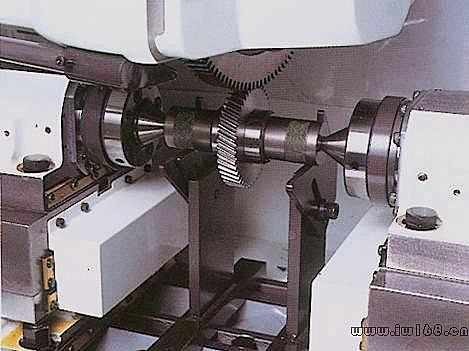

圖1 展成滾削圓柱齒輪

2.1 滾齒機的分類

2.1.1按數控化程度分類

◆機械滾齒機

◆普及型數控滾齒機(2~3個直線數控軸)

◆四軸聯動數控滾齒機(4~8個數控軸,四軸聯動)

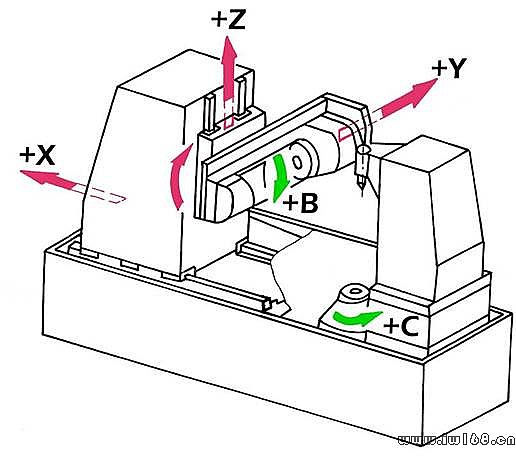

圖2 滾齒機數控軸

圖2中:

A-刀架迴轉運動 伺服軸

B-滾刀旋轉運動 主軸

C-工作台旋轉運動 伺服軸

X-徑向進給運動 伺服軸

Y-切向進給運動(或竄刀運動) 伺服軸

Z-軸向進給運動 伺服軸

四聯聯動指 B、C、X、Z或B、C、X、Y為聯動軸。由電子齒輪箱(程序)完成切齒時的分齒運動、進給補償運動、差動進給補償運動。

2.1.2按加工精度分類

◆普通滾齒機

◆精密滾齒機

◆高精度滾齒機

2.1.3按加工效率分類

◆普通滾齒機

◆高效滾齒機

◆高速滾齒機

2.1.4按加工對象分類

◆軟齒面滾齒機

◆硬齒面滾齒機

2.2 重慶機床集團YKS3120系列模塊化滾齒機的特點

重慶機床集團採用模塊化方式設計、製造YKS318、YKS3112、

圖3 YKS3120系列數控高速滾齒機外觀圖

表1 重慶機床集團六軸四聯動數控滾齒機系列產品的主要技術規格參數

序號 | 項 目 | YKS318 | YKS3112 | YKS3120 | YKS3132 | YKS3140 | YS3140CNC4 |

1 | 最大加工直徑 mm | 80 | 125 | 200 | 320 | 400 | 400 |

2 | 最大加工模數 mm | 3 | 4 | 6 | 8 | 12 | 12 |

3 | 滑板行程 mm | 350 | 350 | 350 | 350 | 350 | 350 |

4 | 滾刀轉速 min-1 | 150~1500 | 150~1500 | 100~1200 | 100~600 | 80~800 | 80~800 |

5 | 工作台最高轉速 min-1 | 200 | 200 | 200 | 100 | 100 | 100 |

6 | 最大滾刀直徑×長度 mm | 90×200 | 90×200 | 160×230 | 160×230 | 180×230 | 180×230 |

7 | 滾刀竄刀量 mm | 180 | 180 | 200 | 200 | 190 | 180 |

8 | 機床重量 Kg | 10500 | 10500 | 12000 | 12500 | 15000 | 15000 |

YKS3120六軸數控高速滾齒機系列產品的特點

◆ 採用SIEMENS 840D或FANUC 18i數控系統;

◆ 採用了大量的進口名牌配套件來提高機床的速度、精度、可靠性等;

◆既可用於濕式滾齒也可用於乾式滾齒,既可滾軟齒面又可滾硬齒面齒輪;

◆ 適合採用加長多頭滾刀強力大走刀量高速切削,加工效率極高;

◆ 不同模數、不同齒數、不同螺旋角及不同螺旋方向的雙聯及多聯齒輪可在一次安裝下完成齒部的滾切(如圖4),還能單分度銑槽;

圖4 一次安裝完成多個齒部加工

◆ 高剛性

●立柱用鋼板焊接結構;

●床身採用多層壁結構;

●滾刀主軸斜齒輪及工作台分度齒輪具有消除間隙及阻尼機構。

◆採用進口滾柱式加阻尼和預負荷的直線滾動導軌,毋需維護且保持久的高精度;

◆ 熱變形小

●採用大流量的循環潤滑系統,保證滾刀主軸傳動箱、工作台傳動箱、后立柱支架三個部件的熱平衡;

●機床具有熱對稱性設計的鑄造床身,床身內部通過冷卻油循環,保證了熱量的可靠傳播和床身好的熱穩定性。

◆ 極高的安全性

●防護門與機床主軸啟動聯鎖;

●開啟靈活的機床護罩防護門並帶電子鎖;

●在斷電或發生故障時自動讓刀避免碰撞;

●主電機過載自動監測及報警裝置;

●帶自動上下料的機床上設置有零件類型檢測、零件是否已加工過檢測及工件是否安裝到位檢測裝置。

◆自動化程度高

● 可配各種不同類型的工件自動上、下料裝置;

● 滾刀刀桿採用自動夾緊裝置鎖緊,外端支承用手輪手動前進及後退,不需要工具;

● 滾刀採用液壓螺母鎖緊,並配置有機外快速調刀裝置。

◆柔性好

當更換加工零件時,不再需要更換差動掛輪、分齒掛輪、進給掛輪,極大地節省了調整時間。

3. 剃齒技術與裝備

剃齒是精加工齒輪的一種方法。由於剃削生產率高、剃齒齒輪質量好、剃齒刀具耐用度高以及所用機床結構簡單、調整方便,所以在成批生產的汽車、摩托車等行業的齒輪加工中,剃齒得到了廣泛應用。通常剃齒可提高齒輪精度1~2級,剃后達到5~7級,齒面粗糙度一般為Ra=1.25~0.32μm。

3.1剃齒機的分類及特點

3.1.1按控制方式分

機械剃齒機:這類機床通常採用PLC方式控制。

數控剃齒機:包括一軸至六軸數控。

3.1.2按功能分

萬能剃齒機:這類機床具有軸向剃、徑向剃、切向剃和對角剃功能。

由於機床的功能多,結構複雜,會降低機床的剛性。

徑向剃齒機:只有徑向剃功能,機床結構簡單、剛性好。

通用剃齒機:機床具有軸向剃和徑向剃功能,這是目前應用最廣泛的兩種剃削方式。

3.1.3按剃齒方式分

自由剃:剃刀帶動工件旋轉,兩者之間沒有強制的展成運動。

強力剃:剃刀軸和工件分別由兩個電動控制,兩軸的同步由數控實現。

3.1.4按自動化方式分

手動上下料:由操作人員手動將工件放入工件托架上,並使其與剃刀相嚙合。

單工件自動上下料:操作人員每次將一個工件放入非加工區的工件托盤內后,機床自動將工件推入加工區與剃刀嚙合,加工完后又自動推出到非加工區,操作人員交換工件,這增加了操作機床的安全。

帶料倉的自動上下料剃齒機:操作人員只需將一批工件放入料倉中,加工完后再從料倉上取下工件。

3.2 重慶機床集團YK4232四軸數控剃齒機系列產品的特點

重慶機床集團採用模塊化方式設計、製造的YK4232、YK4240四軸數控剃齒機及YKT4232、YKT4240三軸數控徑向剃齒機(見圖5),現在又擴展到Y4232CNC數控剃齒機,其主要技術規格參數見表2。

圖5 YK4232系列數控剃齒機外觀圖

表2 重慶機床集團YK4232系列剃齒機的主要技術參數

序號 | 項 目 | YK4232 | YKT4232 | Y4232CNC2 | YT4232CNC1 | YK4240 | |

1 | 最大加工直徑 mm | 320 | 320 | 320 | 320 | 400 | |

2 | 最大加工模數 mm | 軸向 | 8 | 8 | 8 | ||

徑向 | 5 | 6 | 5 | 6 | 6 | ||

3 | 刀架迴轉角 度 | ±20 | ±20 | ±18 | ±18 | ±20 | |

4 | 主軸轉速 min-1 | 50~400 (無級) | 50~400 (無級) | 50~400 (無級) | 50~400 (無級) | 50~400 (無級) | |

5 | 主電機功率 KW | 5.5 | 5.5 | 5.5 | 5.5 | 5.5 | |

6 | 機床重量 Kg | 6000 | 6000 | 6200 | 6200 | 7000 | |

7 | 數控軸 | Z、X A、B | Z、A、B | Z、X | Z | Z、X A、B | |

8 | 剃削方式 | 軸向剃 徑向剃 | 徑向剃 | 徑向剃、軸向剃 | 徑向剃 | 軸向剃 徑向剃 | |

YK4232四軸數控剃齒機系列產品的特點:

◆ 機床採用SIEMENS 810D或FANUC 0i MC等數控系統控制。

◆ 四個數控軸(見圖6)分別為:

Z?刀架徑向進給

X?工作台縱向進給

A?剃刀架轉角

B?剃刀旋轉

圖6 YK4232系列數控剃齒機數控軸

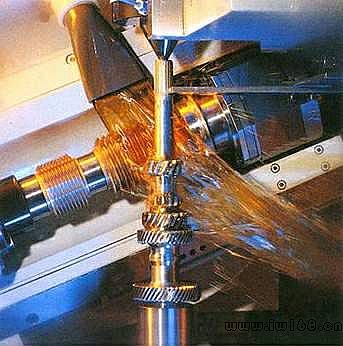

圖7剃齒加工

◆機床具有徑向及軸向剃齒功能,能剃削鼓形齒及小錐度齒,特別適合汽車及摩托車等行業的成批大量齒輪加工。

◆加工精高、表面粗糙度好及Cpk值高(可達1.67)。

◆性能可靠

◆機床剛性好

採用軸向剃齒法可加工齒輪最大模數為8,採用徑向剃齒法可加工齒輪最大模數為5。

◆機床功能強

通過編程可很方便地實現刀具變速,剃刀架轉角,徑向及軸向進給量設置,刀具微量返回,粗、精剃齒轉換,延時光刀等功能。

◆自動化程度高

機床可配單個工件自動上下料裝置,多種工件自動循環方式等。

◆機床操作、調整及維修方便

●剃刀架數控轉角及刀架自動放鬆、鎖緊功能使轉角方便且精度高;

◆安全性能好

● 配有單個工件自動上、下料裝置,操作者只需把工件放在遠離剃刀的工件托盤上,從而確保了操作者的人身安全。

● 機床上設置有多種檢測報警裝置等措施確保了機床的安全。

4.數控花鍵冷軋機

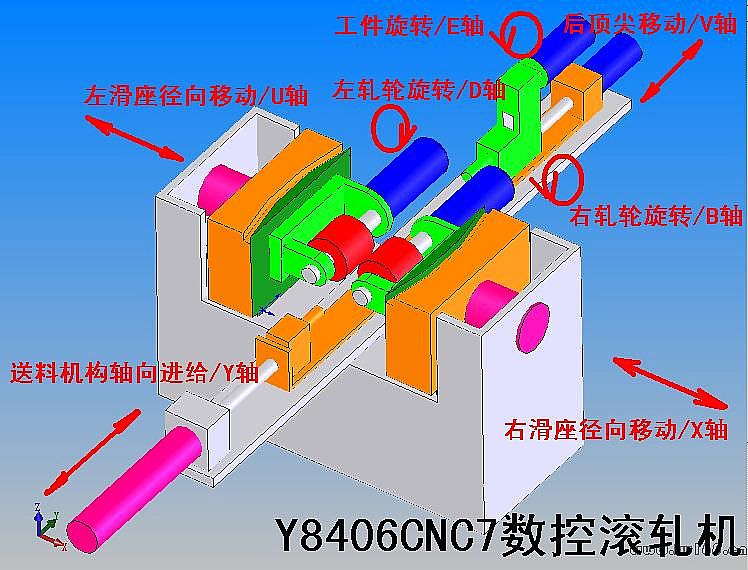

具有世界先進水平的七軸數控滾軋機的技術及性能特點如下:

◆ 適用於漸開線花鍵的成批大量生產;

◆ 加工精度可達到GB/T 3478.1-1995的6級精度;

◆ 機床最大加工模數1.75 mm、最大加工直徑70 mm、最大徑向滾軋力達40噸;

◆ 機床左、右兩個軋輪及工件的旋轉運動均用獨立的伺服電機驅動,三個伺服電機通過數控系統電子齒輪箱(EGB)同步;

◆ 機床后頂尖頂緊工件也通過伺服電機驅動實現;

◆ 機床左、右軋輪的徑向進給及工件的軸向進給均通過比例伺服閥控制;

◆ 機床各軸(如圖8)的運動實現了全數控,保證各軸運動的可靠性。機床數控系統採用德國Siemens 840D數控系統;

◆ 機床主要液壓控制元件採用德國Rexroth元件;

◆ 機床主要軸承採用德國FAG/INA軸承;

◆ 該機床是一款技術含量高、性能價格比較高的高檔數控滾軋機。

圖8 七軸數控滾軋機數控軸

圖9 Y8406CNC7七軸數控冷軋機外觀圖

五、結束語

滾齒-剃齒工藝是最經濟,使用範圍最廣泛的汽車齒輪加工工藝路線。滾齒-剃齒工藝中要選擇合適的機床、刀具、夾具和合理的切削用量,同時對齒坯的精度也要控制。隨著科技的發展,齒輪製造技術和裝備也在進一步發展,高效、高精度、自動化、智能化、信息化及清潔加工是今後齒輪加工技術及裝備的發展趨勢。

參考文獻

1.李先廣,當代先進位齒及制齒機床技術的發展趨勢, 製造技術與機床,03年第2期,p10-12

2.李先廣、曹華軍,齒輪加工機床綠色設計與製造策略及實踐,製造技術與機床,

03年第11期,p18-20

3.廖紹華、李先廣,面向綠色製造的滾齒機研究現狀分析及發展趨勢,製造技術與機床,

04年第11期,p47-50

4.李先廣,重慶機床(集團)最新產品,製造技術與機床,06年第3期,p13-15

5.重慶機床廠,從EMO2005看世界制齒裝備的發展,機床工具信息,中國機床總公司赴德國EMO 2005展團組考察報告,p13-17

6.李先廣、廖紹華,從EMO2007展會看世界齒輪加工機床技術的發展,中國機床工具工業協會企業團EMO Hannover 2007 考察報告,p1-11