真空壓鑄模具設計方案探討

葛曉宏 秦 耘 閻 • 愛米尼哥

摘要:在當今的工業產品中,越來越多的有色金屬零件採用了壓鑄工藝,使得壓鑄工業呈現出更加廣闊的發展前途;同時產品結構更複雜,成品率也要求更高,這無疑對傳統的壓鑄工藝提出了更為嚴峻的挑戰。其中,影響鑄件的機械性能,表面質量和氣密性等最重要的因素——與氣孔有關的缺陷,是最難解決的。

採用真空壓鑄工藝后,問題轉化為壓鑄模具澆道及排氣方案的設計。結合生產示例,探討交流真空壓鑄模具設計過程及關鍵點。

關鍵詞:真空壓鑄 模具 排氣方案 實例驗證

引言

與砂型和重力鑄造相比,傳統壓鑄件的微觀結構不盡人意,主要原因是高速金屬流在澆口處的噴射,要比金屬緩慢喂入砂型或金屬模腔更容易接觸型腔內的空氣和煙氣。真空壓鑄工藝的重點是盡量減少這種氣液接觸,因此將型腔內氣體有效的排出是真空壓鑄模具設計的關鍵。

對於壓鑄模具,傳統排氣設計與真空排氣設計並無本質區別。只是排氣的方式上前者為被動排氣,利用金屬流動將氣體排出,即所謂的正壓壓射;後者為主動排氣,即由採用真空裝置,隨壓射的進行將型腔內的氣體抽出,也稱為負壓壓射。就排氣效果而言,相差甚遠,正確的真空排氣應用將會極大降低型腔內的氣體含量,從而有效地提高產品的質量。本文將就真空模具方案設計所涉及的一些內容展開討論,重點是排氣方案設計。

1 真空壓鑄模具設計基礎

了解和掌握產品和鑄件方面的知識越多,真空模具設計方案越準確。首先要進行的是模具型腔布置,包括確定分型面、模穴數量和布置方式;其次要考慮的是可能的充型位置和方向等。其中最重要是澆口設計。為了確定正確的澆口面積,以下因素必須要先行考慮:

- 鑄件大小

- 幾何形狀,包括壁厚,流動路徑,最後充型點,排氣點等等

- 優化的模具溫度

- 去邊操作可行性

- 鑄件質量要求,包括整體性和局部性的安全性,氣密性,表面處理和機加要求等

- 充型時間

- 澆口速度

其中鑄件凈重,充型時間,澆口速度是模具設計的最基本計算數據。鋅和鋁鑄件的充型時間請分別參考表一及表二。

表一:鋅合金充型時間選擇經驗數據

鑄件凈重 | 壁厚 | 短流動路徑 | 中流動路徑 | 長流動路徑 |

5克 | 小於1毫米 | 5 | 3 | 1 |

大於3毫米 | 8 | 4 | 3 | |

15克 | 小於1.1毫米 | 7 | 5 | 2 |

大於3毫米 | 9 | 7 | 5 | |

50克 | 小於1.2毫米 | 10 | 7 | 4 |

大於3.5毫米 | 14 | 10 | 7 | |

150克 | 小於1.2毫米 | 14 | 11 | 8 |

大於4毫米 | 17 | 14 | 11 | |

500克 | 小於1.3毫米 | 18 | 16 | 12 |

大於5毫米 | 26 | 21 | 16 | |

1000克 | 小於1.5毫米 | 22 | 20 | 15 |

大於6毫米 | 32 | 26 | 20 |

表二:鋁合金充型時間選擇經驗數據

鑄件凈重 | 壁厚 | 短流動路徑 | 中流動路徑 | 長流動路徑 |

30克 | 小於1.1毫米 | 6 | 4 | 2 |

大於3毫米 | 10 | 8 | 5 | |

100克 | 小於1.2毫米 | 10 | 8 | 6 |

大於3.5毫米 | 17 | 13 | 9 | |

500克 | 小於1.4毫米 | 24 | 19 | 12 |

大於4毫米 | 38 | 28 | 21 | |

1000克 | 小於1.6毫米 | 34 | 29 | 22 |

大於4.5毫米 | 50 | 37 | 30 | |

3000克 | 小於2毫米 | 58 | 50 | 38 |

大於5毫米 | 75 | 65 | 53 | |

9000克 | 小於2.5毫米 | 94 | 85 | 65 |

大於7毫米 | 150 | 110 | 92 |

至於澆口速度,鋅和鋁鑄件請參看錶三和表四。

表三:鋅合金澆口速度選擇經驗數據

鑄件壁厚 | 短充型路徑 | 長充型路徑 |

0.6-3毫米 | 42-46米/秒 | 45-56米/秒 |

2-6毫米 | 40-44米/秒 | 40-48米/秒 |

5-14毫米 | 36-42米/秒 | 38-45米/秒 |

表四:鋁合金澆口速度選擇經驗數據

鑄件壁厚 | 短充型路徑 | 長充型路徑 |

1-5毫米 | 40-44米/秒 | 42-52米/秒 |

4-10毫米 | 38-42米/秒 | 40-45米/秒 |

8-18毫米 | 32-40米/秒 | 36-43米/秒 |

以上經驗數據基於高質量壓鑄件的一個平均值。對於具體的設計,其它諸如壁厚突變,複雜幾何形狀,模溫以及集渣包等因素也要考慮進去。

最困難的決定是將單穴模變成多穴模,模穴越多,變數越多。多穴模的設計要點是要使所有模穴同時充型,同時結束。但計算是從一個模穴開始的。

2 澆道方案設計

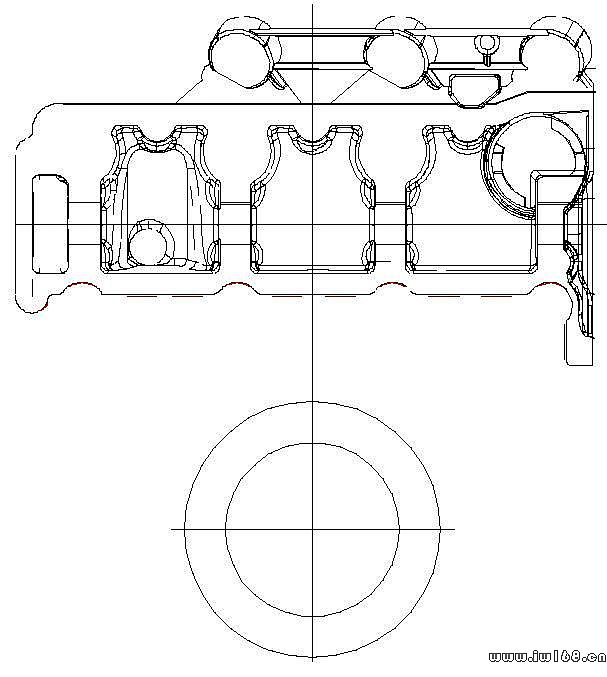

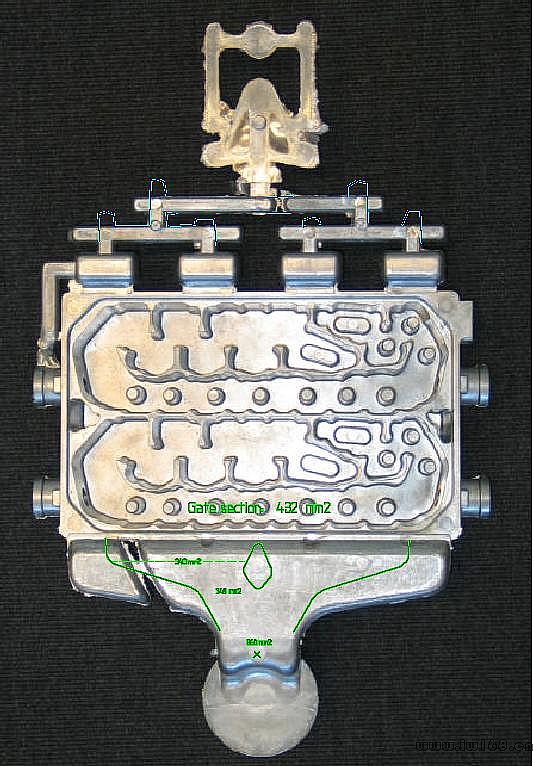

現舉例說明單穴模澆道方案設計過程,見圖1。

鋁鑄件凈重: 2500克

壁厚: 最薄2.4毫米;最厚12毫米

幾何形狀: 複雜

模具溫度: 定模180oC,動模190-210oC

優化充型時間:50毫秒

優化澆口速度:40米/秒

金屬流量: 20.6升/秒

澆口面積: 518毫米2

沖頭直徑: 90毫米

100毫米 110毫米

沖頭充型速度: 3.30米/秒 2.70米/秒 2.25米/秒

澆道中間係數: 1.75

圖1 單模穴澆道方案

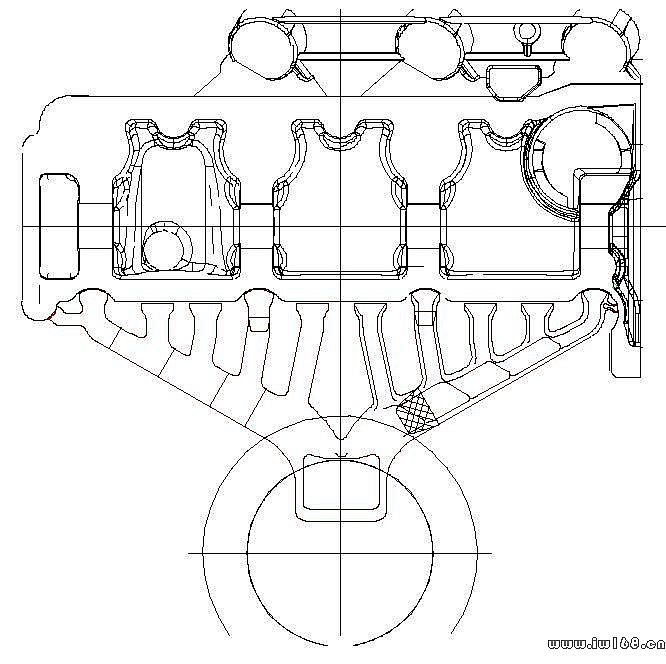

現在根據鑄件的幾何形狀來分配澆口:確定充型流動方向和流量分配,由此可確定澆口的位置,導流方向,厚度及長度。本例中,澆口分為10段(最左邊兩個合為一個),每段面積都為51.8毫米2,厚度為2.8毫米,寬度為18.5毫米,見圖2。

圖2 澆口分配方案

澆口設置完畢后,進行澆道方案設計。需要考慮以下問題:怎樣使得從澆道進入到澆口的熱金屬流無紊亂?其優化的截面積是多少?其最佳的幾何形狀是什麼?

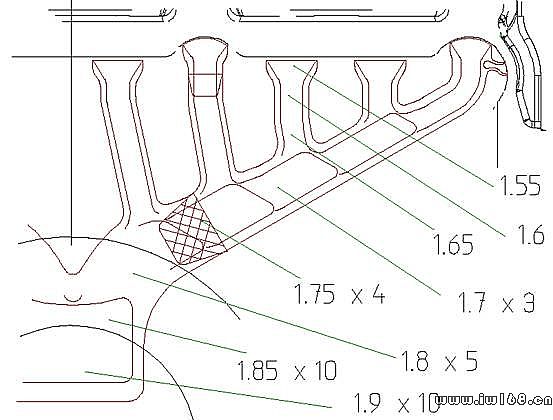

澆道的設計,其截面積應該是從壓室開始朝著澆口方向逐步遞減,最實用和簡捷的方法是在澆道截面積上使用厚度係數來確定。一般說來,對於厚壁件,係數為1.8至2.2;中等厚度件為1.5至1.8;薄壁件為1.3至1.6。本案例選擇了1.75作為中間優化係數,從壓室至澆口間,以1.9開始,1.5結束。見圖3。

圖3 澆道截面積分佈

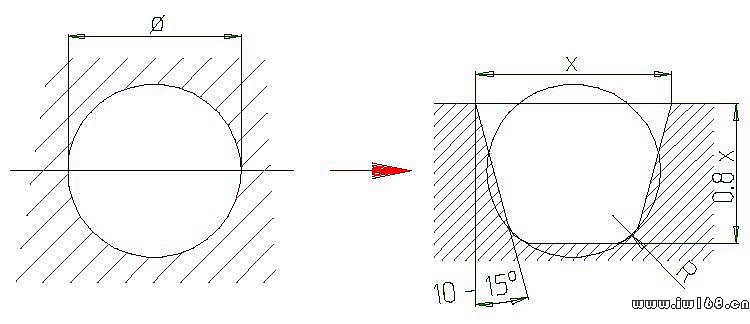

從能量損失方面考慮,澆道的最佳幾何形狀應是圓形,考慮到便於加工等原因,常採用其近似的梯形來代替,見圖4。

圖4 圓形和梯形澆道截面

3 排氣方案設計

真空壓鑄模具排氣方案設計,主要包括真空系統選型—即真空機及排氣元件的選擇、排氣元件的安裝、排氣介面及排氣通道的設置。

3.1真空系統選型

首先選擇排氣元件,瑞士方達瑞(FONAREX)公司的排氣元件按結構形式有真空閥或真空冷卻塊,其選擇取決於產品質量要求和經濟性。產品質量要求高的需採用真空閥。按規格和排氣能力分為超小型、小型、中型、大型和超大型。

然後是選擇真空機,其排氣能力要與排氣元件的大小相匹配,這樣才能發揮出所選用的真空排氣元件的特點與能力。真空閥和真空機選擇的原則見表5。冷卻塊的選擇見表6。依本例,根據鋁鑄件凈重,選擇中型單腔真空機和中型冷卻塊,見圖5。

表5 真空閥和真空機選擇的原則

真空閥 | 鋁合金凈重 | 鋅合金凈重 | 鎂合金凈重 | 壓鑄機 | 對應的真空機 |

超小 | 0.05 – 0.3 kg | 0.15 – 0.8 kg | 0.03 -0.2 kg | 直到250 t | 所有型 |

小型 | 0.1 – 0.6 kg | 0.25 – 1.6 kg | 0.06 – 0.35 kg | 直到 400 t | 所有型 |

中型 | 0.6 – 4.0 kg | 1.6 – 10 kg | 0.3 – 2.4 kg | 200 – 800 t | 所有型 |

大型 | 4 – 8 kg | – | 2.4 – 4.5 kg | 600 – 2000 t | 大型 |

超大 | 8 – 16 kg | – | 4.5 – 9.5 kg | 1600 – 4000 t | 大型 |

表6 冷卻塊型號

冷卻塊型號 | 高X寬X厚(毫米) | 冷卻塊間隙 (毫米) | 排氣面積 (毫米) | 排氣能力 (升/秒) | 對應真空閥 |

標準型: | |||||

SCS30小型 | 150x63x50 | 0.65 | 30 | 1.5 | 小型閥 |

SCS60中型 | 250x100x50 | 0.8 | 64 | 3.5 | 中型閥 |

SCS100大型 | 300x140x60 | 0.9 | 108 | 6.5 | 大型閥 |

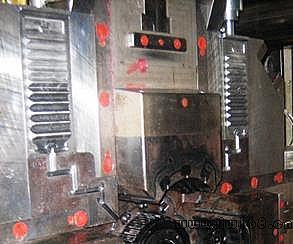

圖5 中型真空機及冷卻塊

3.2. 排氣元件安裝

排氣元件最佳安裝位置是在模框內,如果安裝在模框外,其背面與模板之間需增加支撐塊,以防止壓射時排氣元件漲開;同時盡量靠近鑄件排氣介面。至於放在上面還是側面,不影響排氣效果。本例中圖6,排氣冷卻塊設計在上模框內。

3.3 排氣介面的設置原則

鑄件金屬液最後充型處和重要控制點都應設置排氣介面,介面的截面積總和至少要等於相應的排氣元件的面積和。本例中中型冷卻塊的排氣面積為64平方毫米,而排氣介面面積總和為72平方毫米。

3.4 排氣通道的設置

設排氣元件的介面處為100%,以下的分支總和至少按1.1倍遞增。見圖6。排氣通道的脫模斜度為12-15度。如果按15度考慮,採用中型真空冷卻塊SCS60,其尺寸分配為:

1)12×6;2)9×6.6;3)7.6×5;4)7×4;5)6×3.6;6)5×3;7)4×3

圖6 排氣通道介面及尺寸設計

本例的真空排氣設計方案見圖7。有關排氣元件的詳細安裝尺寸,請參見瑞士方達瑞公司提供的相關型號設計手冊。

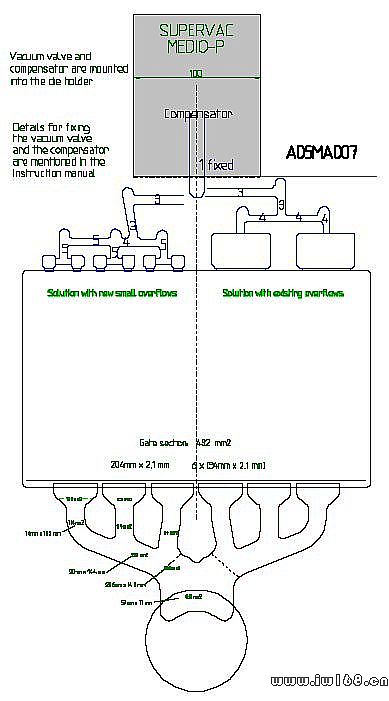

圖7 真空排氣方案設計

4 應用示例

圖8展示的是平板鑄件真空壓鑄模具澆注系統及排

氣方案的設計要點。左半部展示的是標準的真空壓鑄排氣介面及通道的設計圖,右半部展示的是帶集渣包的真空壓鑄排氣通道的設計圖。

圖8 平板鑄件真空壓鑄模具澆注系統及排氣方案

圖9展示的是一鑄件真空壓鑄設計錯誤的澆注系統和排氣通道設計,應按細線條標明的位置及要求做修改,才能保證真空壓鑄的效果。

圖9 真空壓鑄設計錯誤的澆注系統和排氣通道設計

圖10和圖11展示的是典型的圓筒形壓鑄件,採用雙冷卻塊的澆注系統及排氣方案設計。

圖10 雙冷卻塊排氣筒形模具

圖11 雙冷卻塊排氣筒形鑄件

5 結論

真空壓鑄模具的設計取決於產品結構、質量等要求,需考慮的因素與傳統被動排氣模具是一致的。真空壓鑄模具的型腔抽真空時,模具分型面不需要增加密封圈,但要求模具表面平整,無飛料!所有內部排氣通道都要求匯合於排氣元件介面處,除了與排氣元件相連的介面外,不容許出現任何其它排氣口。同時,真空元件的排氣點一定要設置在定模塊上,否則會造成排氣膠管拖動而過早損壞!如對傳統排氣模具進行真空模具的改造,除以上要求外,一定要將通往模具外的其它排氣槽全部封死。

一般來講,採用與鑄件重量匹配的單個排氣元件最經濟;但由於受到鑄件形狀的限制,或排氣通道過長的影響,換成兩個低一級的排氣元件,效果更佳!嚴格來說,即使在排氣面積一樣的情況下,設計合理的冷卻塊排氣,其效率僅為機械式真空閥的60%左右。但從一次性投資成本以及維護成本上考量,冷卻塊比機械閥佔優。

瑞士方達瑞真空系統設計應用範圍較寬:可用於設計新模,或舊模改造;可用於鋁,鋅,鎂合金等有色金屬生產;可用於冷室和熱室壓鑄機;可用於有自動化數據控制要求的壓鑄工藝中。對於特殊的應用,如低壓、低速壓鑄等,作適當的調整后也可採用。

總之,真空壓鑄生產是一個影響因素眾多,彼此干涉交錯而非常複雜的工藝。真空壓鑄模具的設計,既有一定規律可循,也要具體問題具體分析,靈活掌握。要做到基本數據、信息收集全面,分析透徹,儘可能充分考慮所有的外部條件。確保設計優質的模具,才能生產高質量壓鑄件