[摘要]詳細介紹了一種大尺寸曲面旋轉體拉伸模的設計及製造工藝。分析了底桶座零件的工藝特點,當零件相對厚度很小時,模具結構應採取的防皺措施。並分析了影響製件表面質量的因素。

關鍵詞 曲面旋轉體 拉伸模 工藝設計 調試

1 引言

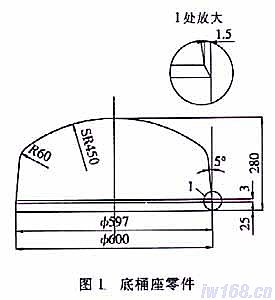

家用攪拌機是為義大利MEGA公司開發的產品,相關模具於2003年底製造完成。其中攪拌機主體--底桶座零件如圖1所示,為一曲面旋轉體,零件表面要求光滑不起皺。

模具的設計要點為:在零件相對厚度很小,拉伸深度較深的情況下,一次拉伸出合格的底桶座零件。

2 零件的工藝分析

該底桶座零件的特點是頂部為球面,球半徑為R450mm,零件底部直徑為φ600mm,高度為280mm,下部有一直壁高度為25mm的台階,台階向內收縮1.5mm后是5º斜角的側壁。料厚1.5mm,加工材料為STl4型鋼板。可以看出該零件對於一般曲面旋轉體而言,其尺寸要大得多,同時拉伸深度也相當高。

綜合分析:由於製件尺寸大,直筒壁短。成形過程中,凹模內材料懸空的自由部分寬度很大,極易內皺。高度25mm直壁台階能減少材料在拉伸過程中側壁起皺趨向,應當與球面部分一起一次拉出。所以,模具在結構上採用壓邊圈.並增加工藝凸緣,減少和消除毛坯成形過程中皺紋的產生,增加製件的剛度。由於製件尺寸較大,工藝補充部分在後續工序中用旋切或等離子切割除去。

3 模具工作部分的參數確定

首先確定工藝補充部分的參數,增加部分由3段構成:凸緣部分、圓角部分、修邊余量。製件的圓角部分尺寸與凹模圓角部分尺寸相同,查表取凹模四角半徑 ,增加5mm修邊余量。將工藝補充部分與製件結合后,用Pro/E2001建立實體三維圖形,測得毛坯理論直徑約為φ1200mm。製件相對厚度為t/D×100=1.5/1200×100=0.125。由於毛坯拉伸過程中,製件材料處於拉伸與漲形兩種狀態,因此毛坯尺寸應小於理論尺寸。

,增加5mm修邊余量。將工藝補充部分與製件結合后,用Pro/E2001建立實體三維圖形,測得毛坯理論直徑約為φ1200mm。製件相對厚度為t/D×100=1.5/1200×100=0.125。由於毛坯拉伸過程中,製件材料處於拉伸與漲形兩種狀態,因此毛坯尺寸應小於理論尺寸。

通過對製件相對高度的計算,得出該件可以一次拉伸成形。實際毛坯尺寸要通過試模后確定。模具外形尺寸應略大於毛坯的直徑。

4 模具設計和製造

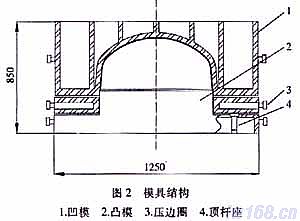

模具結構如圖2所示,整體結構與汽車覆蓋件拉伸模相似,即由3部分構成:凸模、凹模,壓邊圈。

數控機床加工後山鉗工修配打磨側邊間隙和凹模、壓邊圈的壓料面。

凹、凸模間隙取Z=t+Kt=1.8mm,凹模圓角半徑R=12mm,經試模后最終確定R值大小。凹模底部打幾個φ6mm排氣通孔。

壓邊圈的壓料面設一道拉伸檻,拉伸檻高度為4mm,寬25mm。以控制材料成形的起皺趨勢,改善拉伸條件。通過試模實踐表明,增加適當尺寸拉伸檻能有效降低加工過程對模具壓邊面的要求,控制了材料成形起皺趨勢。

5 模具調試

模具製造完成後進行試模。對模具處於工作狀態下的修整調試是本副模具最終能否生產合格製件不可缺少的步驟。試模壓力機為1000t單動液壓機床。由於現有壓力機頂桿行程不夠,在壓邊??撞吭黽恿?6個頂桿座。

調試主要目的是消除毛坯拉伸過程中破裂或起皺。

導致製件起皺或破裂的主要影響因素有:

(1)壓料面的光滑和貼合程度。壓料面貼合均勻,毛坯凸緣拉伸時進料均勻一致,不易拉裂或起皺。

(2)毛坯直徑的大小。毛坯直徑過大,製作易破裂;毛坯直徑過小,製件易起皺。

(3)壓邊力的大小。壓力過大,材料進入凹模阻力大,易引起破裂;壓力偏小,毛坯凸緣易起皺,製件側邊起伏不平。

(4)凹模圓角大小的影響。

通過試拉伸調整,最終拉出的製件,經檢測其各項指標均與要求完全符合,實際毛坯直徑為φ1020mm。

6 效果及結論

由於此副模具為鋼板焊接加工,製件材料的拉伸係數接近極限,加工過程中製件發熱很大,且壓料面磨損嚴重,使用一段時間后需要重新修磨。經考慮,採用Cr-Mo鑄鐵鑄造壓邊圈和凹模,經重新加工修配后,代替原有的模具材料,實際結果表明此方法能提高模具的使用效率和壽命。

該產品投產後,得到了MEGA公司的肯定,已獲得大批定單,巳生產出口近萬台,取得了很大的經濟效益。

參考文獻

1 王孝培 實用衝壓技術手冊 機械工業出版社,2002

2 薛啟翔 衝壓模具設計製造難點與竅門,機械工業出版社,2003