1. 機床主要技術參數:

(1) 尺寸參數:

床身上最大迴轉直徑: 400mm

刀架上的最大迴轉直徑: 200mm

主軸通孔直徑: 40mm

主軸前錐孔: 莫式6號

最大加工工件長度: 1000mm

(2) 運動參數:

根據工況,確定主軸最高轉速有採用YT15硬質合金刀車削碳鋼工件獲得,主軸最低轉速有採用W16Cr4V高速鋼刀車削鑄鐵件獲得。

nmax= = 23.8r/min nmin=

= 23.8r/min nmin=  =1214r/min

=1214r/min

根據標準數列數值表,選擇機床的最高轉速為1180r/min,最低轉速為26.5/min

公比 取1.41,轉速級數Z=12。

取1.41,轉速級數Z=12。

(3) 動力參數:

電動機功率4KW 選用Y112M-4型電動機

2. 確定結構方案:

(1) 主軸傳動系統採用V帶、齒輪傳動;

(2) 傳動形式採用集中式傳動;

(3) 主軸換向制動採用雙向片式摩擦離合器和帶式制動器;

(4) 變速系統採用多聯滑移齒輪變速。

3. 主傳動系統運動設計:

(1) 擬訂結構式:

1) 確定變速組傳動副數目:

實現12級主軸轉速變化的傳動系統可以寫成多種傳動副組合:

A.12=3*4 B. 12=4*3 C。12=3*2*2

D.12=2*3*2 E。12=2*2*3

方案A、B可節省一根傳動軸。但是,其中一個傳動組內有四個變速傳動副,增大了該軸的軸向尺寸。這種方案不宜採用。

根據傳動副數目分配應“前多后少”的原則,方案C是可取的。但是,由於主軸換向採用雙向離合器結構,致使Ⅰ軸尺寸加大,此方案也不宜採用,而應選用方案D

2) 確定變速組擴大順序:

12=2*3*2的傳動副組合,其傳動組的擴大順序又可以有以下6種形式:

A.12=21*32*26 B。12=21*34*22

C.12 =23*31*26 D。12=26*31*23

E.22*34*21 F。12=26*32*21

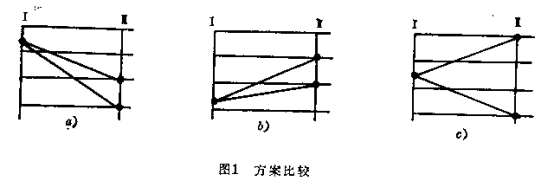

根據級比指數非陪要“前疏后密”的原則,應選用第一種方案。然而,對於所設計的機構,將會出現兩個問題:

① 第一變速組採用降速傳動(圖1a)時,由於摩擦離合器徑向結構尺寸限制,使得Ⅰ軸上的齒輪直徑不能太小,Ⅱ軸上的齒輪則會成倍增大。這樣,不僅使Ⅰ-Ⅱ軸間中心距加大,而且Ⅱ-Ⅲ軸間的中心距也會加大,從而使整個傳動系統結構尺寸增大。這種傳動不宜採用。

② 如果第一變速組採用升速傳動(圖1b),則Ⅰ軸至主軸間的降速傳動只能由后兩個變速組承擔。為了避免出現降速比小於允許的極限值,常常需要增加一個定比降速傳動組,使系統結構複雜。這種傳動也不是理想的。

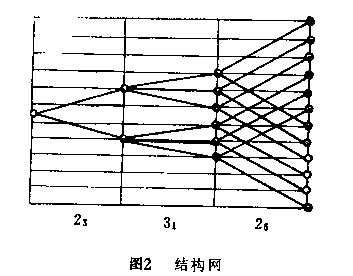

如果採用方案C,即12 =23*31*26,則可解決上述存在的問題(見圖1c)。其結構網如圖2所示。

(2) 繪製轉速圖:

1) 驗算傳動組變速範圍:

第二擴大組的變速範圍是R2 =  =8,

=8,

符合設計原則要求。

2) 分配降速比:

該車床主軸傳動系統共設有四個傳動組,其中有一個是帶傳動。根據降速比分配應“前慢后快”的原則及摩擦離合器的工作速度要求,確定各傳動組最小傳動比。

U= =

=  =

=

=

=

3) 繪製轉速圖:(見附圖1)

(3) 確定齒輪齒數:

利用查表法求出各傳動組齒輪齒數如下表:

| 變速組 | 第一變速組 | 第二變速組 | 第三變速組 | |||||||||||

| 齒數和 | 72 | 72 | 106 | |||||||||||

| 齒輪 | z1 | z2 | z3 | z4 | z5 | z6 | z7 | z8 | z9 | z10 | z11 | z12 | z13 | z14 |

| 齒數 | 24 | 48 | 42 | 30 | 19 | 53 | 24 | 48 | 30 | 42 | 18 | 72 | 60 | 30 |

傳動過程中,會採用三聯滑移齒輪,為避免齒輪滑移中的干涉,三聯滑移齒輪中最大和次大齒輪之間的齒數差應大於4。所選齒輪的齒數符合設計要求。

(4) 驗算主軸轉速誤差:

主軸各級實際轉速值用下式計算:

n = nE* (1-ε)u1 u2 u3

(1-ε)u1 u2 u3

式中 u1 u2 u3 分別為第一、第二、第三變速組齒輪傳動比。

ε取0.05

轉速誤差用主軸實際轉速與標準轉速相對誤差的絕對值表示:

△ n = |  |≤10(Φ-1)%

|≤10(Φ-1)%

其中 主軸標準轉速

主軸標準轉速

轉速誤差表

| 主軸轉速 | n1 | n2 | n3 | n4 | n5 | n6 |

| 標準轉速 | 26.5 | 37.5 | 53 | 75 | 106 | 150 |

| 實際轉速 | 27.3 | 37.75 | 53.93 | 75.78 | 105.7 | 151 |

| 轉速誤差% | 3.0 | 0.7 | 1.8 | 1.0 | 0.3 | 0.67 |

| 主軸轉速 | n7 | n8 | n9 | n10 | n11 | n12 |

| 標準轉速 | 212 | 300 | 425 | 600 | 850 | 1180 |

| 實際轉速 | 216.53 | 302 | 431.43 | 606.3 | 845.6 | 1208 |

| 轉速誤差% | 2.1 | 0.67 | 1.5 | 1.1 | 0.5 | 2.3 |

轉速誤差滿足要求。

(5) 繪製傳動系統圖:(見附圖2)

4. 估算傳動件參數,確定其結構尺寸:

(1) 確定傳動件計算轉速:

1) 主軸:

主軸計算轉速是第一個三分之一轉速範圍內的最高一級轉速,即

nj = nmin =74.3r/min 即n4=75r/min;

=74.3r/min 即n4=75r/min;

2) 各傳動軸:

軸Ⅲ可從主軸為75r/min按72/18的傳動副找上去,似應為300r/min。但是由於軸Ⅲ上的最低轉速106r/min經傳動組C可使主軸得到26.5r/min和212r/min兩種轉速。212r/min要傳遞全部功率,所以軸Ⅲ的計算轉速應為106r/min。軸Ⅱ的計算轉速可按傳動副B推上去,得300r/min。

3) 各齒輪:

傳動組C中,18/72只需計算z =18 的齒輪,計算轉速為300r/min;60/30的只需計算z = 30 的齒輪,計算轉速為212r/min。這兩個齒輪哪個的應力更大一些,較難判斷。同時計算,選擇模數較大的作為傳動組C齒輪的模數。傳動組B中應計算z =19的齒輪,計算轉速為300r/min。傳動組A中,應計算z = 24的齒輪,計算轉速為600r/min。

(2) 確定主軸支承軸頸直徑:

參考《金屬切削機床課程設計指導書》表2,取通用機床鋼質主軸前軸頸直徑D1 = 80mm,后軸頸直徑D2 = (0.7~0.85)D1,取D2 = 65 mm,主軸內孔直徑d = 0.1 Dmax ±10 mm ,其中Dmax為最大加工直徑。取d = 40mm。

(3) 估算傳動軸直徑:(忽略各傳動功率損失)

按扭轉剛度初步計算傳動軸直徑:

d =

式中d —— 傳動軸直徑;

N —— 該軸傳遞功率(KW);

——該軸計算轉速(r/min);

——該軸計算轉速(r/min);

[ ]—— 該軸每米長度允許扭轉角

]—— 該軸每米長度允許扭轉角

這些軸都是一般傳動軸,取[ ]=10/m。

]=10/m。

代入以上計算轉速的值,計算各傳動軸的直徑:

Ⅰ軸:d1 = 26mm;

Ⅱ軸:d2 = 31mm;

Ⅲ軸:d3 = 40mm;

(4) 估算傳動齒模數:(忽略各傳動功率損失)

參考《金屬切削機床課程設計指導書》中齒輪模數的初步計算公式初定齒輪的模數:

m = 32

式中 N —— 該齒輪傳遞的功率(KW);

Z —— 所算齒輪的齒數;

—— 該齒輪的計算轉速(r/min)。

—— 該齒輪的計算轉速(r/min)。

同一變速組中的齒輪取同一模數,故取( )最小的齒輪進行計算,然後取標準模數值作為該變速組齒輪的模數。

)最小的齒輪進行計算,然後取標準模數值作為該變速組齒輪的模數。

傳動組C中:m = 2.9 mm ,取標準模數m=3 mm;

傳動組B中:m = 2.8 mm,取標準模數m=3 mm;

傳動組A中:m = 2.1mm,取標準模數m=2.5 mm。

(5) 離合器的選擇與計算:

1) 確定摩擦片的徑向尺寸:

摩擦片的外徑尺寸受到外形輪廓的限制,內徑又由安裝它的軸徑d來決定,而內外徑的尺寸決定著內外摩擦片的環形接觸面積的大小,直接影響離合器的結構與性能。表示這一特性係數 是外片內徑D1與內片外徑D2之比,即

是外片內徑D1與內片外徑D2之比,即

一般外摩擦片的內徑可取:D1=d+(2~6)=26+6=32mm;

機床上採用的摩擦片 值可在0.57~0.77範圍內,此處取

值可在0.57~0.77範圍內,此處取 =0.6,則內摩擦片外徑D2

=0.6,則內摩擦片外徑D2

=53.3mm。

=53.3mm。

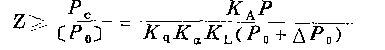

2) 按扭矩確定摩擦離合面的數目Z:

Z≥

其中T為離合器的扭矩 T=955*104 =955*104*

=955*104* =5.1*104N·mm;

=5.1*104N·mm;

K——安全係數,此處取為1.3;

[P]——摩擦片許用比壓,取為1.2MPa;

f——摩擦係數,查得f=0.08;

S——內外片環行接觸面積,

S (D22 — D12)=1426.98mm2;

(D22 — D12)=1426.98mm2;

——誘導摩擦半徑,假設摩擦表面壓力均勻分佈,則

——誘導摩擦半徑,假設摩擦表面壓力均勻分佈,則

=21.77mm;

=21.77mm;

KV——速度修正係數,根據平均圓周速度查表取為1.3;

——結合次數修正係數,查表為1.35;

——結合次數修正係數,查表為1.35;

——摩擦結合面數修正係數, 查表取為1;

——摩擦結合面數修正係數, 查表取為1;

將以上數據代入公式計算得Z≥12.67圓整為整偶數14,離合器內外摩擦片總數i=Z+1=15。

3) 計算摩擦離合器的軸向壓力Q:

Q=S[P]KV =1426.98*1.2*1.3 = 2226.1(N)

4) 摩擦片厚度b = 1,1.5,1.75,2毫米,一般隨摩擦面中徑增大而加大。內外片分離時的最小間隙為(0.2~0.4)mm。

5) 反轉時摩擦片數的確定:

普通車床主軸反轉時一般不切削,故反向離合器所傳遞的扭矩可按空載功率損耗確定。普通車床主軸高速空轉功率Pk一般為額定功率Pd的20~40%,取Pk = 0.4Pd,計算反轉靜扭矩為Pk = 1.6KW,代入公式計算出Z≥5.1,圓整為整偶數6,離合器內外摩擦片總數為7。

(6) 普通V帶的選擇與計算:

1) 確定計算功率Pc ,選擇膠帶型號:

Pc = KAP

式中 P—— 額定功率(KW);

KA—— 工作情況係數,此處取為1.2。

帶入數據計算得PC = 4.8 (KW),根據計算功率PC和小輪轉數n1,即可從三角膠帶選型圖上選擇膠帶的型號。此次設計選擇的為A型膠帶。

2) 選取帶輪節圓直徑、驗算帶速:

為了使帶的彎曲應力σb1不致過大, 應使小輪直徑d1≥dmin, d1也不要過大,否則外輪廓尺寸太大。此次設計選擇d1 = 140mm。大輪直徑d2 由 計算按帶輪直徑系列圓整為315mm。

計算按帶輪直徑系列圓整為315mm。

驗算帶速,一般應使帶速v在5~25m/s的範圍內。

v= =10.5m/s,符合設計要求。

=10.5m/s,符合設計要求。

3) 確定中心距a、帶長L、驗算包角 :

:

中心距過大回引起帶的顫動,過小則單位時間內帶的應力循環次數過多,疲勞壽命降低;包角α減小,帶的傳動能力降低。一般按照下式初定中心距a0

0.75(d1+d2)≤a0≤2(d1+d2),此次設計定為450mm。

由幾何關係按下式初定帶長L0:

L0≈2 a0+0.5  (d1+d2)+

(d1+d2)+  (mm)

(mm)

按相關資料選擇與L0較接近的節線長度LP 按下式計算所需中心距,

a≈a0+

考慮安裝、調整和補償初拉力的需要,中心距a的變動範圍為

(a-0.015 a+0.03

a+0.03 )

)

由以上計算得中心距a = 434.14mm,帶長為1600mm。

驗算包角: = 1800-

= 1800- *57.30 = 156.9≥1200,符合設計要求.

*57.30 = 156.9≥1200,符合設計要求.

4) 計算膠帶的彎曲次數u :

u= [s-1]≤40[s-1]

[s-1]≤40[s-1]

式中:m —— 帶輪的個數;

代入相關的數據計算得:u = 13.125[s-1]≤40[s-1]

符合設計要求。

5) 確定三角膠帶的根數Z:

根據計算功率PC和許用功率[P0],可求得膠帶根數Z,

帶入各參數值計算,圓整結果為3,即需用3根膠帶。

6) 確定初拉力F0和對軸的壓力Q:

查《機床課程設計指導書》表15知,A型膠帶的初拉力 F0 的範圍為100~150[N] ,此處確定為120 [N]。

作用在軸上的壓力Q = 2 F0·z·sin =705.4[N]。

=705.4[N]。

5. 結構設計:

(1) 帶輪設計:

根據V帶計算,選用3根A型V帶。由於Ⅰ軸安裝摩擦離合器及傳動齒輪,為了改善它們的工作條件,保證加工精度,採用卸荷式帶輪結構。

(2) 主軸換向與制動機構設計:

本機床是適用於機械加工車間和維修車間的普通車床。主軸換向比較頻繁,才用雙向片式摩擦離合器。這種離合器由內摩擦片、外摩擦片、止推片、壓塊和空套齒輪組成。離合器左右兩部門結構是相同的。左離合器傳動主軸正轉,用於切削加工。需要傳遞的轉矩較大,片數較多。右離合器用來傳動主軸反轉,主要用於退回,片數較少。這種離合器的工作原理是,內摩擦片的花鍵孔裝在軸Ⅰ的花鍵上,隨軸旋轉。外摩擦片的孔為圓孔,直徑略大於花鍵外徑。外圓上有4個凸起,嵌在空套齒輪的缺口之中。內外摩擦片相間安裝。用桿通過銷向左推動壓塊時,將內片與外片相互壓緊。軸Ⅰ的轉矩便通過摩擦片間的摩擦力矩傳遞給齒輪,使主軸正傳。同理,當壓塊向右時,使主軸反轉。壓塊處於中間位置時,左、右離合器都脫開,軸Ⅱ以後的各軸停轉。

制動器安裝在軸Ⅲ,在離合器脫開時制動主軸,以縮短輔助時間。此次設計採用帶式制動器。該制動器制動盤是一個鋼製圓盤,與軸用花鍵聯接,周邊圍著制動帶。制動帶是一條剛帶,內側有一層酚醛石棉以增加摩擦。制動帶的一端與槓桿連接。另一端與箱體連接。為了操縱方便並保證離合器與制動器的聯鎖運動,採用一個操縱手柄控制。當離合器脫開時,齒條處於中間位置,將制動帶拉緊。齒條軸凸起的左、右邊都是凹槽。左、右離合器中任一個結合時,槓桿都按順時針方向擺動,使制動帶放鬆。

(3) 齒輪塊設計:

機床的變速系統採用了滑移齒輪變速機構。根據各傳動軸的工作特點,基本組、第一擴大組以及第二擴大組的滑移齒輪均採用了整體式滑移齒輪。所有滑移齒輪與傳動軸間均採用花鍵聯接。

從工藝角度考慮,其他固定齒輪(主軸上的齒輪除外)也採用花鍵聯接。由於主軸直徑較大,為了降低加工成本而採用了單鍵聯接。

各軸採用的花鍵分別為:Ⅰ軸:6×23×26×6

Ⅱ軸:6×26×30×6

Ⅲ軸:8×36×40×7

Ⅰ~Ⅲ軸間傳動齒輪精度為877—8b,Ⅲ~Ⅳ軸間齒輪精度為766—7b。

(4) 軸承的選擇:

為了方便安裝,Ⅰ軸上傳動件的外徑均小於箱體左側支承孔直徑,均採用深溝球軸承。為了便於裝配和軸承間隙調整,Ⅱ、Ⅲ軸均採用圓錐滾子軸承。滾動軸承均採用E級精度。

(5) 主軸組件:

本車床為普通精度級的輕型機床,為了簡化結構、主軸採用了軸向後端定位的兩支承主軸組件。前支承採用雙列圓柱滾子軸承,后支承採用角接觸球軸承和單向推力球軸承。為了保證主軸的迴轉精度,主軸前後軸承均採用壓塊式防松螺母調整軸承的間隙。主軸前端採用短圓錐定心結構型式。

前軸承為C級精度,后軸承為D級精度

(6) 潤滑系統設計:

主軸箱內採用飛濺式潤滑,油麵高度為65mm左右,甩油環浸油深度為10mm左右。潤滑油型號為:IIJ30。

卸荷皮帶輪軸承採用脂潤滑方式。潤滑脂型號為:鈣質潤滑脂。

(7) 密封裝置設計:

Ⅰ軸軸頸較小,線速度較低,為了保證密封效果,採用皮碗式接觸密封。而主軸直徑大、線速度較高,則採用了非接觸式密封。卸荷皮帶輪的潤滑採用毛氈式密封,以防止外界雜物進入。

6. 傳動件驗算:

(1)軸的強度驗算

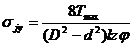

由於機床主軸箱中各軸的應力都比較小,驗算時,通常用複合應力公式進行計算:

Rb =  ≤[Rb] [MPa]

≤[Rb] [MPa]

[Rb] —— 許用應力,考慮應力集中和載荷循環特性等因素。

W —— 軸的危險斷面的抗彎斷面係數;

花鍵軸的抗彎斷面係數W =  +

+

其中 d—— 花鍵軸內徑;

D—— 花鍵軸外徑;

b—— 花鍵軸鍵寬;

z—— 花鍵軸的鍵數。

T —— 在危險斷面上的最大扭矩

T = 955*104

N—— 該軸傳遞的最大功率;

—— 該軸的計算轉速;

—— 該軸的計算轉速;

M —— 該軸上的主動被動輪的圓周力、徑向力所引起的最大彎矩。

齒輪的圓周力:Pt = 2T/D,D為齒輪節圓直徑。

直齒圓柱齒輪的徑向力 Pr = 0.5 Pt.

求得齒輪的作用力,即可計算軸承處的支承反力,由此得到最大彎矩。

對於軸Ⅰ、Ⅱ,由表29得[Rb] = 70[MPa];

對於軸Ⅲ ,[Rb] = 65[MPa]

由上述計算公式可計算出:

軸Ⅰ,Rb=53.6[MPa]≤[Rb];

軸Ⅱ,Rb=48.3[MPa]≤[Rb];

軸Ⅲ,Rb=61.1[MPa]≤[Rb]。

故傳動軸的強度校驗符合設計要求

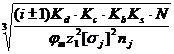

(2)驗算花鍵鍵側壓應力

花鍵鍵側工作表面的擠壓應力為:

≤[

≤[ ] [MPa]

] [MPa]

式中: ——花鍵傳遞的最大扭矩;

——花鍵傳遞的最大扭矩;

D、d —— 花鍵的外徑和內徑;

z —— 花鍵的齒數;

—— 載荷分佈不均勻係數,通常取為0.75。

—— 載荷分佈不均勻係數,通常取為0.75。

使用上述公式對三傳動軸上的花鍵校核,結果符合設計要求。

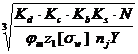

(3)滾動軸承驗算:

機床的一般傳動軸用的滾動軸承,主要是由於疲勞破壞而失效,故應對軸承進行疲勞壽命驗算。下面對按軸頸尺寸及工作狀況選定的滾動軸承型號進行壽命驗算:

Lh=500 ≥[T]

≥[T]

式中,Lh —— 額定壽命;

C —— 滾動軸承尺寸表所示的額定動負荷[N];

—— 速度係數,

—— 速度係數,  =

=  ;

;

—— 工作情況係數;由表36可取為1.1;

—— 工作情況係數;由表36可取為1.1;

ε—— 壽命係數,對於球軸承:ε= 3 ;對於滾子軸承:ε=10/3;

—— 軸承的計算轉速,為各軸的計算轉速;

—— 軸承的計算轉速,為各軸的計算轉速;

Ks —— 壽命係數,不考慮交變載荷對材料的強化影響時:

Ks = KNKnKT;

KN —— 功率利用係數,查表為0.58;

Kn —— 轉速變化係數;查表37得0.82;

KT —— 工作期限係數,按前面的工作期限係數計算;

Kl —— 齒輪輪換工作係數,可由表38查得;

P —— 當量動載荷[N ];

使用上述公式對各軸承進行壽命校核,所選軸承均符合設計要求。

(4)直齒圓柱齒輪的強度計算:

在驗算主軸箱中的齒輪強度時,選擇相同模數中承受載荷最大的、齒數最小的齒輪進行接觸和彎曲疲勞強度驗算。一般對高速傳動齒輪主要驗算接觸疲勞強度,對低速傳動齒輪主要驗算彎曲疲勞強度。

根據以上分析,現在對Ⅰ軸上齒數為24的齒輪驗算接觸疲勞強度,對Ⅳ軸上齒數為30的齒輪驗算彎曲疲勞強度。

對於齒數為24的齒輪按接觸疲勞強度計算齒輪模數mj:

mj = 16338* mm

mm

式中:N —— 傳遞的額定功率[KW](此處忽略齒輪的傳遞效率);

—— 計算轉速;

—— 計算轉速;

—— 齒寬係數 ,此處值為6 ;

—— 齒寬係數 ,此處值為6 ;

z1 —— 為齒輪齒數;

i —— 大齒輪與小齒輪齒數之比,“+”用於外嚙合,“—”用於內嚙合,此處為外嚙合,故取“+”;

—— 壽命係數:

—— 壽命係數:  = KTK nKNKq

= KTK nKNKq

KT —— 工作期限係數: KT =

T—— 齒輪在機床工作期限內的總工作時間,同一變速組內的齒輪總工作時間近似的為Ts / P,P為該變速組的傳動副數;查《機床課程設計指導書》表17得Ts = 18000,故得T = 9000h;

n1 —— 齒輪的最低轉速,此處為600r/min;

c0 —— 基準循環次數,由表16得c0 =  ;

;

m —— 疲勞曲線指數,由表16 得m = 3;

K n —— 轉速變化係數,由表19得K n = 0.71;

KN—— 功率利用係數,由表18得KN = 0.58;

Kq —— 材料強化係數,由表20得Kq = 0.64;

Kc —— 工作狀況係數,考慮載荷衝擊的影響,取Kc = 1.2;

Kd —— 動載荷係數,由表23得 = 1.2;

Kb —— 齒向載荷分佈係數,由表24得Kb = 1 ;

—— 許用接觸應力,由表26得

—— 許用接觸應力,由表26得  = 1100[MPa];

= 1100[MPa];

代入以上各數據計算得 mj = 2.0mm ,故所選模數2.5 mm 滿足設計要求。

對於齒數為30的齒輪按彎曲疲勞強度計算齒輪模數mw

mw = 267

其中 Y —— 齒形係數,從表25查得0.444;

—— 許用彎曲應力,由表26得

—— 許用彎曲應力,由表26得  = 320;

= 320;

其餘各參數意義同上,代入數據計算得 mw =2.79,所選模數為3,符合設計要求。用相同方法驗算其他齒輪均符合設計要求。