一、壓鑄模的設計過程

一). 設計前的基礎性準備

研究產品對象

熟悉壓鑄機

模具製造知識

現場壓鑄工藝知識

二).壓鑄模設計的工藝準備

對零件圖進行工藝性分析

對模具結構的初步分析

選定壓鑄機

繪製壓鑄毛胚圖

三). 設計壓鑄模的基本要求

符合壓鑄毛胚技術要求

適合壓鑄生產工藝要求

滿足模具加工工藝要求,結構簡單合理,標準通用

四). 設計壓鑄模

模具結構的擬定與比較

繪製模具總裝圖及零件圖

模具圖樣的修正與定型

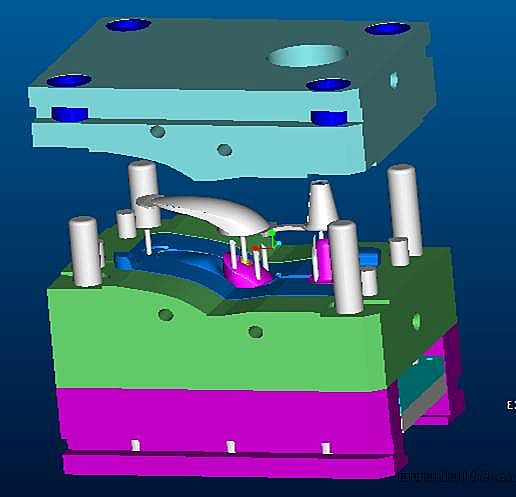

二. 壓鑄模的結構組成

一). 壓鑄模結構組成

定模:固定在壓鑄機定模安裝板上,有直澆道與噴嘴或壓室聯接

動模:固定在壓鑄機動模安裝板上,並隨動模安裝板作開合模移動合模時,閉合構成型腔與澆鑄系統,液體金屬在高壓下充滿型腔;開模時,動模與定模分開,藉助於設在動模上的推出機構將鑄件推出.

二). 壓鑄模結構根據作用分類

(一)成型零件

型腔:外表面

型芯:內表面

(二)澆注系統

直澆道(澆口套)

模澆道(鑲塊)

內澆口

余料

(三)導准零件: 導柱;導套

(四)推出機構:推桿(頂針),複位桿,推桿固定板,推板,推板導柱,推板導套.

(五)側向抽芯機構:凸台&孔穴(側面),鍥緊塊,限位彈簧,螺桿.

(六)排溢系統:溢澆槽,排氣槽.

(七)冷卻系統

(八)支承零件:定模&動模座板?墊塊(裝配,定位,安裝作用)

三.壓鑄模零部件設計

定義:

1.成型零部件:構成模腔的所有零部件的統稱.

2.結構零部件:保證模具有足夠的剛度,強度及正確安裝和模具正常工作.

一、分型面的類型

(一)分型面型腔的相對位置分類

(二)按分型面的形狀分類

1、平直分型 2、傾斜分型 3、階梯分型 4、曲面分型

注意事項(分型面選擇的原則)?

分型后壓鑄件能從模具型腔內取出來

開模后壓鑄件應留在動模上

分型面選擇應保證壓鑄件的尺寸精度和表面質量(產品的要求)

有利於澆注系統和排氣系統的布置

應便於模具加工,模具加工工藝的可行性,可靠性及方便性

二.成型零部件的結構設計與尺寸計算

(一)熱交變應力

除承受金屬液的高速沖刷外,還吸收金屬凝固過程中的熱量,產生熱量交換,表面高溫膨脹,其它相對較小激冷產生拉應力, 交變應力增強,超過疲勞極限,產生塑性變形,在晶界處產生裂紋.

(二)成型零部件結構形式

1.凹模

凹模常用的結構形式有整體式?整體鑲入式?鑲拼組合式?瓣合式。

凹模鑲拼的例子:

(1)便於機械加工的鑲拼

(2)有利於脫模的鑲拼

A處橫向毛邊,不利脫模,且產生飛邊后型腔很難清理.

B處形成的飛邊與脫模方向一致有利於脫模.

(3)避免銳角的鑲拼

(4)防止熱處理變形的鑲拼

(5)便於更換維修的鑲拼

2. 凸模和型芯

(1)凸模是成型壓件整體內形的零部件,所以也稱為主型芯.

主型芯的結構形式有:整體式,通孔台肩式,通孔無台肩(螺絲固定)式及非通孔.

(2)

a.小型芯要有起導流作用的圓角弧或倒角過渡,如圖a)所示。通常 台階c的大小為1~2mm,最小0.3mm。如果製成直通式?如圖B)所示?則金屬易進入配合間隙?常期使用會侵蝕該處(圖中A處)?嚴重時影響脫模。

b. 如果型芯雖有台階但製成清角而不是圓弧過渡?過小的型芯在熱處理時會產生應力集中而折斷。

圓形小型芯的固定形式如圖所示:

a)一般式通孔台肩

b)階梯式(固定長)

c)壓塊式

d)螺塞固定

e)螺柱聯接

3 凹模鑲塊和型芯的止轉

形式有?(1)圓柱銷(2)平鍵(3)平面式

(三)成型零部件工作尺寸計算

1. 定義:成型零部件中直接決定壓鑄件幾何形狀的尺寸稱為工作尺寸.

分為:型腔尺寸,型芯尺寸,中心距尺寸.

型腔尺寸——包容尺寸,磨損變大

徑向尺寸

深度尺寸

型芯尺寸——被包容尺寸,磨損變小

徑向尺寸

高度尺寸

2.尺寸標註規定:

1)壓鑄件上的外形尺寸採用單向負偏差,基本尺寸為最大值,與壓鑄件外形尺寸相應的模具上型腔類尺寸採用單向正偏差,基本尺寸為最小值.

2)壓鑄件上的內形尺寸採用單向正偏差,基本尺寸為最小值,與壓鑄件內形尺寸相應的模具上型芯類尺寸採用單向負偏差,基本尺寸為最大值.

3)壓鑄件上和模具上的中心距尺寸均採用雙向等值正負偏差,它們的基本尺寸為平均值.

3. 影響壓鑄件尺寸精度的因素:

1)壓鑄件的收縮率的影響

計算收縮率:K=(L'-L)/L*100%

K------計算收縮率

L' ------常溫下模具成型零件的尺寸

L ------常溫下壓鑄件的尺寸

*收縮率不準確而產生的壓鑄件尺寸偏差一般需要控制在該產品尺寸公差△的1/5以內.(鋅合金一般取千分之五為壓鑄件的收縮率)

2)成型零部件製造偏差的影響(包括加工偏差,裝配偏差)

δZ= 1/4 ~1/5 △

3)磨損的影響

δC= 1/6 △

4)模具結構及壓鑄工藝的影響

尺寸計算:

LM+ δZ/2=(LZ -△/2 )+ (LZ - △/2)K’ -δC/2

a 型腔徑向尺寸:

LM=[(1+K’) LZ-X△]=(1+K’) LZ-1/2(△ +δZ+δC )

K’------?定收?率的平均值

LM ------模具型腔的?較虺嘰?/p>

LZ ------?鴻T件的?較虺嘰?/p>

X-------修正?擔?.5~0.7

一般X=0.5

LM=[(1+K’) LZ-X△]【+δZ/0】

b 型芯的徑向尺寸:

LM= (1+K’) LZ+X△

LM=[(1+K’) LZ+X△]【0/-δZ】

c 型腔深度和型芯高度尺寸:

HM=[(1+K’) HZ-X△] 【+δZ/0】

HM=[(1+K’) HZ+X△] 【0/-δZ】

在計算型腔、型芯成尺寸時,規定如下:

無加工余量的壓鑄件尺寸,型腔尺寸以大端為基準,另一端按脫模斜度相應減小,型芯尺寸以小端為基

d 中心距尺寸:

CM=(1+K’) CZ

(CM )± δZ/2 =[(1+K’) CZ] ± δZ/2

中心距尺寸在加工製造和磨損過程中不受影響及上下偏差對稱分佈.

e 成型中心邊距尺寸:

1). 磨損后增大的成型中心邊距

(C’M )± δZ/2 =[(1+K’) C’Z -△/24 ] ± δZ/2

2). 磨損后減小的成型中心邊距

(C’M )± δZ/2 =[(1+K’) C’Z +△/24 ] ± δZ/2