4 加工精度日益提高

特別自80年代中期以來,汽車製造業為增強其汽車的競爭力,不斷地加嚴其發動機關鍵件的製造公差(表3),並通過計算機輔助測量和分析方法,以及通過設備能力檢驗來提高其產品的質量。目前,在驗收組合機床和自動線時,已普遍要求設備的工序能力係數要大於1.33,有的甚至要求工序能力係數要大於1.67,以便確保穩定的加工精度。應指出,採用Cp≥1.33來驗收設備,這實際上是加嚴了工件的製造公差,即工件的實際加工公差僅為工件給定公差的1/3~1/2(圖13),這無疑是對組合機床和自動線提出了更高的要求。組合機床製造廠為了滿足用戶對工件加工精度的高要求,除了進一步提高主軸部件、鏜桿、夾具(包括鏜模)的精度,採用新的專用刀具,優化切削工藝過程,採用刀具尺寸測量控制系統和控制機床及工件的熱變形等一系列措施外,目前,空心工具錐柄(HSK)和過程統計質量控制(SPC)的應用已成為自動線提高和監控加工精度的新的重要技術手段。

空心工具錐柄是一種採用徑向(錐面)和軸向(端面)雙向定位的新穎工具,其優點是具有較高的抗彎剛度、扭轉剛度和很高的重複精度。在機床上採用空心錐柄的鏜刀,就可使用預調的刀具加工出IT7/IT6精密孔。圖14所示是空心工具錐柄在缸孔精鏜刀具上的應用實例。

SPC是基於工序能力的用於監控工件加工質量的一種方法。目前,在自動線上這種質量保證系統愈來愈多地被用來對整個生產過程中的加工質量進行連續監控。表4是缸蓋氣門導管底孔和閥座底孔在採用SPC監控時的實際加工公差。

5 綜合自動化程度日益提高

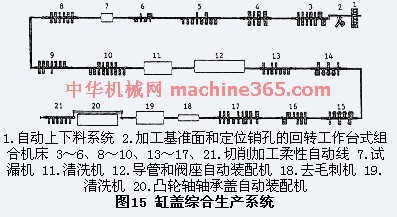

近十年來,為進一步提高工件的加工精度和減少工件在生產過程中的中間儲存、搬運以及縮短生產流程時間,將工件加工流程中的一些非切削加工工序(如工序間的清洗、測量、裝配和試漏等)集成到自動線或自動線組成的生產系統中(圖15),以實現工件加工、表面處理、測量和裝配等工序的綜合自動化。

清洗在自動線和自動線組成的生產系統中,清洗設備主要用於工件的工序間清洗和工件的最終清洗。

工件的工序間清洗主要是為下一道工序創造必要的工作條件。例如,工件毛坯在噴漆前、工件基準面加工后、去毛刺后、測量前以及裝配前所進行的各種清洗。

當今,鑒於我們人類賴以生存的環境日益受到工業污染的破壞,環境保護已引起人們的普遍重視。近年來,國內外越來越關注工業清洗對環境的污染。這就促使許多工業部門的零件清洗轉嚮應用水劑清洗(採用酸性、中性或鹼性清洗液,清洗液中主要含有磷酸鹽、活性劑和絡合劑等),這種水劑清洗主要根據工件清洗質量要求而採用噴淋(分散清洗)和浸漬(集中清洗)兩種工藝。

基於環境保護、現場操作工人的保健和清洗工藝的合理化等要求,目前,清洗機已普遍採用封閉式布局,整個清洗過程是自動進行的,設備控制採用可編程控制器,並自動監控所有機械動作和工藝技術參數。在這類清洗機上集成了蒸發、過濾、材料回收和處理等裝置,圖16所示是德國賓士汽車公司轉向器殼的清洗流程。該清洗機採用封閉式布局,清洗過程是在一個封閉系統中進行的,通過一個清洗液凈化輔助系統來實現清洗液的循環使用。在該系統中,作為凈化處理裝置的核心部件是一個清洗凈化和回收模塊。該模塊由超精過濾器和蒸發器聯合組成,利用這個綜合凈化處理裝置產生的清洗液和蒸鎦水,重新用於零件的清洗和漂洗。

自動測量在自動線上採用自動測量旨在對工件的加工質量進行監控。近幾年來,由於自動線節拍時間的日益縮短、被測工件的精度要求越來越高以及測量又要在生產條件下進行,因此,自動測量系統不僅要具有很高的工作速度和很高的工作精度,並且要具有較強的抗環境干擾(如切屑、塵埃、冷卻液蒸汽、油液、振動和溫度等)能力或測量系統具有對某些干擾量能進行自動補償的性能。

在自動線上,自動測量可分為加工前測量和加工后測量。

加工前測量是在工件加工前通過測量以確定工件的特徵,並利用測量結果來調整刀具相對於工件待加工部位的位置,然後進行相應的加工。例如,在銑削缸蓋底平面時,為確保各燃燒室至底平面的深度尺寸偏差為最小(這一偏差直接影響到發動機性能),故採用了測量控制的銑削方法。銑削前,缸蓋在隨行夾具中找正和夾緊,接著採用多個氣動測量頭測出各燃燒室的深度,由最大值和最小值求出平均值,然後利用該值通過相應的控制來調整銑頭相對於工件的位置再進行銑削。

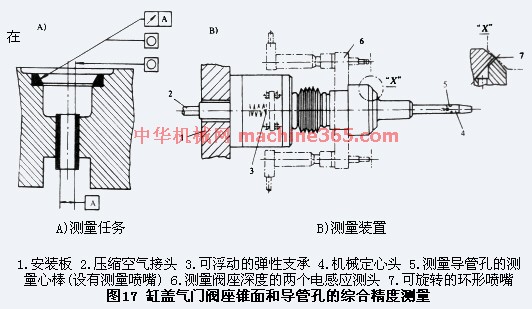

近年來,在自動線上,工件精加工后普遍進行100%的檢驗測量,為此,在精加工工位後設置測量工位。圖17所示是缸蓋進排氣閥座和導管孔綜合精度自動測量裝置。該裝置採用四個氣動測量頭同時對四個閥座和導管進行測量。在測量閥座錐面的測量頭上設有約50μm隙縫寬的環形噴嘴,測量導管孔的心棒同樣設有測量噴嘴。當該心棒低速引入導管孔時,以閥座錐面自動定心和找正,這是通過專門設計的滾動軸承來實現的,並藉助於彈簧給測量閥座錐面幾何精度的測量頭施加一定的貼合力,以使測量頭靠在閥座的錐面上。當接通壓縮空氣進行測量時,就可通過從環形噴嘴中排出的氣體量來測定:

閥座錐角誤差

閥座錐孔圓度

閥座錐孔對導管孔的跳動誤差

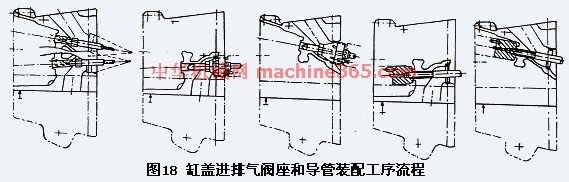

裝配在主體工件的加工過程中,有的需要將個別零件裝配到主體件上后再繼續進行加工。在現代化生產中,已普遍地將這類工序間裝配集成到自動線或自動線組成的生產系統中。例如,缸體的瓦蓋裝配、缸蓋的進排氣閥座及導管裝配和缸體、缸蓋的堵片裝配等。

圖18所示是缸蓋進排氣閥座和導管的裝配工序圖。進行裝配時,首先是採用液態氮將閥座圈和導管冷卻到-160℃,通過自動上料裝置將低溫冷縮的閥座圈和導管裝入缸蓋的相應底孔中,隨後靠溫度的自然升高使零件產生膨脹,從而將兩個零件牢固地配合在缸蓋里。這種低溫裝配工藝與通過加熱整個缸蓋來裝配閥座和導管的傳統工藝相比,其優點是既可節能,又能確保裝配質量。

密封性試驗對一些有密封性能要求的工件(如缸體、缸蓋和進排氣管等),在自動線上經一定的切削加工后,需進行密封性試驗,以防止不合格工件進入下一道工序,以致影響產品性能。

工件密封性檢驗,既可納入自動線也可設置在自動線系統中,一般視自動線節拍的長短而定。

6 自動線可靠性和利用率不斷改善和提高

自動線的經濟性只有在其進行連續生產的情況下才有可能實現。為提高自動線加工過程的可靠性、利用率和工件的加工質量,目前在自動線上愈來愈多的採用過程監控,對其各組成設備的功能、加工過程和工件加工質量進行監控,以便快速識別故障、快速進行故障診斷和早期預報加工偏差,使操作人員和維修人員能及時地進行干預,以縮短設備調試周期、減少設備停機時間和避免加工質量偏差。

顯然,提高自動線的利用率和工件加工質量是生產控制和監控的主要目的。

從目前自動線生產控制和監控的內容看,生產控制和監控系統基本上是由質量監控系統、自動線運行控制與監控系統和刀具監控系統這幾個部分組成的。

近年來,質量監控已日益成為現代自動線生產監控的重要一環。這主要是由於汽車工業不斷提高發動機質量的緣故。各汽車製造廠普遍要求將零件的設計公差帶壓縮1/3~1/2作為工序公差,對機床能力係數提出了很高的要求。為此,自動線製造廠為確保設備具有穩定的加工質量,已日益重視應用SPC對自動線的生產過程進行連續監控,對加工質量偏差的趨向進行早期預報,以便把工件的加工公差始終控制在預定的範圍內。

現代自動線的過程式控制制和監控不僅包含對變得愈來愈複雜的自動線的過程式控制制和對所有終點開關、電動機保護開關、節拍時間、冷卻和潤滑液的供給以及液壓、氣動功能等進行監控和診斷,而且還包括對刀具耐用度、設備維修間隔和工件計數等進行管理,並通過一些直觀的過程圖形顯示、操作指引、故障報警和診斷指示,使操作人員更便於監控整個自動線的生產過程。

80年代末,在自動線的故障診斷技術中出現的一種基於知識的故障診斷技術,可對自動線運行中產生的所有故障進行診斷(而不是局限於診斷最常出現的故障),確定故障部位及其原因,這為迅速排除故障贏得了時間,從而顯著地縮短自動線的調試時間和停機時間。

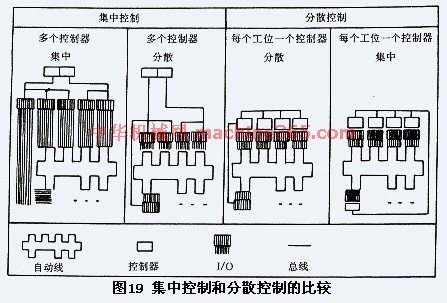

當前,自動線的控制技術已由集中控制方式轉向分散控制方式(圖19)。根據對這種新的控制模式的研究表明,採用分散控制系統要比採用集中控制系統可節省費用5%。這主要是由於分散控制系統可減少電纜敷設費用(採用匯流排系統)、減少電氣保養維修費(由於提高了透明度)、省去控制櫃檯架(分散控制系統的控制櫃直接設置在自動線的加工工位上)和無需設置集中冷卻裝置等。此外,這種分散控制系統由於總體配置簡單,有利於加快自動線的投入運行,並由於一目了然的結構配置,在產生故障時很容易確定故障的部位。最後,分散控制系統的模塊化和標準化也有利於降低成本和提高透明度。

切削過程監控(刀具碰撞、刀具磨損和刀具破損等監控)是現代自動線過程監控的重要組成部分。在切削加工中,主要的干擾是來自刀具,象汽車發動機缸體、缸蓋和變速箱體等複雜工件的加工,往往要採用許多條自動線,上千把刀具,刀具出現超過磨損極限和破損的概率比較高。一旦某把刀具出現故障,如不及時進行識別和報警,就會導致出現二次故障、產生廢品和損壞機床等事故,使自動線停機次數和停機時間增多,從而導致自動線利用率的降低。而通過對切削過程進行監控可顯著地減少自動線的停機時間。如德國一汽車廠的缸蓋加工自動線,由於採用了切削過程監控系統,使自動線的生產率提高了8%。

在自動線上,對多軸鑽削和攻絲進行監控具有特別重要意義。由於感測器技術的不斷進步,多軸鑽削監控和攻絲監控技術已日趨成熟。

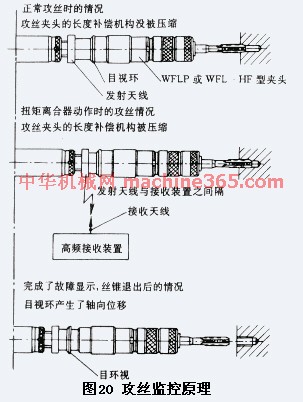

圖20是攻絲監控系統的原理。為對攻絲過程進行監控,在攻絲接頭中設有長度補償機構以及在快換夾頭中設置可調整扭矩值的扭矩離合器,離合器的扭矩值應根據絲錐直徑、螺距和工件材質進行調整。當絲維磨鈍或攻絲底孔有誤差時,快換夾頭中的扭矩離合器就起動,這時由於強制的機床進給使攻絲接頭中的長度補償機構壓縮。這種軸向移動使裝在接頭中的高頻發生器通過裝在同一接頭裡的發射天線發出高頻信號,該信號被機床旁的接收器天線接收,通過與機床控制系統聯接的該接收器發出指令使機床停止工作;並可發出光或聲響進行報警。同時,一個裝在接頭上的紅色目視環產生軸向移動,這樣,如在多軸攻絲時,即使都用同一頻率也可立即看出在哪一個攻絲主軸上發生了故障。故障排除后,這個紅色目視環應重新把它移到原來的位置上。

攻螺紋時,使用這種監控系統,一方面可以減少絲錐的折斷率,另一方面可提高絲錐加工工件的件數。據資料介紹、美國一汽車廠在未採用監控系統前,絲錐折斷每年為1430次,採用監控系統后,絲錐折斷降低為260次,返修品由年1134件降為8件。在德國大眾汽車廠,前些年已使用這種系統1500套,在未採用監控系統前,為確保攻螺紋過程的可靠性,對絲錐採用強制更換,規定一把絲錐加工1000件后即進行更換。採用監控系統后,一把絲錐加工的工件數達到了2000件。

7 其它技術的應用動向

在工業發達國家的組合機床行業中,下列技術得到了較為廣泛的應用。

組合機床設計普及CAD技術在國外許多公司中,組合機床設計已普遍採用CAD工作站,在設計室幾乎很難見到傳統的繪圖板。CAD除應用於繪圖工作外,並在構件的剛度分析(有限元方法)、組合機床及自動線設計方案比較和選擇,以及方案報價等方面均已得到廣泛應用,從而顯著地提高了設計質量和縮短了設計周期。加之國外許多公司在組合機床和自動線組成模塊方面的系列化和通用化程度很高(一般達90%以上),使組合機床和自動線的交貨期進一步縮短。如義大利IMAS公司,一台複雜程度較高的迴轉工作台式組合機床從訂單到供貨一般為8個月;德國Honsberg公司為前蘇聯製造的加工變速箱體和箱蓋的兩條柔性自動線從訂單到供貨僅為14個月。

推行并行工程近十年來,為縮短汽車開發周期、降低製造費用和提高產品質量,世界上許多汽車廠都在積極推行日本豐田汽車公司首創的精益生產方式(Lean Production)。旨在從整體優化的觀點合理配置和利用企業擁有的生產要素,以達到高速、高效、高質量和低成本地開發製造汽車,促使企業獲得更高的綜合效益。

精益生產方式的重要內容之一是并行工程。根據并行工程的組織原則,要求在產品開發的各個環節中,所有各相關的設計和製造活動之間按時間并行地進行密切合作和協調。也就是要求產品開發部門、生產規劃部門和設備製造廠之間進行緊密合作,對要設計的產品和加工裝備同時進行規劃和設計,及早地發現和改正產品(工件)可能存在的錯誤,並儘早確定主要的生產工藝裝備,從而達到改進產品設計和製造工藝、縮短產品開發周期、降低製造費用、提高產品質量和工藝裝備質量的目的。

從并行工程的基本思想看,這一方法似乎也不是新發明。因為在通常設計組合機床時,同樣要求組合機床製造廠與用戶之間進行密切合作,以便使專用設備能更好地滿足用戶的各種要求。但是,并行工程同這種做法有著本質上的不同。眾所周知,組合機床製造廠總是根據用戶提供的工件圖紙和樣件來進行專用設備的設計的,在工作環節上是一種按順序進行的作業。而并行工程則突破了這種上下道作業的工作程序,它要求通過裝備製造部門早期介入用戶產品的規劃和設計,在產品設計部門考慮其結構和功能時,能協同考慮產品的加工和裝配工藝(以製造工藝和裝配工藝帶動設計),從而加速產品開發,同時達到降低製造費用和提高產品質量的目的。

在國外,近十年來,很多汽車製造廠都在積極推行并行工程,並有不少組合機床製造廠與汽車廠密切合作應用這一方法來加速專用裝備的設計製造。例如,美國的Ingersoll和Lamb,德國的Grob和Ex-cell-o等公司都應用并行工程分別為一些汽車廠設計製造了眾多的缸體、缸蓋和變速箱體等加工自動線,取得了較好的技術經濟效益。

8 結束語

近20年來,組合機床自動線技術取得了長足進步,自動線在加工精度、生產效率、利用率、柔性化和綜合自動化等方面的巨大進步,標誌著組合機床自動線技術發展達到的高水平。自動線的技術發展,刀具、控制和其它相關技術的進步以及用戶需求變化起著重要的推動作用,其中,特別是CNC控制技術對自動線結構的變革及其柔性化起著決定性作用。

隨著市場需求的變化,柔性將愈來愈成為決擇設備的重要因素。因此,自動線將面臨由高速加工中心組成的FMS的激烈競爭。