【機械工業的現狀】

機械工業是國民經濟發展的基礎性產業,國民經濟中各行業的發展,都有賴於機械工業為其提供裝備。“十一五”期間,機械工業的產業規模持續快速增長。工業總產值從2005年的4萬億元增長到2010年的14萬億元,年均增速超過25%。2009年,我國機械工業銷售額達到1.5萬億美元,超過日本的1.2萬億美元和美國的1萬億美元,躍居世界第一,成為全球機械製造第一大國。

21世紀,機械製造業的重要特徵表現在它的全球化、網路化、虛擬化以及環保協調的綠色製造等,機械製造與現代設計技術的結合日益密切。信息產業和智力產業將成為社會的主導產業。機械製造業也將是由信息主導的,並採用先進生產模式、先進位造系統、先進位造技術和先進組織管理方式的全新機械製造業。

【森蘭機械行業應用典型解決方案】

應用解決方案一、森蘭變頻器在龍門銑床上的應用

一、概述

龍門銑床是加工較大型工件的機加設備,其電氣控制系統包括工作台的主傳動和進給機構的邏輯控制兩大部分。河南焦作邁科公司有一台龍門銑床,從70年代至今使用了多年。龍門銑床的工作台主傳動採用直流可逆調速拖動方式。早期的直流調速控制系統由分立元件構成,使用了若干年以後,故障率明顯上升,維修工作量不斷增大,故障停工工時急劇上升,已經嚴重影響生產的正常進行。原來的直流調速系統已經淘汰了,沒有可能再對直流調速系統換新處理,進行技術改造是必然的選擇。

二、改造方案

對直流調速系統改造,如果保留直流電機,調速系統可用數字式可控硅直流調速系統。這種方案的優點就是利用原有的直流電機,經濟上比較省,但缺點也是明顯的,其缺點是直流電機相比交流非同步鼠籠電機的維護工作量大,特別是使用了多年的直流電機,整流子磨損嚴重,維修花費更多。另一種方案就採用交流調速系統,將主傳動直流電機換為交流非同步鼠籠電機,調速控制系統使用變頻器。這種方案的缺點是除需要變頻器外,還需要將直流電機換為交流電機,改造的費用相對高一些。但是,交流電機結構簡單,維護量小,變頻器性能優良,便於實現最優控制。比較兩種方案的優劣后,選擇用交流調速的改造方案。

三、龍門銑床的變頻改造

1、變頻器的選型和容量的計算

變頻器的選型要根據交流電機的容量,交流電機的容量的選擇又要以直流電機為參考依據。原工作台直流電機參數為:PN=18.5kW,nN=1000r/min,與此相對應的交流電機PN=18.5kW,nN=970r/min。龍門銑床經常工作在低速加工狀態,為保證加工質量,要求電機低速時轉矩大。考慮到交流電機的機械特性,在選擇交流電機時適當增大容量。本例交流電機選為22kW 6極鼠籠電機。

選用希望森蘭科技股份有限公司生產的SB61G+變頻器。考慮到銑床工作台返回行程時間比較短,慣性較大,需要配用制動單元和制動電阻,制動電阻按100%制動轉矩時的標準配置30Ω,5kW,考慮到制動比較頻繁,適當加大電阻的容量到10kW。

2、變頻器功能的設定

從龍門銑床工作台工作流程可知,工作台的運行速度有4段,即n1、n2、n3和返回運行速度。設SB61G+22KW變頻器為多段速度控制方式,變頻器的多段頻率控制輸入端子為X1、X2、X3、X4;多段速度的頻率值由所加工的工件決定,加、減速的時間,由功能代碼F009、F010、F631-F636決定,其控制信號取自銑床無觸點開關,只要銑床工作台運動到相應的位置,無觸點開關輸出信號送到變頻器相應的輸入埠上,變頻器就加速、減速、反向或恆速運行。

3、PLC的應用

由於控制線路和低壓元器件老化,在對龍門銑床工作台主傳動變頻調速改造的同時,對銑床的控制線路進行改造。用PLC可大大地減少控制電路的複雜性,並可減低成本。PLC選用HOLLIAS-LEC G3 40點PLC,編程方式為梯形圖,不很複雜,不再贅述。

應用解決方案二、森蘭變頻器在立式車床上的應用

一、概述

某單位有台型號為C516A單柱式立床,經現場實際考察,原機床的拖動系統是採用一台功率為30kW的電動機作為主傳動,電機以恆定轉速運行,通過減速箱,液壓系統實現速度調節。由於系統不能實現無級調速,液壓系統維護工作量大。

二、機床液壓系統變頻改造方案

考慮到原有液壓系統維護非常難,我們可以去掉原來的液壓傳動系統,直接用變頻器拖動主軸電機,通過調節電機頻率,來實現連續可調的轉速。但是原來的橫樑的升降、刀具的移動是靠原來的液壓傳動來完成的,所以不能完全去掉。如果要完全撤離液壓傳動,必須配備橫樑、刀具的傳動非同步電動機。為了滿足改造,必須滿足以下要求才能保證機床可靠運行:

1、電機要求

通常要求用變頻電機,或者普通電機加風扇以滿足電機在低頻的散熱要求,並且要求電機調速範圍廣。

2、變頻器的技術要求

1)要求低頻力矩大

機床低速時需要具有強大的過載能力,變頻器可以提供150%過載保護,能夠滿足設備要求。選用矢量變頻器,低頻時(1~10Hz)能達到150%額定轉矩。

2)轉矩動態響應速度快,穩速精度高

選用矢量變頻器,能實現很好的動態響應效果,依據負載的變化,通過輸出轉矩的變化很快做出響應,從而實現轉軸速度的穩定。

3)減速停車速度快

通常機床的加減速時間都是比較短的,加速時間靠變頻器的性能保證,減速時間則依靠外加制動電阻或制動單元。

4)進行電機參數自學習

選用矢量變頻器后,要達到很好的控制性能,通常都需要對電機進行參數自學習,其目的是獲取準確的電機內部參數,以用於矢量控制計算。參數自學習所需要的電機銘牌參數有:電機額定功率、電機額定頻率、電機額定轉速、電機額定電壓、電機額定電流。有的變頻電機的銘牌上可能沒標額定轉速值,可以根據經驗值估計一下額定轉速。在進行參數自學習時,務必要在空載(電機軸上不接負載)的時候進行。只有在空載的時候才能保證自學習出來的電機參數的準確性。

如果現場條件沒辦法進行空載運行,可以考慮用變頻器出廠的電機參數試運行。

5)頻率指令和運行指令

機床上使用的變頻器的頻率指令和運行指令都來源於控制器,一般給定的通道有兩種,一種是模擬量給定,另一種是多段速給定,或者兩者同時給定,以多段速優先。模擬量給定以電壓型模擬量為主,也有電流型的。變頻器對這兩種類型的模擬量都可以採集。

3、抗干擾問題

變頻器在出廠的時候作了很好的抗干擾試驗,具有很強的抗干擾能力,但變頻器同時也是一個干擾源,在使用中很難避免不對其它設備進行干擾,特別是變頻器的頻率指令和運行指令也可能會受到干擾,干擾嚴重的會造成頻率指令不穩定,變頻器誤動作等。解決此類問題的辦法是在變頻器的輸出線上加磁環以減少高頻輻射。

森蘭SB70G系列矢量控制變頻器完全滿足以上條件。森蘭SB70G系列矢量控制變頻器是希望森蘭科技股份有限公司自主研發的新一代高性能變頻器,可靠性高,功能強大,可廣泛應用於冶金、石油、化工、建材、煤炭、食品、造紙、印染、供水等行業。

我們選擇森蘭SB70G37變頻器拖動主軸30kW電機,由於電機要求快速制動剎車,必須配備制動單元和制動電阻。制動單元型號為森蘭SZ20G30/45,按制動力矩為100%來算,制動電阻選擇6kW/15Ω

三、機床液壓系統變頻改造后的節能分析

由於變頻器對電機的保護功能齊全,所以大大減少電機的保養,同時減少原來的液壓系統中的電磁閥和油泵等主要器件。液壓系統出現故障時,檢修複雜,而變頻器調速操作簡單方便,可靠性高。原來主軸電機恆速運轉,存在電能的白白浪費,加裝變頻器后預計可以節能15%左右。

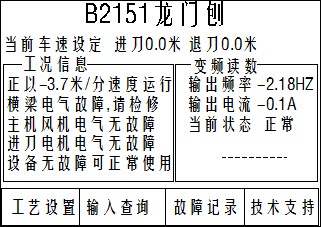

應用解決方案三、森蘭變頻器在B2151龍門刨上的改造方案

一、電氣改造方案

1、拆除兩套機組、直流主傳動電機、電控櫃。

2、新做一台電控櫃(2200×1000×650),內外噴塑,櫃內頂部安裝兩盞日光燈,方便修理人員工作,櫃內溫度由兩台控制箱溫度調節機控制,以保證變頻調速系統、可編程式控制制器的可靠工作。

3、變頻調速系統的選擇方案:方案採用國產第一品牌的森蘭SB70G55變頻器,它是採用目前世界上領先技術的“高性能變頻器”,解決了機械衝擊振動的問題,真正的電流矢量控制,可以使機床在高效率、高精度狀態下運行。外接制動單元和制動電阻,能使電機在1.5s內停止;滿足頻繁快速啟、停及正、反轉;能夠在工作行程中根據加工的要求,自動而平穩地變換速度;在正、反轉換向時,有加減速過程,防止對機械部分的衝擊和系統的電流衝擊;可在零到額定轉速範圍內無級調速,而且運轉平穩;系統有包括電機過熱保護在內的許多保護功能。為保證調速精度和低速力矩,在變頻電機的尾部加裝高精度編碼器,構成閉環矢量控制。

4、拆除主傳動直流電機,安裝一台新的55kW變頻電機。經過計算,55kW的變頻電機完全可以代替60kW的直流電機,滿足龍門刨床的工作要求。重做電機與減速箱的聯軸結及電機底座。

5、電氣部分採用西門子公司生產的S7-226可編程式控制制器,擴充輸入輸出模塊,使輸入輸出口各為58,備用輸入輸出介面至少各5個。同時,增加二路D/A數模轉換模塊,以便操作者能在人機界面觸摸屏上根據顯示的轉速數值設置正、反向工作時的轉速。

6、控制工作台往複運動的原機械限位開關,全部改用進口名牌施耐德電氣公司生產的接近開關控制。

7、拆除舊的懸挂按鈕站,重製一個新的按鈕站,按鈕站上包括人機界面、急停按鈕及信號燈。按鈕站內外噴塑。

8、工作台正、反轉換向時,各增加一級減速功能,這樣即可防止刀具對工件的損壞,也可大大減少換向雜訊,減輕機械衝擊,延長機械部分的使用壽命。

9、在保證生產要求的情況下,其他功能符合原機床的要求。

10、電氣線路全部更換,限位開關更換新的。未更換的交流電機重新做試驗、檢修。

11、配合機械部分改造液壓潤滑系統。

12、機床與控制櫃的連接線採用PVC管按規範要求安放。

二、B2151龍門刨改造優勢對比

原系統的能量利用率較低,直流機組整流子易磨損,難維護。此次大修將原電控系統及交磁機組和直流電動機拆除,改用變頻器拖動交流變頻電機,驅動主工作台的運行。下面將從系統節能、系統可維護性、系統的運行性能三個方面來討論改造后的系統比原系統存在的優勢。

1.節能方面

1.1 原系統採用的是交流電動機帶動同軸直流發電機,由直流發電機發出的電能再帶動直流電動機的拖動結構。通過改變直流發電機磁場電壓,調節其直流輸出進而調節直流電動機運行速度。系統能量轉換過程包括由交流電能轉化為機械能(交流電動機)再轉化為直流電能(直流發電機),最後轉化為機械能(直流電動機),能量轉換過程有三次,而每次能量轉化必然存在能量的損失,並且能量的轉換次數越多損失的能量也就越多。

改造后的系統採用交流變頻器拖動電機工作,其工作直接由電能轉化為機械能,光其在能量轉換過程中損耗的能量就比原系統節省了三分之二。

1.2 原系統開機啟動后交流電動機以及直流發電機就一直處在啟動運轉位置,空載損耗較大。同時,交磁機組調速模式在直流電動機制動運行時,大部分的能量轉化為熱能消耗在機組各個電機中,直接導致能量利用率較低。

使用變頻調速系統后,工作台不運行電機就不消耗任何能量,系統待機損耗大大減少。

2.維護方面

2.1 原系統機組存在直流電動機和直流發電機,二者的整流子和炭刷經常需要維護,同時直流電機損壞率高,維修周期長,費用也較高。

改造后系統選用鼠籠式非同步電動機,該電動機使用周期長,維修費用較低。

2.2 原電氣控制櫃採用分立繼電器控制,控制電路節點多,線路複雜,發生故障后定位難,排查難。

改造后系統採用PLC可編程式控制制器控制,外圍電路簡單,使系統故障率大大降低,減少維護工作量。

控制系統配置工業觸摸屏作為人機對話介面,提供全中文圖形化操作界面,在觸摸屏上有完整的故障顯示、診斷和記錄,並且整個系統的各個節點狀況可記錄,隨時可以察看。

2.3 原系統採用的行程開關,可靠性不高,節點接觸面很容易由於老化、機械磨損而導致節點動作反應不夠準確,使系統發生故障,所以必須經常檢查各個行程開關的節點狀況。

改造后的系統採用的是高性能無觸點電感式接近開關,不會存在節點的老化和磨損,使系統的可靠性大大提高,且無需更換。

3.性能方面

3.1 改造后系統採用專用的交流變頻調速電機,使用高性能的矢量控制變頻器調速,實現了數字化調速,比較原系統的模擬直流調速系統,調速精度大大提高,同功率下輸出力矩更大,使工作台運行更加平穩,輸出的刨削力度更大。

3.2 系統控制採用PLC(可編程式控制制器),配合數字變頻器,通過精心編製的軟體,實現對加減速的智能控制,能根據不同的速度設定最佳加減速時間,使換向更加平穩,無衝擊,延長機械傳動系統壽命,滿足工件的各種工藝要求。

三、B2151龍門刨床變頻改造說明

某廠B2151龍門刨床是三零五廠於70年代初生產的6米刨床。

1、電機

龍門刨共有7台電機。MG為主工作台拖動變頻電動機(55kW/6P);FL為主工作台變頻電機風機電動機(550W);MC為垂直刀架電動機(2.2kW);MY為側刀架電動機(2.2kW);MH為橫樑升降電動機(5.5kW);MR為潤滑泵電動機(250W);MJ為橫樑夾緊放鬆電動機(750W)。

2、主工作台控制:

主工作台由變頻器帶動變頻電機進行拖動運行。工作台的運動動作有步進、步退、前進、後退等,由安裝在床身側的8個限位(前進及後退各4個)接近開關來控制。步進、步退操作為按下運行,鬆開即停止運行,且步進、步退不受油壓及各限位接近開關的限制(可自由設置),此種工況是針對於用戶檢修油路及工作台下其它設備而設置。

按下前進、後退操作按鈕時,工作台按已設定的速度進行自動運行。當工作台限位桿接觸到第一個限位接近開關時,工作台按已設定的預減速速度進行減速。接觸到第二個限位接近開關時,工作台減速。接觸到第三個限位接近開關時,PLC給出停止指令,同時換向進行逆向運行。工作台運行時,如果越位接觸到第四個極限安全限位接近開關,PLC程序將讓工作台強制性停止或換向(按觸摸屏設置),以防止工作台衝出去。

如果要求工作台停止運行,可按停止按鈕即可斷開工作台控制電路,工作台便制動停車。此時變頻器直流母線上電壓通過制動單元將能量回饋給電網。

工作台在運行過程中,若潤滑油泵電機迴路或工作台電機迴路故障,工作台會在切削過程走完此一行程,在前進末了或後退時才能停止。設置這個保護環節的目的是在切削過程中發生故障突然停機,會造成刀具損壞,或影響加工工件的表面質量。因此發生故障后,讓它在後退末了時停機。

3、潤滑油泵控制

工作台運行時需加以潤滑,所以工作台在開動時必須開動潤滑油泵,在電控柜上,潤滑泵控制開關共有三個工作位置,向左位置為?自動運行?,中間位置為?零位?,向右位置為?連續運行?。工作台不工作而需要潤滑泵運行時,將此開關置於?連續?位置,工作台自動工作時,此開關置於?自動?位置。

油泵電機工作后,潤滑泵上油,至一定壓力時,壓力開關接點接通,為工作台自動工作準備條件。

4、橫樑控制迴路

橫樑運動有上升、下降移動,橫樑放鬆、夾緊動作。

橫樑動作在PLC程序中與工作台運動有聯鎖,只有在工作台停止工作時,才能操作橫樑運動。反之,只有當橫樑運動已停止且已夾緊時,工作台才能操作運行。

需要橫樑作上下移動動作時,按下相應操作按鈕,此時橫樑夾緊放鬆電機運行,橫樑逐漸放鬆,當碰到放鬆行程開關后,橫樑放鬆夾緊電機停止,然後橫樑作上下移動。當上下移動到位或碰到橫樑上升限位行程開關或下降限位行程開關后,橫樑停止運行。橫樑夾緊電機動作,將橫樑逐漸夾緊。橫樑放鬆夾緊電機採用變頻器傳動,當夾緊力矩達到設定力矩時,橫樑放鬆夾緊電機自動停止運行。此時,工作台才能操作運行。

橫樑下降時,當下降按鈕鬆開后,橫樑電機尚有回升動作以消除絲桿與螺母間隙。此時將逆向上升運行一段時間,然後停止夾緊。此時間由用戶在觸摸屏上可自由設置。

5、抬刀控制電路

電控柜上有3個刀架抬刀開關,在工作台運行中需要哪個刀架抬刀,可將相應抬刀轉換開關置於?開?位置。刨床採用直流電磁鐵抬刀,工作台後退時,PLC程序將讓抬刀接觸器接通,然後經過全橋整流模塊,給抬刀線圈加上直流電壓,抬刀動作。當工作台前進時,抬刀線圈斷電。

6、刀架控制電路

刀架的控制有快速移動和自動進給兩種工作狀態。當裝在進給箱上的快速移動與自動進給轉換手柄放在?快速移動?位置時,在懸挂按鈕站上操縱相應操作按鈕,刀架按所需要的方向作快速移動。刀架電動機只有一個運動方向,刀架運動方向的改變是靠機械來實現的。

當自動工作時,手柄應放在?自動進給?位置,保證工作台自動工作時不能進行快速移動。工作台後退末了,刀架電動機得電使刀架進刀。前進換後退時,電動機短時反向運動,使進刀機構複位,準備下一次進刀。懸挂按鈕站上,刀架及橫樑的按鈕邊為按下工作,鬆開停止狀態。

7、觸摸屏的操作及顯示

觸摸屏操作時只需用手指輕觸屏的表面即可。觸摸屏可顯示及設置各種工藝參數、運行狀態等,用戶可根據顯示進行操作設置、查詢。

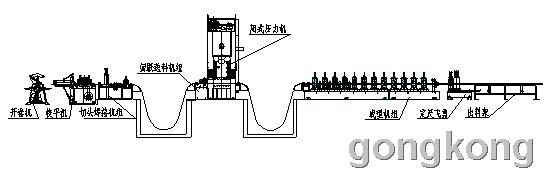

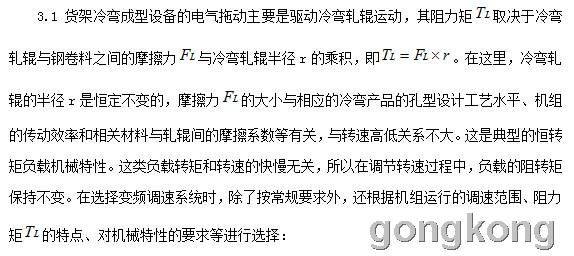

應用解決方案四、森蘭SB70變頻器在貨架冷彎生產線上的應用

1、系統構成。

1.1 貨架冷彎成型工藝流程:開卷——校平——切頭焊接——在線伺服送料沖孔——成型冷彎軋制——矯直——定尺切斷(或伺服跟蹤切斷)——打包——後期噴塗處理等。森蘭SB80B工程型矢量控制變頻器主要應用於成型冷彎軋制過程,也可應用於開卷和校平機組的速度匹配系統。

圖1 貨架冷彎成型生產線簡圖

1.2 根據貨架組件(橫樑)的冷彎成型孔型設計及冷彎成型工藝要求,貨架組件(橫樑)冷彎機組共有12站牌樓構成,貨架組件(立柱)冷彎機組一般有17站以上牌樓構成,其基本工作原理相同,只是工作負荷和選用的變頻器功率大小有差異,下面主要以橫樑冷彎機組的應用為例進行討論。鋼卷料由第一站牌樓前的帶料導引裝置將鋼帶穿入冷彎機組進行冷彎成型加工,該冷彎機組主動力由30kW的森蘭SB70矢量控制變頻器和非同步變頻電機驅動系統構成,各牌樓間的動力傳遞可採用鏈傳動或齒輪組來實現;主控系統選用MELSEC FX2N-32MR可編程式控制制器,閉環控制反饋信號由2000脈衝/轉的旋轉編碼器被動測量提供信號開關量並測長,根據所選的編碼器的線數以及你要走的位置量,確定好對應的計測脈衝數,然後設置PLC,使其在計測到相應的脈衝數時產生相應的動作以實現產品定長切斷的精確控制,其基本長度控制精度可達±0.5mm以上,可重複長度控制誤差分佈範圍最大不超過1mm。

1.3 系統硬體結構的主要配置:

(1)選用是FX2N-32MR,外加FX2N-232-BD通訊模塊。各1隻

(2)觸摸屏選用型號為:GP37W2-BG41-24V,或採用微機控制上位機系統。

(3)KOYO旋轉編碼器TRD-NH1200-RZ及測量輥、24V開關電源,各1台

(4)30kW的森蘭SB80B工程型矢量控制變頻器,1台

(5)三相籠型交流非同步電動機:Y系列,4極,22kW,1台。

(6)其它電氣選配件,如:配置PG速度控制卡獲得編碼器的速度反饋信號,內置直流電抗器。通常變頻器在實際應用中還需要制動單元與制動電阻在再生狀態時獲得足夠的制動力矩。

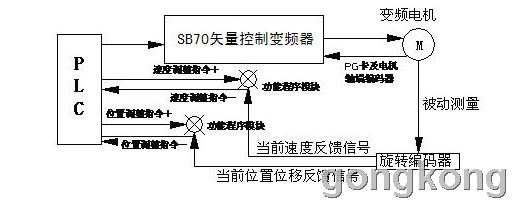

2、電氣閉環無級控制系統原理

2.1 要實現貨架組件(橫樑)的冷彎成型機組的閉環無級控制,必須根據變頻器和變頻電機的特性,即高性能閉環速度矢量和轉矩矢量控制性能;採用精確磁通觀測器的轉子磁場定向的真正閉環(採用有速度和無速度感測器)速度和轉矩矢量控制演算法來完成;即在一定載荷下變頻器所存在的理想加速和減速特性曲線,或根據不同的品牌和規格的變頻器的特性參考資料、冷彎機組加工件的負荷特性、電機的負荷特性等進行適時調整。本系統採用帶PG v/f控制模式,基本控制原理如圖2:

圖2 系統閉環無級控制原理圖

2.2 基本控制思想為:森蘭SB70矢量控制變頻器和變頻電機構成內閉環控制系統,旋轉編碼器與PLC構成系統外部閉環控制系統;即1)、根據旋轉編碼器測量反饋的當前速度信號適時調整變頻器的輸出驅動頻率值,從而保證變頻電機能以要求的速度平穩運行;其還表現在必須根據具體冷彎產品的成型工藝要求、負荷波動規律等選擇相應的速度控制模式,即初時運動加速度與加速控制時間、平穩運行速度與距離、減速運動加速度與控制時間等進行變頻器的適時調整,確保主機運行及控制反饋運行過程的平穩,消除不穩定形成的系統超差故障;2)、根據旋轉編碼器的脈衝測量數反饋當前冷彎機組主電機的位移信號及預先設定的控制方案,適時調整變頻器的輸出驅動頻率值,使變頻電機先以較高的速度運行到接近冷彎產品控制切斷長度的位置后,將速度平穩降到較低的速度下工作,並在切斷控制處準確制動停准,必要時可採取機械抱閘系統來輔助快速定位,再通過輸出控制點發出切斷控制信號實現液壓停剪;PLC控制系統在工作過程中實時採集運行數據,並不斷地與存放在軟體控制數據塊里的標準位置參數進行比較和控制決策,從而達到快速準確定位、提高作業效率的目的,並與監控系統交換工作信息以實現生產管理系統的全面動態管理。

2.3 在我公司進口的貨架組件(立柱)冷彎生產線控制系統中,可編程式控制制器主要用作下位機,檢測各狀態點的狀態,直接控制系統的啟、停和其他控制單元的投切,並將各點的I/O狀態通過控制板卡送給上位機——計算機,計算機綜合可編程式控制制器和其他設備的數據,做出相應的處理和顯示。

3、變頻器的選型依據及容量的確定

(1)選擇較為簡易的V/F控制方式的變頻器應用於:開卷機、校平機、壓力機等單機運行的變頻調速控制與整線速度上的匹配。(2)選擇有反饋的矢量變換控制方式應用於冷彎成型機組和在線液壓停剪設備系統中,主要是為了實現精確的速度控制和反覆運行於接近零速區的位置定位和液壓停剪功能,目前可實現的位置控制精度可達到±0.1mm以上,精度越高其生產效率會明顯下降,甚至產生位置定位震蕩,根據貨架產品的工藝特點,位置精度控制在±0.5mm左右較合適,貨架冷彎機組主動力系統主要採用有反饋的矢量變換控制方式,如圖2控制原理。矢量控制通過電動機統一理論和坐標變換理論,把交流電動機的定子電流分解成磁場定向坐標的磁場電流分量和與之垂直的轉矩電流分量,把固定坐標系變換為旋轉坐標系解耦后,交流量的控制就變為直流量的控制,這樣交流電動機便能等同於直流電動機,從而獲得直流電動機一樣的控制性能。目前,交流電力拖動已完全可以與直流電力拖動相媲美。

3.2 其次對冷彎機組成型功率的計算和確定。機組驅動動力常由實際經驗推定,可參考部分機組的標準規範和經驗設計參數,也常用旋轉承受成形反力(荷重)的輥所需要的成形扭矩來求,如:成形扭矩T=P(成形荷重)×L(輥間接觸長度),且實測值常高於計算值;其中也給出了電縫管的計算經驗公式等。實際上不同的廠家對機組功率設計的標準也不同,機組傳動效率上也存在一定的差異(如:鏈傳動與齒輪傳動),如某公司的進口生產線,其成型寬度為:226mm,成型角為360度,卷料厚度達到3.0mm,選用卷料設計材質為SS490,機組主功率為37kW,而國產設備冷彎產品成型寬度為:336mm,最大成型角為1080度,常規產品成型角為720度,卷料厚度達到4.0mm,選用卷料設計材質為SS490,機組主功率為132kW,類比可發現其差異較大。特別是當卷料厚度誤差出現超差的情況下,機組負載情況就會發生突變,冷彎成型力就會附加板料厚度上的軋制力,系統將會出現停頓過載現象,為此也必須加以考慮。由於工作在矢量控制方式下,因此它能提供足夠大的啟動轉矩。

3.3 最後為選用變頻器的容量,其有很多因數決定,例如電動機容量、電動機額定電流、電動機加減速時間等,其中,最主要的是電動機額定電流。為了獲得變頻器理想的控制性能,一般變頻器功率應當滿足:變頻器功率≥K×1.732×Vm×Im

K為電流波形校正係數,Vm為電機額定電壓,Im為電機額定電流。

3.4 交流變頻調速是通過變頻器來實現的,對於變頻器的容量確定至關重要。合理的容量選擇本身就是一種節能降耗措施。根據現有資料和經驗,比較簡便的方法有三種:

(1)、電機實際功率確定法:首先測定電機的實際功率,以此來選用變頻器的容量。

(2)、公式法:設安全係數取1.05,則變頻器的容量Pb=1.05Pm/hm×cosy(kW)

式中,Pm為電機負載;hm為電機功率。計算出Pb后,按變頻器產品目錄可選出具體規格。

(3)、電機額定電流法:變頻器容量選定過程,實際上是一個變頻器與電機的最佳匹配過程,最常見、也較安全的是使變頻器的容量大於或等於電機的額定功率,但實際匹配中要考慮電機的實際功率與額定功率相差多少,通常都是設備所選能力偏大,而實際需要的能力小,因此按電機的實際功率選擇變頻器是合理的,或根據具體選用的變頻器品牌和性能進行選用。貨架組件(橫樑)冷彎機組的主要功耗包括:用於貨架組件(橫樑)彎曲變形功率、克服輥子與工件之間的摩擦阻力及輥子軸承摩擦阻力、克服機組傳動阻力及功率損耗,一般採用經驗測算方法與簡單公式計算後放大倍數的方法共同核算,通常還根據冷彎成型的成功案例進行類比測算,並依此確定具體型號變頻器的實際功率;本方案中選擇的變頻器的實際功率約為22kW。

3.5 由於森蘭SB70矢量控制變頻器具有多段速度選擇功能:它有正轉運行/停止、反轉運行/停止、外部故障、故障複位、多段速指令1、多段速指令2、點動頻率選擇、外部基極封鎖指令、多段速指令3、多段速指令4、加減速時間選擇、非常停止、多功能模擬量輸入等端子,可以通過PLC的輸出點直接控制輸入端子的ON/OFF狀態來實現變頻器速度的上升、下降和精確停車。每檔速度的大小可由變頻器功能預置來設定。

3.6 制動電阻的選擇:內置直流電抗器,功率因數≥0.94,電源輸入諧波小,並能有效防護浪涌、電壓和毛刺,延長內部電路元件的壽命;一般在其推薦的電阻功率和阻值內選擇,對於電機轉速較高的機組情況可以適當減小電阻得到較高的制動力矩,如果最小值不能滿足制動力矩的話,需要更換大一級功率的變頻器。

3.7 綜合多種因素,我們選定了森蘭SB70矢量控制變頻器,特別是該系列產品的零伺服功能(對電機在停止狀態被保持性能)對實現貨架組件(橫樑)的冷彎成型的定位控制及滿足液壓停剪的生產控制要求很有效,能進一步提高了貨架組件的成型質量和生產效率。

4、外部介面設計

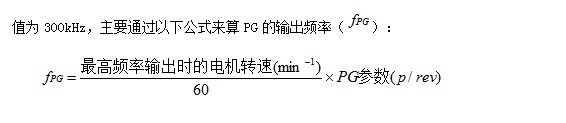

4.1 三菱FX2N型PLC內置多個高速計數器。經過測量測試,選擇採用兩相兩計數輸入、應答頻率為30kHz的C251計數器,將旋轉編碼器的A、B輸出端與PLC的X0、X1輸入點相連,可以穩定地捕捉貨架組件(橫樑)冷彎機組上加工產品所需要的閉環控制反饋信號,實現冷彎產品的加工長度、位置定位后的程序比較及控制信號的輸出,實現冷彎產品的定長液壓停剪動作。機組最大運行速度限制計算為:測量輥周長與應答頻率為30kHz的乘積再除旋轉編碼器的每轉脈衝數,如我司選用的測量輥直徑為Φ60mm,周長為188.5mm,則每秒最大運動位移為:188.5mm×30000÷2000=2.827m,貨架組件(橫樑)冷彎機組的最大理論運行速度在169米/分以內的要求,一般運行速度設計在20米/分左右。PG輸出脈衝檢出的最高

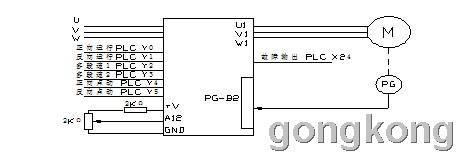

4.2 上位機對森蘭SB70矢量控制變頻器的多段速輸出控制,可以通過控制輸出端的通斷信號對多段速指令進行選擇或通過相關控制板卡輸出模擬信號0~±10V到多功能模擬量輸入端進行在線自適應正反轉、高低速、運動定位停止控制等。具體見圖3:

圖3 森蘭SB70矢量控制變頻器的PLC控制簡圖

4.3 由於森蘭SB70矢量控制變頻器具有轉矩響應≤10ms;轉矩控制功能,零伺服及位置控制功能;對於冷彎機組遵循“加速—運行—減速—低速運行正反轉調整—停止”為一個運行周期的控制模式,每一周期中的間隔是冷彎產品的切斷過程及系統動作複位。特別是針對上述運行周期中的“停止”概念,要理解為零伺服功能狀態,加上外部PLC或PC等信號或模擬量指令下實現電機的停止狀態並被保持。合理設置這些參數,可以調整定位運行的切斷控制精度及機組的生產效率,使它適合負荷的要求。

4.4 在試運行中如果發生亂調和振動等起因在控制性能的故障時,請對照帶PG矢量控制的模式調整參數,即速度控制的比例增益和積分時間參數、對應頻率切換速度控制增益、速度控制的一次延長時間、選擇載波頻率等。在具體運行過程中可以通過PID控制模塊實現運行速度的控制與定位調整,以實現同步控制,即實現把速度指令與速度檢出值的偏差接近零。

4.5 主要控制誤差來源於機械製造誤差、測量輥反饋測量精度及選用的冷彎軋制材料的表面質量和成型工藝,這也是本次應用成功的關鍵。系統的機械控制精度對電氣系統的控制精度存在一定的影響,可通過電氣上的通電保持和實際的轉矩平衡、適當的機械定位抱閘及加工原料的平整度等方面進行綜合控制以縮短系統的在線調試時間和周期。為保證冷彎組件的質量和生產成本,還必須定期對旋轉編碼器測量輥的磨損進行校準修正、相關外圍機組參數變化或調試過程中的機組再調整、機組的維護保養等,從而盡量在很多場合達到較高精度位置控制的要求。並根據具體產品進行參數優化和性能分析,以提高系統的廣泛適應性。

5、應用效果

森蘭SB70矢量控制變頻器控制實現的多段速系統控制確保了貨架冷彎機組的自動化控制要求,具有運行穩定可靠,定位精度高等特點。實踐也證明森蘭SB70矢量控制變頻器完全能滿足貨架冷彎機組的調速和基本定位控制要求,提高了生產效率。此種變頻器控制方式也可用於其他需要速度配合及定位控制的電機變頻調速系統。

根據今後貨架冷彎機組的自動化發展方向,將成型速度的設定與控制理論的發展與應用、成型輥輥型設定與實時調節、具體機械設備的故障診斷的處理與顯示等與具體的電流矢量控制通用變頻器、PLC控制功能和發展相結合,特別是無速度感測器矢量控制變頻器技術的發展與成熟,必然能促進貨架冷彎機組的整體自動化發展水平。

應用解決方案五、森蘭變頻在離心鑄管機上的應用

一、 鑄鐵管的生產過程

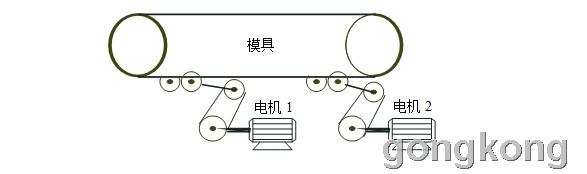

四川崇州鑄管廠生產城市自來水供水管的大口徑的鑄鐵管,為減少管壁的厚度,又要保證鑄鐵管的質量,生產大口徑的供水管方法採用離心澆注,即將高溫融化了的鐵水倒入模具中,再將模具高速旋轉。由於離心力的作用,鐵水很快在模具中成型,維持數分鐘后,鐵管溫度下降到大約700 ~800 時逐漸降速到零,開模取管。鑄管機模具放在前後四個傳動輪上,原來的傳動方式是兩台37kW的電磁調速電機經皮帶輪傳動。如圖4所示。

圖4 鑄管機傳動示意圖

二. 鑄管機的負載機械特性

鑄管機負載特性為大慣性負載,而且,起動前需加一定量的鐵水,又是重載起動。電磁調速器低速轉矩較差,要保證生產的正常進行,電動機的容量選得較大。如圖4所示,鑄管機傳動由兩台37kW的電機共同承擔,因此兩台電機之間存在同步問題。電磁調速器調同步比較困難,原來用人工調節同步往往難以保證。不同步時,只有一台電動機出力,這台電機處於超載運行,另一台電動機處於發電狀態,這樣對電機運行是不利的,有時可能損壞電動機。

三. 鑄管機的變頻調速

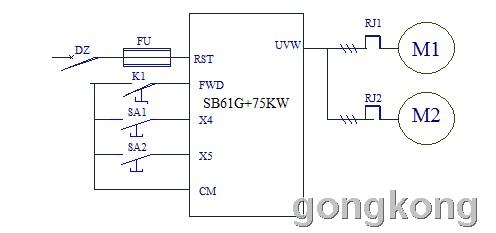

根據以上的情況,選用森蘭SB61G+系列變頻器。如果用兩台37kW變頻器,就需要考慮同步控制,這樣做同步效果好,但需外接同步器比較麻煩。用一台75kW變頻器控制兩台電動機,由於兩台電動機的特性有一定的差異,其速度也會有速度差,如果速差不大還是可以滿足使用要求。鑄管機對兩台電機的同步要求不高,為簡單採用電機並聯,選用一台SB61G+75KW變頻器拖動兩台37kW電機運行,為保護電機,每台電機需裝熱繼電器,如圖8-2中的RJ1、RJ2。設定F01=3,調速用X4、X5端子按鈕控制,按X4升速,按X5降速。停車時間設為120s,降速到變頻器的輸出頻率5Hz時,啟用直流制動。現場測試,有一台電機的線電流為57A,另一台電機的線電流為38A,調整變頻器的特性曲線,使兩電機的線電流之差盡量縮小。變頻調速控制原理如圖5所示。

圖5 鑄管機變頻控制原理圖

四. 改造后的效果

鑄管機經變頻改造后,調速方便,不需要在運行中調同步就可做到兩台電機負荷分配基本均勻。轉速可調到1200r/min以上,運行平穩。變頻器取代了電磁調速器后,有較好的節能效果,據鑄管廠用電度表測試,節能在22%上下,經濟效益明顯。

應用解決方案六、森蘭SBH高壓變頻器在萬噸級水壓機上的應用

1引言

煙台台海瑪努爾核電設備有限公司(THM)是煙台市台海集團有限公司於2006年12月15日創建的專業致力於“百萬千瓦級壓水堆核電站”迴路主管道生產的企業。同時也是全國唯一一家同時具備二代和三代核電主管道生產能力的製造企業。該公司在原有的6000噸水壓機的基礎之上於2012年8月再次購進萬噸級水壓機,如圖2所示。

為了響應國家節能降耗的號召,提高生產效率和系統的穩定性,該萬噸水壓機水泵的高壓拖動電機採用全數字交流變頻調速系統來控制。高壓變頻器直接串聯於高壓電源與電機之間,對高壓拖動電機速度進行調節,進而調節水壓機所需壓力的大小。整個萬噸級水壓機系統採用集散控制系統(DCS)。通過計算機和本地控制,既大大的提高了系統的自動化程度,滿足了生產要求,節約了能源,同時提高了萬噸級水壓機系統的可靠性和運行的靈活性,降低了運行維護成本,為企業帶來更大的經濟效益。

2 萬噸水壓機的運行工況

2.1水壓機水泵的運行工況

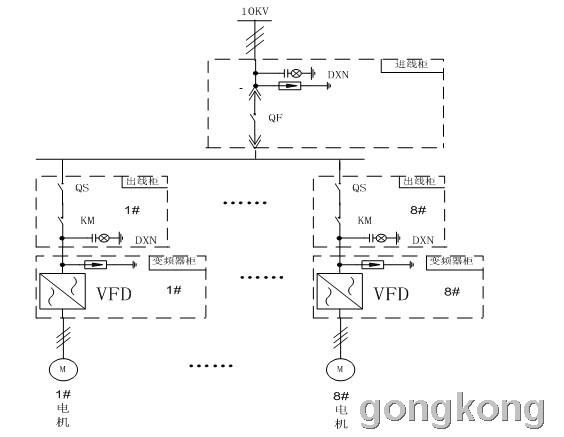

煙台台海瑪努爾核電設備有限公司(THM)三期鍛造分廠新購進的萬噸級水壓機水罐分有12級水位自動檢測系統,由八台710KW/10KV的高壓電機分別拖動1#~8#三級柱塞式往複泵往水壓機高壓水罐供水,任意一台往複泵分別有“打壓”和“打循環”兩種狀態(“打壓”是通過閥門使水泵往高壓水罐增壓過程(電機運行在50HZ),“打循環”是通過閥門調節水在主管道中循環的過程(電機運行在30HZ))。

當高壓水罐水位低於9級水位時,按水泵號序將水泵由“打循環”狀態提升為“打壓”;當高壓水罐水位高於9級水位時,按水泵號序將水泵由“打壓”狀態降為“打循環”狀態。整個運行過程由DCS控制,實現完全自動化的過程。

2.2高壓電機參數:

3 交流變頻調速系統方案

為了提高整個水壓機系統的安全可靠運行性,保證系統的不間斷運行。1#~8#三級柱塞往複泵既互為備用,同時也要有獨立性(方便分別檢修)。交流變頻器調速系統採用一拖一(不帶工頻旁路)方案圖3,通過高壓水罐內的壓力變送器反饋,由後台DCS系統實現閉環控制。

圖 3 變頻調速系統(一拖一不帶工頻旁路)方案

經過市場比對和產品穩定性觀察,採用森蘭SBH系列高壓變頻調速系統作為該萬噸級水壓機水泵的調速裝置。

3.1 森蘭SBH系列變頻器特性

3.1.1高—高變頻調速系統

森蘭SBH系列高壓變頻器產用“單元串聯多電平”結構,直接10KV輸入,輸出側0~10KV可調節,無需加裝升壓、降壓變壓器可直接拖動電機運行。變頻器內部每相單元串聯級數8級,其配置考慮有12.5%的冗餘度。

3.1.2 單元旁路功能

森蘭SBH系列高壓變頻器提供單元旁路功能。在任意單元出現故障后,變頻器自動將該單元及同層單元旁路(切除),實現不間斷工作,提高變頻器的可靠運行性。

3.1.3 轉速跟蹤功能(帶速重啟功能)

森蘭SBH系列高壓變頻器從用戶本身出發,對負載的拖動電機配備有電機轉速跟蹤起動功能。在電機未停止轉動的狀態下,自我的檢測電機的轉速,同時輸出與之相應的頻率與電壓,加快電機起動過程,減輕電機與負載的機械衝擊,並且可完全避免帶速起動過程中的衝擊電流。

3.1.4 自適應性和完善的保護功能

森蘭SBH系列高壓變頻器對我國的電網適應性強,電網電壓波動在-35%~+10%範圍內不會停機,掉電30S內上電自動重啟。

同時該高壓變頻器為電動機和設備本身提供了完善的保護功能,包括過流、過壓、過載、過熱、缺相、欠壓、負荷過重等。

3.1.5 無功損耗低,輸入、輸出功率因素高,諧波含量低

森蘭SBH系列高壓變頻器為電壓源型高—高變頻器,其內部大量的濾波電容為電機提供無功功率,其接入網側功率因素大於0.96(>20%負載)。該高壓變頻器的工作效率高達97.0%。

由於森蘭SBH系列高壓變頻器輸入側採用的是移相整理技術,輸入諧波小於3%,遠超國家標準要求。而在變頻器輸出側採用的是多重PWM波形疊加方式,輸出電流諧波同樣小於3%,運行過程中不會對電機絕緣性產生任何影響。

3.1.6 I/O擴展功能,控制系統自動化程度高

森蘭SBH系列高壓變頻器I/O板介面已經實現全參數化,方便外部的擴展,易於改變控制邏輯關係,適應多變的現場需要。該變頻器內置PID調節器,可開環運行,也可實現閉環控制。同時可接受和輸出包括0~24mA、0~10V等多種信號。

3.1.7 模塊化設置,方便安裝與維護

森蘭SBH系列高壓變頻器實現單元的模塊化,方便更換與維修。全中文的人機界面,更人性化的設計適應於不同層次水平的人員操作。

4 變頻器設備節能預算

4.1直接效益

煙台台海瑪努爾核電設備有限公司的萬噸級水壓機於2012年10月14日投產。正常工作狀態下有4台往複泵會處於“打壓”狀態,而剩下的4台往複泵處於“打循環狀態。”

根據與以往未使用變頻調速系統的水壓機比較表格如下:

表 1 未使用變頻調速系統與使用變頻調速系統參數比較表

根據上述表格可以看出水壓機安裝變頻器節能效益主要來自於“打循環”狀態。可以看出萬噸級水壓機變頻調速系統節電率在18.5%左右,節電效果明顯。

4.2間接效益

4.2.1 監控方便

使用變頻調速系統后,由於森蘭SBH系列變頻器自帶電動機保護功能和運行狀態監視,不需要再增加額外的電動機保護設備,減少設備投入。同時森蘭SBH系列變頻器產用全中文人機界面,顯示參數可選擇性,能同時顯示輸入電壓、輸出電壓、輸入電流、輸出電流、運行頻率及電機轉速(理論值)。

4.2.2 電機軟啟動

使用變頻調速系統后,所有八台往複泵機組都能實現軟啟動方式,電機啟動電流遠小於額定電流,啟動時間相應的延長,對電網無較大衝擊,從而有效的減輕起動時的機械轉矩對電機的機械損傷,更好的保護電機與水泵,延長這些設備的使用壽命。

4.2.3 機組運行噪音和震動減小

使用變頻調速系統后,當往複泵處於“打循環”狀態時,由於運行頻率的降低,震動及噪音同時減小,延長了設備的使用壽命。

5 結束語

煙台台海瑪努爾核電設備有限公司萬噸級水壓機項目採用高壓變頻調速系統,電機實現了軟啟動,整個過程實現自動化控制。同時由變頻器監視整個拖動電機組的工作狀態,適時的對拖動電機提供保護,大大的增加了系統的安全運行係數,也方便了人為的對整個系統的觀察與控制。