目 錄

摘 要. ⅡAbstract Ⅲ第一章 引言... 1第二章 工作空間的確定... 52.1 工作空間的介紹... 52.2工作空間的求解... 5第三章腕部結構的確定... 73.1 腕部電機諧波減速器的確定... 73.2 腕部殼體結構的確定... 83.3 腕部軸承端蓋的確定... 9第四章小臂結構的設計... 114.1 小臂電機諧波減速器的確定... 114.2 小臂軸承端蓋的確定... 114.3 小臂殼體結構的確定... 11第五章大臂結構的設計... 135.1大臂電機諧波減速器的確定... 135.2大臂殼體的確定... 155.3大臂軸承端蓋的確定... 16第六章腰上結構的設計... 186.1 腰上電機諧波減速器的確定... 186.2 腰上軸承端蓋的確定... 206.3腰上殼體結構的確定... 21第七章腰下結構的設計... 237.1腰下電機諧波減速器的確定... 247.2腰下軸承端蓋的確定... 257.3腰下殼體結構的設計... 26總 結... 27主要參考文獻資料... 28致謝... 29摘要焊接是機器人技術的一個重要應用領域,焊接機器人在工業發達國家應用已經很普遍,但在我國應用還比較少且主要為進口。採用機器人焊接是焊接自動化發展的方向。本次畢業設計是針對某企業的實際需要,設計一台可完成長方體形類的箱體蓋、底與壁平面焊縫弧焊的機器人,各尺寸變化範圍如下:B =200-350mm,L=400-500mm,H=(100-600)mm,材料壁厚1.5—3mm。要求該焊接機器人的腰-大臂-小臂為R5-R4-R3型關節,腕部為R1-R2型關節,腕部兩部電機的功率均為1.0KW。 首先根據焊接對象及工藝的要求,確定工作空間參數即大體確定腰部、大臂、小臂、腕部、手部的長度範圍,由於要考慮到各個安裝部件的尺寸所以它們的具體的長度要綜合考慮各個部件后再進行確定。然後由於給定了腕部電機和手部電機的功率均為1.0KW的R-R型關節,所以我們先要確定各個部分的結構形式,考慮到控制精度的要求,以及簡單的的結構形式,各個關節均選擇電機直連,由於電機轉速很高不能直接和各部件相連,選擇諧波減速器進行減速。然後通過凸緣聯軸器進行連接。 確定好各個關節的連接方式后且已經知道了腕部和手部電機的功率先確定腕部和手部的結構,估算一下腕部、手部的重量,進行R3電機的選擇,然後按照上述方法進行選擇。選完電機后選擇諧波減速器,諧波減速器的選擇根據電機的輸出速度和減速輸入功率確定,確定好諧波減速器后,就可以確定凸緣聯軸器尺寸。 每個元件的安裝和定位都會在下面的文字和圖中介紹,其中臂與臂之間採用了卸荷結構,避免了每個臂的重量直接由諧波減速器承擔,只讓諧波減速器承受轉矩。在臂與臂之間的軸向定位中選擇了半透蓋的結構。關鍵詞:工作空間、臂結構、電機、諧波減速器AbstractWelding is an important application field of robotics, welding robot application in industrialized countries, but less used in China mainly imported.The use of robotic welding is the direction of welding automation development. The graduation project is for the actual needs of a company to design a box cover to be completed by the rectangular-shaped class, at the end of the wall plane weld arc welding robot .The size range is as follows:B =200-350mm,L=400-500mm,H=(100-600)mm,B =200-350mm,L=400-500mm,H=(100-600)mm,Wall thickness of material 1.5—3mm.Requirements of the welding robot's waist - boom - R5,-R4-R3, joint arm, wrist R1-R2, joints, wrist, two motor power are 1.0kw.First, according to the welding object and process the request, determine the parameters of the working space in general to determine the length of the waist, arm, forearm, wrist, hand. To take into account the size of the various installation components to their specific length and comprehensive consideration of the various components and then determined.Then given the power of the wrist motors and hand motor are 1.0kw rr-type joint, so we need to determine the various parts of the structure.taking into account the control precision, and simple structure, each joint to select the motor directly connected,.Due to the high motor speed can not be directly connected to various components, select the reducer to slow down. And then through the flange coupling connection, And then through the flange coupling connection.Determine the connection of each joint, and already know the power of the wrist and hand motor to determine the structure of the wrist and hand, to estimate the weight of the wrist, hand, and r3 motor options, and then follow the above method to choose. Finished selecting the motor, select the harmonic reducer, reducer of choice based on the motor output speed and slow down the input power to determine, to determine the good harmonic reducer, you can determine Flange Couplings size.The installation and positioning of each component are described in the following text and figure, between the arm and the arm, unloading structure, to avoid the weight of each arm is directly borne by the harmonic reducer, so that only the harmonic reducer withstand the torque. Selected axial position between the arm and the arm structure of the semi-permeable cover.Keywords:Workspace、the arm structure,、 motor、 reducer

第一章引言現在的社會已經進入信息化時代,科技進步日新月異。生產領域和高科技領域中的競爭日益加劇,產品技術進步、更新換代的步伐不斷加快。焊接機器人在生產加工中越來越重要,使用越來越多。焊接機器人在使用中大大提高了生產效率,減輕了人的勞動強度。焊接機器人之所以能夠佔據整個工業機器人總量的40%以上,與焊接這個特殊的行業有關,焊接作為工業“裁縫”,是工業生產中非常重要的加工手段,同時由於焊接煙塵、弧光、金屬飛濺的存在,焊接的工作環境又非常惡劣,焊接質量的好壞對產品質量起決定性的影響。歸納起來採用焊接機器人有下列主要意義:

(1)穩定和提高焊接質量,保證其均一性。焊接參數如焊接電流、電壓、焊接速度及焊接干伸長度等對焊接結果起決定作用。採用機器人焊接時對於每條焊縫的焊接參數都是恆定的,焊縫質量受人的因素影響較小,降低了對工人操作技術的要求,因此焊接質量是穩定的。而人工焊接時,焊接速度、干伸長等都是變化的,因此很難做到質量的均一性。

(2)改善了工人的勞動條件。採用機器人焊接工人只是用來裝卸工件,遠離了焊接弧光、煙霧和飛濺等,對於點焊來說工人不再搬運笨重的手工焊鉗,使工人從大強度的體力勞動中解脫出來。

(3)提高勞動生產率。機器人沒有疲勞,一天可24小時連續生產,另外隨著高速高效焊接技術的應用,使用機器人焊接,效率提高的更加明顯。

(4)產品周期明確,容易控制產品產量。機器人的生產節拍是固定的,因此安排生產計劃非常明確。

(5)可縮短產品改型換代的周期,減小相應的設備投資。可實現小批量產品的焊接自動化。機器人與專機的最大區別就是他可以通過修改程序以適應不同工件的生產。我國焊接機器人的發展現狀及與國外比較

我國開發工業機器人晚於美國和日本,起於20世紀70年代,早期是大學和科研院所的自發性的研究。到80年代中期,全國沒有一台工業機器人問世。而在國外,工業機器人已經是個非常成熟的工業產品,在汽車行業得到了廣泛的應用。鑒於當時的國內外形勢,國家“七五”攻關計劃將工業機器人的開發列入了計劃,對工業機器人進行了攻關,特別是把應用作為考核的重要內容,這樣就把機器人技術和用戶緊密結合起來,使中國機器人在起步階段就瞄準了實用化的方向。與此同時於1986年將發展機器人列入國家“863”高科技計劃。在國家“863”計劃實施五周年之際,鄧小平同志提出了“發展高科技,實現產業化”的目標。在國內市場發展的推動下,以及對機器人技術研究的技術儲備的基礎上,863主題專家組及時對主攻方向進行了調整和延伸,將工業機器人及應用工程作為研究開發重點之一,提出了以應用帶動關鍵技術和基礎研究的發展方針,以後又列入國家“八五”和“九五”中。經過十幾年的持續努力,在國家的組織和支持下,我國焊接機器人的研究在基礎技術、控制技術、關鍵元器件等方面取得了重大進展,並已進入使用化階段,形成了點焊、弧焊機器人系列產品,能夠實現小批量生產。我國焊接機器人的應用主要集中在汽車、摩托車、工程機械、鐵路機車等幾個主要行業。汽車是焊接機器人的最大用戶,也是最早用戶。早在70年代末,上海電焊機廠與上海電動工具研究所,合作研製的直角坐標機械手,成功地應用於上海牌轎車底盤的焊接。“一汽”是我國最早引進焊接機器人的企業,1984起先後從KUKA公司引進了3台點焊機器人,用於當時“紅旗牌”轎車的車身焊接和“解放牌”車身頂蓋的焊接。1986年成功將焊接機器人應用於前圍總成的焊接,並於1988年開發了機器人車身總焊線。

80年代末和90年代初,德國大眾公司分別與上海和一汽成立合資汽車廠生產轎車,雖然是國外的二手設備,但其焊接自動化程度與裝備水平,讓我們認識到了與國外的巨大差距。隨後二汽在貨車及輕型車項目中都引進了焊接機器人。可以說90年代以來的技術引進和生產設備、工藝裝備的引進使我國的汽車製造水平由原來的作坊式生產提高到規模化生產,同時使國外焊接機器人大量進入中國。由於我國基礎設施建設的高速發展帶動了工程機械行業的繁榮,工程機械行業也成為較早引用焊接機器人的行業之一。近年來由於我國經濟的高速發展,能源的大量需求,與能源相關的製造行業也都開始尋求自動化焊接技術,焊接機器人逐漸嶄露頭角。鐵路機車行業由於我國貨運、客運、城市地鐵等需求量的不斷增加,以及列車提速的需求,機器人的需求一直處於穩步增長態勢。據2001年統計,全國共有各類焊接機器人1040台,汽車製造和汽車零部件生產企業中的焊接機器人佔全部焊接機器人的76%。在汽車行業中點焊機器人與弧焊機器人的比例為3:2,其他行業大都是以弧焊機器人為主,主要分佈在工程機械(10%)、摩托車(6%)、鐵路車輛(4%)、鍋爐(1%)等行業。焊接機器人也主要分佈在全國幾大汽車製造廠,從圖1中還能看出,我國焊接機器人的行業分佈不均衡,也不夠廣泛。

進入21世紀由於國外汽車巨頭的不斷湧入,汽車行業迅猛發展,我國汽車行業的機器人安裝台數迅速增加,2002、2003、2004年每年都有近千台的數量增長。估計我國目前焊接機器人的安裝台數在4000台左右。汽車行業焊接機器人所佔的比例會進一步提高。

目前在我國應用的機器人主要分日系、歐系和國產三種。日系中主要有安川、OTC、松下、FANUC、不二越、川崎等公司的產品。歐系中主要有德國的KUKA、CLOOS、瑞典的ABB、義大利的COMAU及奧地利的IGM公司。國產機器人主要是瀋陽新松機器人公司產品。

目前在我國雖然已經具有自主知識產權的焊接機器人系列產品,但卻不能批量生產,形成規模,有以下幾個主要原因:

國內機器人價格沒有優勢。近10年來,進口機器人的價格大幅度降低,從每台7-8萬美元降低到2-3萬美元,使我國自行製造的普通工業機器人在價格上很難與之競爭。特別是我國在研製機器人的初期,沒有同步發展相應的零部件產業,如伺服電機、減速機等需要進口,使價格難以降低,所以機器人生產成本降不下來;我國焊接裝備水平與國外還存在很大差距,這一點也間接影響了國內機器人的發展。對於機器人的最大用戶—-汽車白車身生產廠來說,目前幾乎所有的裝備都來從國外引進,國產機器人幾乎找不到表演的舞台。

我們應該承認國產機器人無論從控制水平還是可靠性等方面與國外公司還存在一定的差距。國外工業機器人是個非常成熟的工業產品,經歷了30多年的發展歷程,而且在實際生產中不斷地完善和提高,而我國則處於一種單件小批量的生產狀態。

國內機器人生產廠家處於幼兒期,還需要政府政策和資金的支持。焊接機器人是個機電一體化的高技術產品,單靠企業的自身能力是不夠的,需要政府對機器人生產企業及使用國產機器人系統的企業給予一定的政策和資金支持,加速我國國產機器人的發展。

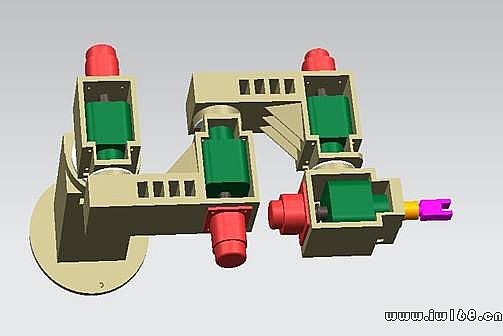

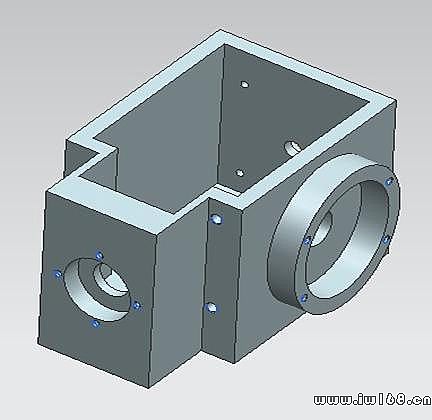

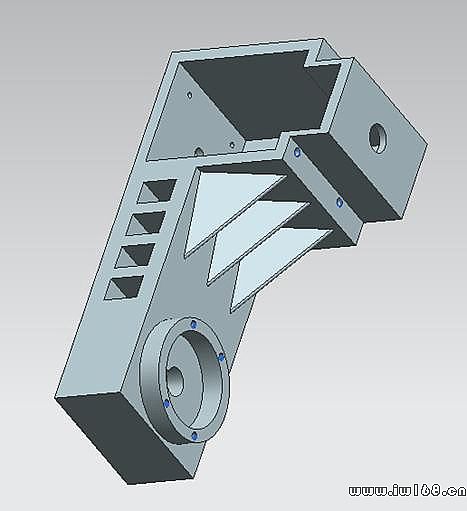

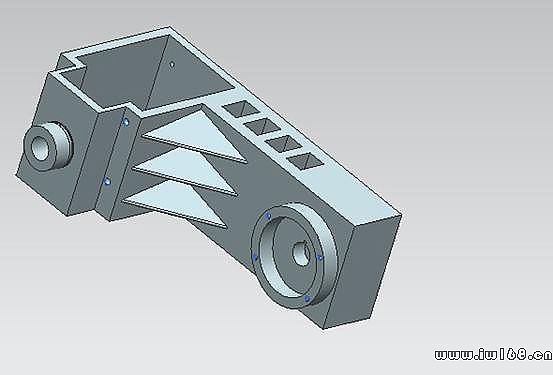

在“十五”期間,我國曾把包括焊接機器人在內的示教再現型工業機器人的產業化關鍵技術作為重點研究內容之一,其中包括焊接機器人。把弧焊與點焊機器人作為負載不同的一個系列機器人,可兼作弧焊、點焊、搬運、裝配、切割作業,產品的標準化、通用化、模塊化、列化設計。弧焊機器人用激光視覺焊縫跟蹤裝置的開發、激光發射器的選用、成像系統、視覺圖像處理技術、視覺跟蹤與機器人協調控制、焊接機器人的離線示教編程及工作站系統動態模擬等。在新的歷史時期,面對新的機遇和挑戰,只有一方面緊跟世界科技發展的潮流,研究與開發具有自主知識產權的基礎製造裝備。另一方面,仍然通過引進和消化,吸收一些現有的先進技術!儘快縮短和別人的差距,並通過應用研究和二次開發,實現技術創新和關鍵設備的產業化,提高我國製造業在國際舞台上的地位。如下圖所示為此次畢業設計的五面體焊接機器人。 圖1 在我國由於各個方面的原因焊接機器人的使用率還比較少。這使得研究五面體焊接機器人任然具有很高的研究價值。本次畢業設計主要是五面體焊機機器人的結構設計。下圖和上圖為本次畢業設計五面體焊接機器人從兩個不同的方向的三維視圖抓圖。

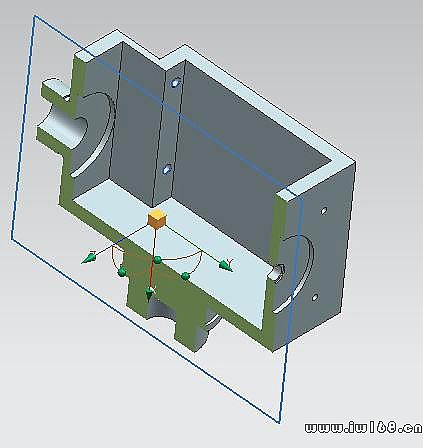

圖1 在我國由於各個方面的原因焊接機器人的使用率還比較少。這使得研究五面體焊接機器人任然具有很高的研究價值。本次畢業設計主要是五面體焊機機器人的結構設計。下圖和上圖為本次畢業設計五面體焊接機器人從兩個不同的方向的三維視圖抓圖。 圖2通過用UG6.0畫出了三維視圖,可以更好的把握零部件的每個結構,已經安裝定位夾緊。

圖2通過用UG6.0畫出了三維視圖,可以更好的把握零部件的每個結構,已經安裝定位夾緊。

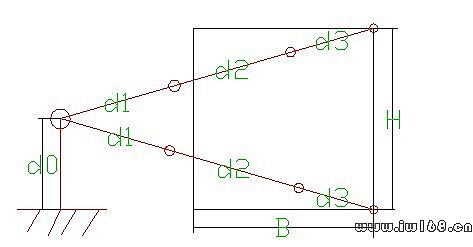

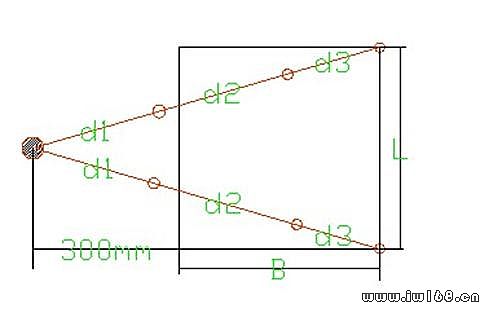

第二章 工作空間的確定2.1工作空間的介紹要設計機器人,首先應該大體確定機器人各個臂以及腰部、手部的大致範圍然後再根據具體部件結構及安裝位置確定尺寸。所謂的“工作空間”就是考慮到機器人的位置姿態后焊接機器人末端執行結構所能到達的地方。工作空間的求法有兩種:一、解析法:就是根據要焊接的位置去逆向的用數學方法去求得各個關節的長度。二、圖解法:就是通過作圖的方法去正向的解出來各個關節的長度。解析法精確但是工作量和工作難度較大,圖解法簡單易懂直觀。所以此次畢業設計用的是圖解法。設計要求如下:本次畢業設計是針對某企業的實際需要,設計一台可完成長方體形類的箱體蓋、底與壁平面焊縫弧焊(如下圖)的機器人,圖中各尺寸變化範圍如下:B =200-350mm,L=400-500mm,H=(100-600)mm,材料壁厚1.5—3mm。要求該焊接機器人的腰-大臂-小臂為R-R-R型關節,腕部為R-R型關節,腕部兩部電機的功率均為1.0KW。 圖32.2工作空間的求解圖解求法如下 先畫一個簡化的模型大致確定各個尺寸以確保手部末端執行部件能夠到達每個焊接點。A:在B、H面上進行計算選取,如下圖。

圖32.2工作空間的求解圖解求法如下 先畫一個簡化的模型大致確定各個尺寸以確保手部末端執行部件能夠到達每個焊接點。A:在B、H面上進行計算選取,如下圖。 圖4先假設工件距離機器認得額距離為300mm,腰部的長度為d0=300mm,手部的長度為d3=100mm。所以: d1+d2+d3?

圖4先假設工件距離機器認得額距離為300mm,腰部的長度為d0=300mm,手部的長度為d3=100mm。所以: d1+d2+d3? (1) B:在B、L圖上進行計算選取,如下圖。

(1) B:在B、L圖上進行計算選取,如下圖。 圖5假設工件距離機器人的距離為300mm如上圖所示,且設d3=100mm。所以: d1+d2+d3?

圖5假設工件距離機器人的距離為300mm如上圖所示,且設d3=100mm。所以: d1+d2+d3? (2)綜合(1)(2)得d0?300,d1?350,d2?300,d3?100,具體長度要根據電機尺寸,諧波減速器,以及安裝定位尺寸具體確定。

(2)綜合(1)(2)得d0?300,d1?350,d2?300,d3?100,具體長度要根據電機尺寸,諧波減速器,以及安裝定位尺寸具體確定。

第三章 腕部結構的確定

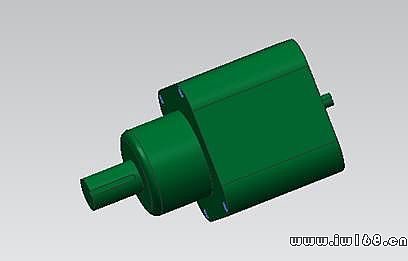

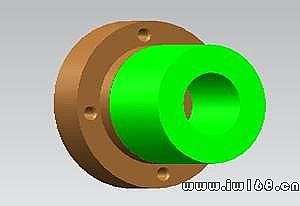

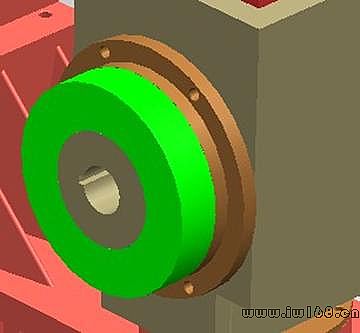

3.1 腕部電機諧波減速器的確定由於腕部電機已經給定為1.0kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(1) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(2) 減速輸入功率為1.0kw(3) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型如下圖;諧波減速器的定位與夾緊(1) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(2) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊 圖6腕部電機選型為GYG-102CC2-T2E 1.0kw的富士伺服電機如下圖:腕部電機的定位與夾緊:(1) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊

圖6腕部電機選型為GYG-102CC2-T2E 1.0kw的富士伺服電機如下圖:腕部電機的定位與夾緊:(1) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊 圖7聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,經查《機械設計手冊》只有選擇凸緣聯軸器連接才符合要求,如下圖:

圖7聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,經查《機械設計手冊》只有選擇凸緣聯軸器連接才符合要求,如下圖: 圖83.2 腕部殼體結構的確定確定腕部整體結構,選擇壁厚為20mm,腕部結構與小臂的結合處是通過半透蓋進行軸向定位,用四個M10的螺釘進行連接半透蓋和腕部。 這裡介紹一下關於腕部與小臂的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭。大體結構如下

圖83.2 腕部殼體結構的確定確定腕部整體結構,選擇壁厚為20mm,腕部結構與小臂的結合處是通過半透蓋進行軸向定位,用四個M10的螺釘進行連接半透蓋和腕部。 這裡介紹一下關於腕部與小臂的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭。大體結構如下

3.3 腕部軸承端蓋結構的確定

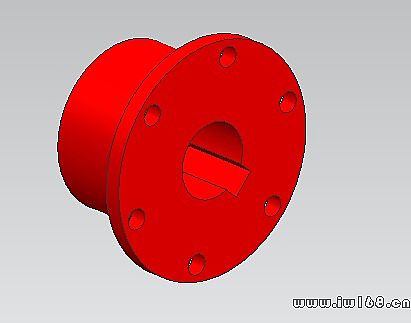

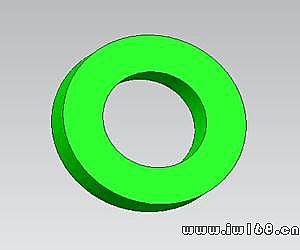

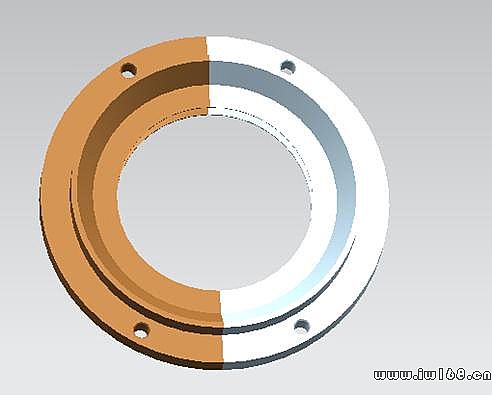

腕部諧波減速器輸出端選擇了一個圓錐滾子軸承,之所以選擇圓錐滾子軸承是因為圓錐滾子軸承能夠同時承受軸向力和徑向力,只有選擇圓錐滾子軸承才能夠滿足要求,經查《機械設計手冊》得圓錐滾子尺寸如下:內徑d=45mm,外徑D=95.並且選用一個與之一個配套的透蓋,進行軸向定位,透蓋也具有密封的作用。如下圖 圖10手部和腕部連接通過一個套筒聯軸器,因為在這裡速度已經降了下來,經查,《機械設計手冊》可以選用套筒聯軸器,套筒聯軸器結構簡單、製造方便。而手部則通過氣壓驅動夾緊工件。本次畢業設計將氣壓部分省略。第四章 小臂結構的設計4.1 小臂電機諧波減速器的確定小臂部的電機已經給定功率為1.0kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(1) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(2) 減速輸入功率為1.0kw(3) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(1) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(2) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊小臂部電機的選擇為GYG-102CC2-T2E 1.0kw的富士伺服電機結構與腕部的電機如上圖同小臂部電機的定位與夾緊:(1) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊4.2 小臂軸承端蓋的確定聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,選擇凸緣聯軸器連接,如上圖同。4.3 小臂殼體結構的確定下面進行小臂殼體結構的設計:小臂三維結構如下圖。選擇安裝電機、諧波減速器出的壁厚為20mm,考慮到腕部電機的安裝需要等,

圖10手部和腕部連接通過一個套筒聯軸器,因為在這裡速度已經降了下來,經查,《機械設計手冊》可以選用套筒聯軸器,套筒聯軸器結構簡單、製造方便。而手部則通過氣壓驅動夾緊工件。本次畢業設計將氣壓部分省略。第四章 小臂結構的設計4.1 小臂電機諧波減速器的確定小臂部的電機已經給定功率為1.0kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(1) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(2) 減速輸入功率為1.0kw(3) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(1) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(2) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊小臂部電機的選擇為GYG-102CC2-T2E 1.0kw的富士伺服電機結構與腕部的電機如上圖同小臂部電機的定位與夾緊:(1) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊4.2 小臂軸承端蓋的確定聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,選擇凸緣聯軸器連接,如上圖同。4.3 小臂殼體結構的確定下面進行小臂殼體結構的設計:小臂三維結構如下圖。選擇安裝電機、諧波減速器出的壁厚為20mm,考慮到腕部電機的安裝需要等, 連接安裝部電機部分和大臂的臂選擇實體結構長度為420mm,厚度為120mm。考慮到結構的重量問題,對中間實體部分進行掏空成4個每隔20mm的60mmx40mm的通孔,孔距離安裝電機的部分臂厚為40mm。同時為了加強結構的穩定性,在小臂的安裝與連接部分我們安裝了三個加強板進行增加結構的穩定性。這裡介紹一下關於大臂與小臂的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭矩。

連接安裝部電機部分和大臂的臂選擇實體結構長度為420mm,厚度為120mm。考慮到結構的重量問題,對中間實體部分進行掏空成4個每隔20mm的60mmx40mm的通孔,孔距離安裝電機的部分臂厚為40mm。同時為了加強結構的穩定性,在小臂的安裝與連接部分我們安裝了三個加強板進行增加結構的穩定性。這裡介紹一下關於大臂與小臂的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭矩。

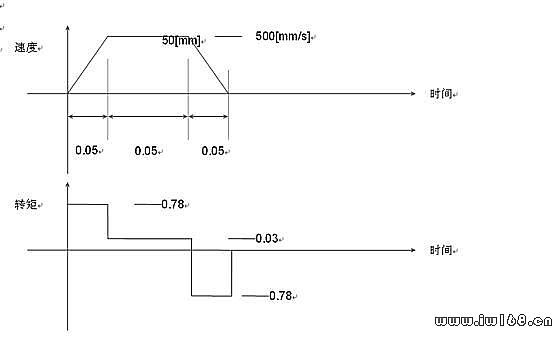

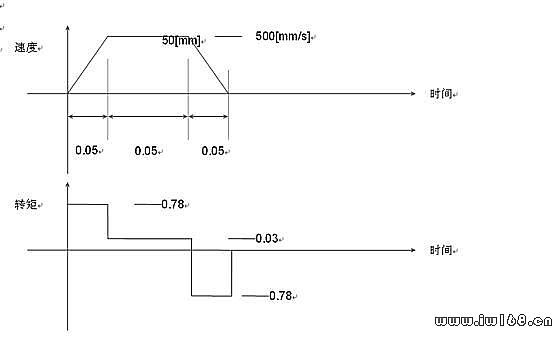

第五章 大臂結構的設計對於大臂的結構設計首先要選擇大臂的電機R3,以下為R3電機的選擇計算步驟:(1) 計算負載慣性矩Jl1、等效電機軸直徑為d=40mm,長度為400mm J1= (

( )

) =

= (

( )

) =7.9x

=7.9x kg .

kg . (2) 1、假定可動部分J2,重量60kg。等效b=100mm,h=120mm,l=637mm. V=

(2) 1、假定可動部分J2,重量60kg。等效b=100mm,h=120mm,l=637mm. V= =7643312

=7643312 求對y軸的慣性矩Iz=

求對y軸的慣性矩Iz= =0.086kg.

=0.086kg. 所以Jl=J1+J2=0.0868 kg.

所以Jl=J1+J2=0.0868 kg. 2、計算負載轉矩TlJz=

2、計算負載轉矩TlJz= (

( +

+ )=2.1x

)=2.1x kg.

kg. 估得角加速度為a=3.5x

估得角加速度為a=3.5x rad/

rad/ Tl=6N.M3、容量的選擇條件 Tl≤Trx0.9 Jl≤J x 30Tl=6N.MJL=0.08679kg.

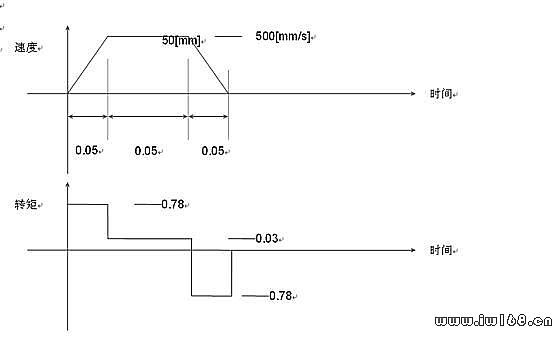

Tl=6N.M3、容量的選擇條件 Tl≤Trx0.9 Jl≤J x 30Tl=6N.MJL=0.08679kg. 臨時選擇電機的容量為GYG152CC2-T2(1.5kw),

臨時選擇電機的容量為GYG152CC2-T2(1.5kw), =22.33x

=22.33x kg.

kg.

=7.16N.M,

=7.16N.M, ==2.15N.M最短加速時間/減速時間(

==2.15N.M最短加速時間/減速時間( )

) =

= =0.064s加速時間為0.05s時的加速/減速轉矩:

=0.064s加速時間為0.05s時的加速/減速轉矩: =

= =

= =21.5N.M4、運行模式

=21.5N.M4、運行模式 ※擇這是容量選上的模式。假設1個運行周期為0.5秒。實效轉矩

※擇這是容量選上的模式。假設1個運行周期為0.5秒。實效轉矩

=

= =6.93N.M選擇結果為:GYG152CC2-T2E(1.5kw)大臂部電機的選擇為GYG-152CC2-T2E 1.5kw的富士伺服電機結構與小臂部的如上圖同,大臂部電機的定位與夾緊:(1) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊下面進行諧波減速器的選擇大臂部的電機已經算出功率為1.5kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(1) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(2) 減速輸入功率為1.5kw(3) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(3) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(4) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊然後進行聯軸器的選擇:聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,經查《機械設計手冊》只有凸緣聯軸器才能夠傳遞富士電機和XB1諧波減速器間的高速旋轉。所以選擇凸緣聯軸器連接富士電機和XB1諧波減速器,如上圖同。5.2大臂殼體的確定

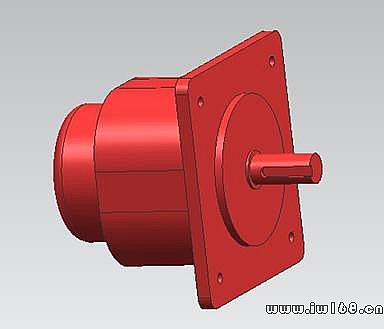

=6.93N.M選擇結果為:GYG152CC2-T2E(1.5kw)大臂部電機的選擇為GYG-152CC2-T2E 1.5kw的富士伺服電機結構與小臂部的如上圖同,大臂部電機的定位與夾緊:(1) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊下面進行諧波減速器的選擇大臂部的電機已經算出功率為1.5kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(1) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(2) 減速輸入功率為1.5kw(3) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(3) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(4) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊然後進行聯軸器的選擇:聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,經查《機械設計手冊》只有凸緣聯軸器才能夠傳遞富士電機和XB1諧波減速器間的高速旋轉。所以選擇凸緣聯軸器連接富士電機和XB1諧波減速器,如上圖同。5.2大臂殼體的確定 圖12下面進行大臂的機構設計選擇安裝電機、諧波減速器出的壁厚為20mm,考慮到小臂電機的安裝需要等,連接安裝部電機部分和大臂的臂選擇實體結構長度為420mm,厚度為120mm。考慮到結構的重量問題,對中間實體部分進行掏空成4個每隔20mm的60mmx40mm的通孔,孔距離安裝電機的部分臂厚為40mm,孔與前後板間的距離為30mm。同時為了加強結構的穩定性,在小臂的安裝與連接部分我們安裝了三個加強板,一個在中間兩個關於中間那個對稱相距為d=70mm。因而增加了結構的穩定性。5.3大臂軸承端蓋的確定這裡介紹一下關於大臂與腰上的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對,半透蓋除了定位外,還具有密封的作用。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭矩。

圖12下面進行大臂的機構設計選擇安裝電機、諧波減速器出的壁厚為20mm,考慮到小臂電機的安裝需要等,連接安裝部電機部分和大臂的臂選擇實體結構長度為420mm,厚度為120mm。考慮到結構的重量問題,對中間實體部分進行掏空成4個每隔20mm的60mmx40mm的通孔,孔距離安裝電機的部分臂厚為40mm,孔與前後板間的距離為30mm。同時為了加強結構的穩定性,在小臂的安裝與連接部分我們安裝了三個加強板,一個在中間兩個關於中間那個對稱相距為d=70mm。因而增加了結構的穩定性。5.3大臂軸承端蓋的確定這裡介紹一下關於大臂與腰上的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對,半透蓋除了定位外,還具有密封的作用。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭矩。 圖13與半透蓋配套的是一個圓錐滾子軸承,之所以選擇圓錐滾子軸承是因為要同時承受軸向力和徑向力的作用,只有圓錐滾子軸承滿足要求。其主要尺寸如下:內徑d=85mm,外徑D=150mm,寬度T=30.5mm

圖13與半透蓋配套的是一個圓錐滾子軸承,之所以選擇圓錐滾子軸承是因為要同時承受軸向力和徑向力的作用,只有圓錐滾子軸承滿足要求。其主要尺寸如下:內徑d=85mm,外徑D=150mm,寬度T=30.5mm 圖14第六章 腰上的結構設計6.1 腰上電機諧波減速器的確定首先進行腰上電機R4的選擇(1) 計算負載慣性矩Jl1、等效電機軸直徑為d=45mm,長度為400mm J1=

圖14第六章 腰上的結構設計6.1 腰上電機諧波減速器的確定首先進行腰上電機R4的選擇(1) 計算負載慣性矩Jl1、等效電機軸直徑為d=45mm,長度為400mm J1= (

( )

) =

= (

( )

) =8.0x

=8.0x kg .

kg . (1) 2、假定可動部分J2,重量80kg。等效b=120mm,h=150mm,l=566mm. V=

(1) 2、假定可動部分J2,重量80kg。等效b=120mm,h=150mm,l=566mm. V= =191082

=191082 求對y軸的慣性矩Iz=

求對y軸的慣性矩Iz= =0.0608 kg .

=0.0608 kg . 所以Jl=J1+J2=0.0688 kg.

所以Jl=J1+J2=0.0688 kg. 2、計算負載轉矩TlJz=

2、計算負載轉矩TlJz= (

( +

+ )=2.14x

)=2.14x kg.

kg. 估得角加速度為a=2.5x

估得角加速度為a=2.5x rad/

rad/ Tl=5.34N.M3、容量的選擇條件 Tl≤Trx0.9 Jl≤J·0Tl=5.34N.MJL=0.0688kg.

Tl=5.34N.M3、容量的選擇條件 Tl≤Trx0.9 Jl≤J·0Tl=5.34N.MJL=0.0688kg. 臨時選擇電機的容量為GYG152CC2-T2(1.5kw),

臨時選擇電機的容量為GYG152CC2-T2(1.5kw), =22.33x

=22.33x kg.

kg.

=7.16N.M,

=7.16N.M, ==2.15N.M最短加速時間/減速時間(

==2.15N.M最短加速時間/減速時間( )

) =

= =0.028s加速時間為0.05s時的加速/減速轉矩:

=0.028s加速時間為0.05s時的加速/減速轉矩: =

= =

= =20.5N.M4、運行模式

=20.5N.M4、運行模式 ※擇這是容量選上的模式。假設1個運行周期為0.5秒。實效轉矩

※擇這是容量選上的模式。假設1個運行周期為0.5秒。實效轉矩

=

= =6.85N.M選擇結果為:GYG152CC2-T2E(1.5kw)腰上部電機的選擇為GYG-152CC2-T2E 1.5kw的富士伺服電機結構與大臂臂部的如上圖同,腰上部電機的定位與夾緊:(2) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊下面進行諧波減速器的選擇6.2 腰上軸承端蓋的確定腰上部的電機已經算出功率為1.5kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(4) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(5) 減速輸入功率為1.5kw(6) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(5) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(6) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊然後進行聯軸器的選擇:聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,選擇凸緣聯軸器連接,如上圖同。

=6.85N.M選擇結果為:GYG152CC2-T2E(1.5kw)腰上部電機的選擇為GYG-152CC2-T2E 1.5kw的富士伺服電機結構與大臂臂部的如上圖同,腰上部電機的定位與夾緊:(2) 定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2) 夾緊:是靠四個螺紋孔與安裝板上的孔夾緊下面進行諧波減速器的選擇6.2 腰上軸承端蓋的確定腰上部的電機已經算出功率為1.5kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(4) 經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(5) 減速輸入功率為1.5kw(6) 選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(5) 定位:靠的是輸出端圓柱部分與安裝結構的配合定位(6) 夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊然後進行聯軸器的選擇:聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,選擇凸緣聯軸器連接,如上圖同。 圖156.3腰上殼體結構的確定下面進行腰上的結構結構設計選擇安裝電機、諧波減速器的結構壁厚為20mm。這裡介紹一下關於腰下與腰上的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭矩。腰上結構主要安裝R4電機和諧波減速器,然後腰上要與腰下進行連接,連接是靠下面的軸部結構進行連接。下面軸部結構的安裝:與下面軸部連接的是一個推力球軸承:推力球軸承承受徑向力。其尺寸為:內徑d=110mm,外徑D=200,寬度T=41mm。

圖156.3腰上殼體結構的確定下面進行腰上的結構結構設計選擇安裝電機、諧波減速器的結構壁厚為20mm。這裡介紹一下關於腰下與腰上的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔總共四個彼此對稱。與此同時在半透蓋安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。在軸承安裝孔中心部位開有與諧波減速器輸出端軸鍵槽相配合的孔,來傳遞扭矩。腰上結構主要安裝R4電機和諧波減速器,然後腰上要與腰下進行連接,連接是靠下面的軸部結構進行連接。下面軸部結構的安裝:與下面軸部連接的是一個推力球軸承:推力球軸承承受徑向力。其尺寸為:內徑d=110mm,外徑D=200,寬度T=41mm。 圖16與軸承配套的是半透蓋,這裡介紹一下關於腰上與腰要下的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔與此同時在安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。

圖16與軸承配套的是半透蓋,這裡介紹一下關於腰上與腰要下的連接部位的軸向定位:這裡是通過一個半透蓋來進行完成的,在與半透蓋截斷面成30度方向上開了分別開了兩個d=10mm螺紋孔與此同時在安裝部位也開了同樣的安裝螺釘孔四個,角度位置分別相對。 圖17

圖17

第七章 腰下的結構設計

7.1腰下電機諧波減速器的確定首先進行腰上電機R5的選擇(1) 計算負載慣性矩Jl1、等效電機軸直徑為d=80mm,長度為600mm J1= (

( )

) =

= (

( )

) =8.5x

=8.5x kg .

kg . (2)1、假定可動部分J2,重量90kg。等效b=122mm,h=150mm,l=630mm. V=

(2)1、假定可動部分J2,重量90kg。等效b=122mm,h=150mm,l=630mm. V= =11464968

=11464968 求對y軸的慣性矩Iz=

求對y軸的慣性矩Iz= =0.085kg.

=0.085kg. 所以JL=J1+J2=0.0858 kg.2、計算負載轉矩TlJz=

所以JL=J1+J2=0.0858 kg.2、計算負載轉矩TlJz= (

( +

+ )=2.6x

)=2.6x kg.

kg. 估得角加速度為a=2.5x

估得角加速度為a=2.5x rad/

rad/ Tl=6.0N.M3、容量的選擇條件 Tl≤Trx0.9 Jl≤J·30Tl=6.0N.MJL=0.0858kg.

Tl=6.0N.M3、容量的選擇條件 Tl≤Trx0.9 Jl≤J·30Tl=6.0N.MJL=0.0858kg. 臨時選擇電機的容量為GYG152CC2-T2(1.5kw),

臨時選擇電機的容量為GYG152CC2-T2(1.5kw), =22.33x

=22.33x kg.

kg.

=7.16N.M,

=7.16N.M, ==2.15N.M最短加速時間/減速時間(

==2.15N.M最短加速時間/減速時間( )

) =

= =0.035s加速時間為0.05s時的加速/減速轉矩:

=0.035s加速時間為0.05s時的加速/減速轉矩: =

= =

= =21.4N.M4、運行模式

=21.4N.M4、運行模式 ※擇這是容量選上的模式。假設1個運行周期為0.5秒。實效轉矩

※擇這是容量選上的模式。假設1個運行周期為0.5秒。實效轉矩

=

= =6.85N.M選擇結果為:GYG152CC2-T2E(1.5kw)腰上部電機的選擇為GYG-152CC2-T2E 1.5kw的富士伺服電機結構與腰上部的電機如上圖同,腰下部電機的定位與夾緊:(3)定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2)夾緊:是靠四個螺紋孔與安裝板上的孔夾緊下面進行諧波減速器的選擇腰下部的電機已經算出功率為1.5kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(7)經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(8)減速輸入功率為1.5kw(9)選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(7)定位:靠的是輸出端圓柱部分與安裝結構的配合定位(8)夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊7.2腰下軸承端蓋的確定然後進行聯軸器的選擇:聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,經查《機械設計手冊》只有凸緣聯軸器才能夠連接並傳遞這麼高的轉速,因此選擇凸緣聯軸器連接富士伺服電機和XB1諧波減速器,如上圖同。7.3腰下殼體結構的設計

=6.85N.M選擇結果為:GYG152CC2-T2E(1.5kw)腰上部電機的選擇為GYG-152CC2-T2E 1.5kw的富士伺服電機結構與腰上部的電機如上圖同,腰下部電機的定位與夾緊:(3)定位:靠的電機軸端突出的長度為6mm直徑為110mm圓柱定位(2)夾緊:是靠四個螺紋孔與安裝板上的孔夾緊下面進行諧波減速器的選擇腰下部的電機已經算出功率為1.5kw,所以下一步進行諧波減速器的選擇:由於XB1諧波減速器具有良好的綜合性能,所以本次設計均選用XB1型諧波減速器。XBI諧波減速器的選擇:(7)經查手冊得到焊接速度一般取得範圍150mm/min-250mm/min,所以選擇諧波減速器的減速比50,即客戶選型中的輸出轉速。(8)減速輸入功率為1.5kw(9)選用諧波減速器輸入功率PC1的計算:PC1=P。KAP為減速器額定輸入功率(kw)KA工況係數取KA=1.3綜上選擇諧波減速器;XB1.120型與腕部同如上圖。諧波減速器的定位與夾緊(7)定位:靠的是輸出端圓柱部分與安裝結構的配合定位(8)夾緊:輸出端圓柱端部平面上四個螺紋孔與安裝部分四個孔夾緊7.2腰下軸承端蓋的確定然後進行聯軸器的選擇:聯軸器的選擇:由於要連接3000r/min的富士伺服電機和XBI諧波減速器,經查《機械設計手冊》只有凸緣聯軸器才能夠連接並傳遞這麼高的轉速,因此選擇凸緣聯軸器連接富士伺服電機和XB1諧波減速器,如上圖同。7.3腰下殼體結構的設計 圖18下面進行腰下的結構設計:最上面那個空心圓柱式的結構的尺寸為:內孔直徑d=200mm內置推力球軸承,外徑D=300mm,高度為H=56mm在與水平方向上呈30度方向上分別開了四個與半透蓋相對的螺釘孔勇於軸向的定位安裝。空心圓柱下面的為一個長a=285mm,寬b=240mm,高h=549mm,裡面掏空,掏空是按照R5電機的安裝定位和諧波減速器的安裝和定位進行掏空的。在長方體下面為一個直徑為D=500mm,厚度為h=20mm的圓柱板,用於固定安裝五面體焊接機器人。上面有四個直徑為d=30mm用於安裝螺栓的螺紋孔。總結 畢業設計心得體會:在沒有做畢業設計以前覺得畢業設計只是對這幾年來所學知識的單純總結,但是通過這次做畢業設計發現自己的看法有點太片面。畢業設計不僅是對前面所學知識的一種檢驗,而且也是對自己能力的一種提高。通過這次畢業設計使我明白了自己原來知識還比較欠缺。自己要學習的東西還太多,以前老是覺得自己什麼東西都會,什麼東西都懂,有點眼高手低。通過這次畢業設計,我才明白學習是一個長期積累的過程,在以後的工作、生活中都應該不斷的學習,努力提高自己知識和綜合素質。

圖18下面進行腰下的結構設計:最上面那個空心圓柱式的結構的尺寸為:內孔直徑d=200mm內置推力球軸承,外徑D=300mm,高度為H=56mm在與水平方向上呈30度方向上分別開了四個與半透蓋相對的螺釘孔勇於軸向的定位安裝。空心圓柱下面的為一個長a=285mm,寬b=240mm,高h=549mm,裡面掏空,掏空是按照R5電機的安裝定位和諧波減速器的安裝和定位進行掏空的。在長方體下面為一個直徑為D=500mm,厚度為h=20mm的圓柱板,用於固定安裝五面體焊接機器人。上面有四個直徑為d=30mm用於安裝螺栓的螺紋孔。總結 畢業設計心得體會:在沒有做畢業設計以前覺得畢業設計只是對這幾年來所學知識的單純總結,但是通過這次做畢業設計發現自己的看法有點太片面。畢業設計不僅是對前面所學知識的一種檢驗,而且也是對自己能力的一種提高。通過這次畢業設計使我明白了自己原來知識還比較欠缺。自己要學習的東西還太多,以前老是覺得自己什麼東西都會,什麼東西都懂,有點眼高手低。通過這次畢業設計,我才明白學習是一個長期積累的過程,在以後的工作、生活中都應該不斷的學習,努力提高自己知識和綜合素質。

[1] 李團結主編.《機器人技術》,北京:電子工業出版社,2009。[2] 杜君文主編.《機械製造技術裝備及設計》,天津大學出版社。[3] 《蔡自興編著》機器人學基礎》,機械工業出版社。[4] 《機械設計手冊》,機械工業出版社。[5] 孟慶鑫, 王曉東編著《機器人技術基礎》,哈爾濱工業大學出版社2006。[6] 同類型機器人說明書、圖紙、樣本等[7] 馮辛安主編.機械製造裝備設計.北京:機械工業出版社,2005[8] 邱宣懷主編《機械設計》 高等教育出版社[9] 韓進宏主編《互換性與技術測量》機械工業出版社[10] 哈爾濱工業大學理論力學教研室《理論力學》高等教育出版社[11] 陳立德主編. 機械設計基礎. 北京: 高等教育出版社, 2006[12] 甘永立主編. 幾何量公差與檢測第五版. 上海: 上海科技出版社, 2001[13] Jeffrey L. Stein,Kunsoo Huh,Monitoring Cutting Forces In Turning: A Model-Based Approach[J]. Journal of Manufacturing Science and Engineering,2002,(124):26-31[14] H. Liang,H. Hong,J. Svoboda,A Combined 3D Linear and Circular Interpolation Technique for Multi-Axis CNC Machining[J]. Journal of Manufacturing Science and Engineering,2002,(124):305-312[14] V. Sundararajan,Paul K. Wright,Applications of Software Engineering to Manufacturing Process Planning[J]. Journal of Computing and Information Science in Engineering,2008,(8):1-6致 謝衷心感謝導師在我畢業設計中不厭其煩的為我精心指導。導師的言傳身教為我畢業論文的設計和撰寫指引了方向。導師淵博的知識和嚴謹的治學態度使我受益匪淺,從而有助於我能順利地完成學業。導師不僅教授了我許多理論知識,而且使我學會了許多做人的道理,使我受益終身。導師廣博的學識、寬廣的胸襟、寬以待人的作風、嚴謹的治學態度和對問題獨特的見解,都將成為我一生學習的楷模。無論現在還是將來,我在學業和工作上取得的一點進步與成就,首先都應歸功於導師對我的教誨與培養!他和藹可親,潛心於科學技術研究、在實際工作中把淵博的學識無私地傳授給我。感謝山東理工大學在畢業設計方面給我們提供的各種幫助,使我們不僅學到許多東西,而且也提高自己解決問題的能力。同時,還要感謝圖書管理員,幫我快速找到所需圖書,為我提供許多方便,節省了我寶貴的時間,感謝所有關心和幫助過我的人們!謝謝!