摘要汽車制動系的基本功用是使行駛中的汽車減速或停車,在下坡行駛的汽車的車速保持穩定以及使已停駛的汽車在原地或坡道上駐留不動的機構。汽車制動系直接影響著汽車的安全性和停車的可靠性。隨著高速公路的迅速發展和車速的提高以及車流密度的日益增大,為了保證行駛安全、停車可靠,汽車制動系的工作可靠性顯得日益重要。也只有制動性能良好、制動系工作可靠的汽車才能充分發揮其動力性能。汽車的制動系是汽車行車安全的保證,許多制動法規對制動系提出了許多詳細而具體的要求,這是我們設計的出發點。從制動系的功用及設計的要求出發,依據給定的設計參數,進行方案論證。對各種形式的制動器的優缺點進行了比較后,選擇了鉗盤式的形式。這樣既保證了較高的制動效能又有很好的穩性。關鍵詞 制動系; 制動盤; 摩擦塊; 制動效

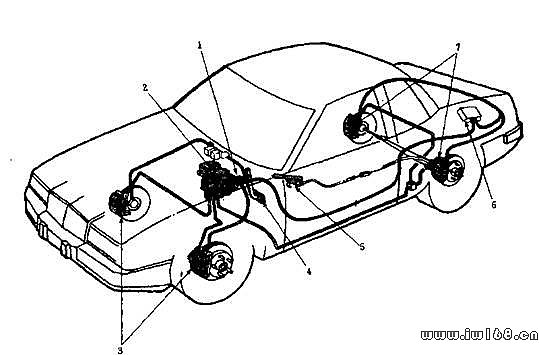

目錄摘 要…. IAbstract... II第 1 章 緒論... 31.1 汽車制動系概述... 31.2 汽車制動器的工作原理... 51.3 課程設計的目的和意義... 6第 2 章 制動器結構型式及選擇... 82.1 盤式制動器的結構型式及選擇... 92.1.1定鉗盤式制動器... 112.1.2浮鉗盤式制動器... 122.1.3全盤式制動器... 122.2 盤式和鼓式制動器比較... 13第 3 章 制動系的主要參數及其選擇... 153.1 制動力與制動力分配... 153.1.1制動時前、後輪的地面法向反作用力... 153.1.2前、后制動器制動力的理想分配曲線... 173.2 具有固定比值的前、后制動器制動力與同步附著係數... 193.3 制動器的制動力矩... 203.4 利用附著係數與制動效率... 21第 4 章 制動器的設計計算... 234.1 原始數據和技術參數... 234.2 參數選擇以及數據計算... 234.2.1盤式制動器主要參數的確定... 234.2.2摩擦塊磨損均勻性驗證... 244.2.3緊急制動時前後輪法向反力及附著力距... 244.2.4同步附著係數的確定... 254.2.5制動器的效率... 264.2.6制動力矩以及盤的壓力... 264.2.7同步附著係數的驗算... 274.2.8摩擦襯塊的磨損特性的驗算... 27第 5 章 制動驅動機構的結構型式選擇與設計計算... 285.1 制動驅動機構型式... 285.1.1簡單制動系... 285.1.2動力制動系... 285.1.3伺服制動系... 295.2 分路系統... 305.3 液壓制動驅動機構的設計計算... 315.3.1制動輪缸直徑d的確定... 315.3.2制動主缸直徑do的確定... 315.3.3制動踏板力Fp. 325.3.4制動踏板工作行程Sp. 32總 結 34參考文獻 35第 1 章緒論1.1 汽車制動系概述儘可能提高車速是提高運輸生產率的主要技術措施之一。但這一切必須以保證行駛安全行為前提。因此,在寬闊人少的路面上汽車可以高速行駛。但在不平路面上,遇到障礙物或其它緊急情況時,應降低車速甚至停車。如果汽車不具備這一性能,提高汽車行駛速度便不可能實現。制動系是汽車的一個重要組成部分,它直接影響汽車的行駛安全性。隨著高速公路的迅速發展和汽車密度的日益增大,交通事故時有發生。因此,為保證汽車行駛安全,應提高汽車的制動性能,優化汽車制動系的結構。制動裝置可分為行車制動、駐車制動、應急制動和輔助制動四種裝置。其中市行駛中的汽車減速至停止的制動系叫行車制動系。使已停止的汽車停駐不動的制動系稱為駐車制動系。每種車都必須具備這兩種制動系。應急制動系成為第二制動系,他是為了保證在行車制動系失效時仍能有效的制動。輔助制動系是使汽車下坡時車速穩定的制動系。汽車制動系統是一套用來使四個車輪減速或停止的零件。當駕駛員踩下制動踏板時,制動動作開始。踏板裝在頂端帶銷軸的桿件上。踏板的運動促使推桿移動,移向主缸或離開主缸。 主缸安裝在發動機室的隔板上,主缸是一個由駕駛員通過踏板操作的液壓泵。當踏板被踩下,主缸迫使有壓力的制動液通過液壓管路到四個車輪的每個制動器。液壓管路由鋼管和軟管組成。它們將壓力液從主缸傳遞到車輪制動器。盤式制動器多用於汽車的前輪,有不少車輛四個車輪都用盤式制動器。制動盤裝在輪輞上、與車輪及輪胎一起轉動。當駕駛員進行制動時,主缸的液體壓力傳遞到盤式制動器。該壓力推動摩擦襯片靠到制動盤上,阻止制動盤轉動。 圖1-1汽車制動系統的基本部件1.液壓助力制動器 2.主缸和防抱死裝置 3.前盤式制動器 4.制動踏板 5.駐車制動桿 6.防抱死計算機 7.后盤式制動器很多汽車都採用助力制動系統減少駕駛員在制動停車時必須加到踏板上的力。助力制動器一般有兩種型式。最常見的型式是利用進氣歧管的真空,作用在膜片上提供助力。另一種型式是採用泵產生液壓力提供助力。 駐車制動器總成用來進行機械制動,防止停放的車輛溜車,在液壓制動完全失效時實現停車。絕大部分駛車制動器用來制動兩個後車輪。有些前輪驅動的車輛裝有前輪駐車制功器,因為在緊急停車中絕大部分的制動功需要用在車輛的前部。駐車制動器一般用手柄或腳踏板操作。當運用駐車制動器時,駐車制動鋼索機械地拉緊施加制動的稈件。駐車制動器由機械控制,不是由液壓控制。 每當以很強的壓力進行制動時,車輪可能完全停止轉動。這叫做“車輪抱死”。這並不能幫助車輛停下來,而是使輪胎損失—些與路面的摩擦接觸,在路面上滑移。輪胎滑移時,車輛不再是處於控制下的停車,駕駛員處在危險之中。有經驗的駕駛員知道,防止車輪抱死的對策是迅速上、下踩動制動踏板。這樣間歇地對制動器提供液壓力,使駕駛員在緊急制動時能控制住車輛。 現今許多新型車輛裝備了防抱死制動系統(ABS)。防抱死制動系統做的工作與有經驗駕駛員做的相同,只是更快、更精確些。它感受到某車輪快要抱死或滑移時,迅速中斷該車輪制動器去的制動壓力。在車輪處的速度感測器監測車輪速度,並將信息傳遞給車上計算機。於是,計算機控制防抱死制動裝置,輸送給即將抱死的車輪的液壓力發生脈動。1.2 汽車制動器的工作原理一般制動系的工作原理可用下圖所示的一種簡單的液壓制動系示意圖來說明。—個以內圓面為工作表面的金屬的制動鼓8固定在車輪輪毅上,隨車輪一同旋轉。在固定不動的制動底板11上,有兩個支承銷12,支承著兩個弧形制動卸10的下端。制動蹄的外圓面上又裝有一般是非金屬的摩擦片9。制動底板上還裝有液壓制動輪缸6,用油管5與裝在車架上的液壓制動主缸4相連通。主缸中的活塞3可由駕駛員通過制動踏板機構來操縱。 制動系不工作時,制動鼓的內圓面與制動蹄摩擦片的外圓面之間保持有一定的間隙,使車輪和制動鼓可以自由旋轉。 要使行駛中的汽車減速,駕駛員應跺下制動踏板l,通過推桿2和主缸活塞3,使主缸內的油液在一定壓力下流人輪缸6,並通過兩個輪缸活塞7推使兩制動蹄10繞支承銷12轉動,上端向兩邊分開而以其摩擦片9壓緊在制動鼓的內圓面上。這樣,不旋轉的制動卸就對旋轉著的制動鼓作用一個摩擦力矩M,其方向與車輪旋轉方向相反。制動鼓將該力矩傳到車輪后,由於車輪與路面間有附著作用,車輪對路面作用一個向前的周繞力F,同時路面也對車輪作用一個向後的反作用力,即制動力F。制動力F由車輪經車橋和懸架傳給車架及車身,迫使整個汽車減速。制動力愈大,汽車減速度也愈大。當故開制動踏板時.回位彈簧13即將制動蹄拉回原位,摩擦力矩M和制動力F消失,制動作用即行終止。

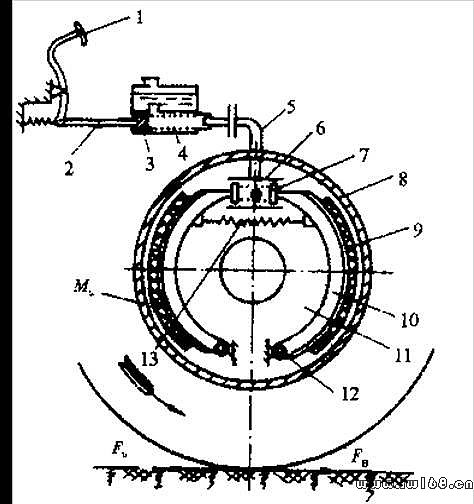

圖1-1汽車制動系統的基本部件1.液壓助力制動器 2.主缸和防抱死裝置 3.前盤式制動器 4.制動踏板 5.駐車制動桿 6.防抱死計算機 7.后盤式制動器很多汽車都採用助力制動系統減少駕駛員在制動停車時必須加到踏板上的力。助力制動器一般有兩種型式。最常見的型式是利用進氣歧管的真空,作用在膜片上提供助力。另一種型式是採用泵產生液壓力提供助力。 駐車制動器總成用來進行機械制動,防止停放的車輛溜車,在液壓制動完全失效時實現停車。絕大部分駛車制動器用來制動兩個後車輪。有些前輪驅動的車輛裝有前輪駐車制功器,因為在緊急停車中絕大部分的制動功需要用在車輛的前部。駐車制動器一般用手柄或腳踏板操作。當運用駐車制動器時,駐車制動鋼索機械地拉緊施加制動的稈件。駐車制動器由機械控制,不是由液壓控制。 每當以很強的壓力進行制動時,車輪可能完全停止轉動。這叫做“車輪抱死”。這並不能幫助車輛停下來,而是使輪胎損失—些與路面的摩擦接觸,在路面上滑移。輪胎滑移時,車輛不再是處於控制下的停車,駕駛員處在危險之中。有經驗的駕駛員知道,防止車輪抱死的對策是迅速上、下踩動制動踏板。這樣間歇地對制動器提供液壓力,使駕駛員在緊急制動時能控制住車輛。 現今許多新型車輛裝備了防抱死制動系統(ABS)。防抱死制動系統做的工作與有經驗駕駛員做的相同,只是更快、更精確些。它感受到某車輪快要抱死或滑移時,迅速中斷該車輪制動器去的制動壓力。在車輪處的速度感測器監測車輪速度,並將信息傳遞給車上計算機。於是,計算機控制防抱死制動裝置,輸送給即將抱死的車輪的液壓力發生脈動。1.2 汽車制動器的工作原理一般制動系的工作原理可用下圖所示的一種簡單的液壓制動系示意圖來說明。—個以內圓面為工作表面的金屬的制動鼓8固定在車輪輪毅上,隨車輪一同旋轉。在固定不動的制動底板11上,有兩個支承銷12,支承著兩個弧形制動卸10的下端。制動蹄的外圓面上又裝有一般是非金屬的摩擦片9。制動底板上還裝有液壓制動輪缸6,用油管5與裝在車架上的液壓制動主缸4相連通。主缸中的活塞3可由駕駛員通過制動踏板機構來操縱。 制動系不工作時,制動鼓的內圓面與制動蹄摩擦片的外圓面之間保持有一定的間隙,使車輪和制動鼓可以自由旋轉。 要使行駛中的汽車減速,駕駛員應跺下制動踏板l,通過推桿2和主缸活塞3,使主缸內的油液在一定壓力下流人輪缸6,並通過兩個輪缸活塞7推使兩制動蹄10繞支承銷12轉動,上端向兩邊分開而以其摩擦片9壓緊在制動鼓的內圓面上。這樣,不旋轉的制動卸就對旋轉著的制動鼓作用一個摩擦力矩M,其方向與車輪旋轉方向相反。制動鼓將該力矩傳到車輪后,由於車輪與路面間有附著作用,車輪對路面作用一個向前的周繞力F,同時路面也對車輪作用一個向後的反作用力,即制動力F。制動力F由車輪經車橋和懸架傳給車架及車身,迫使整個汽車減速。制動力愈大,汽車減速度也愈大。當故開制動踏板時.回位彈簧13即將制動蹄拉回原位,摩擦力矩M和制動力F消失,制動作用即行終止。  圖1-2 鼓式制動器結構圖1.制動踏板 2.推桿 3.主缸活塞 4.制動主缸 5.油管 6.制動輪缸 7.輪缸活塞 8.制動鼓 9.摩擦片 10.制動蹄 11.制動底板 12.支承銷 13.制動體回位彈簧圖中所示的制動器中,由制動鼓8、摩擦片9和制動蹄10所構成的系統產生了一個制動力矩(摩擦力矩M)以阻礙車輪轉動該系統稱為制動器。顯然,阻礙汽車運動的制動力F不僅取決於制動力矩M,還取決於輪胎與路面間的附著條件。如果完全喪失附著,則這種制動系事實上不可能產生制動汽車的效果。不過,在討論制動系的結構問題時,一般都假定具備良好的附著條件。1.3 課程設計的目的和意義課程設計和畢業論文是大學生培養方案中的重要環節。學生通過課程設計,綜合性地運用所學知識去分析、解決一個問題,在作課程設計的過程中,所學知識得到疏理和運用,它既是一次檢閱,又是一次鍛煉。不少學生在作完課程設計后,感到自己的實踐動手、動筆能力得到鍛煉,增強了即將跨入社會去競爭,去創造的自信心。通過大學的學習,從理論與實踐上均有了一定程度的積累。課程設計就是對我們以往所學的知識的綜合運用與進一步的鞏固加深,並對解決實際問題的能力的訓練與檢驗。其目的在於:1、培養正確的設計思想與工作作風。2、進一步培養製圖、繪圖的能力。3、學會分析與評價汽車及其各總成的結構與性能,合理選擇結構方案及其有關參數。4、學會汽車一些主要零部件的設計與計算方法以及總體設計的一般方法,以畢業后從事汽車技術工作打下良好的基礎。5、培養獨立分析、解決問題的能力。第 2 章 制動器結構型式及選擇汽車的制動器設計究竟採用哪一種結構方案較為合理,能夠最大限度的發揮制動器的功用,首先應該從制動器設計的一般原則上談起。2.1 盤式制動器的結構型式及選擇盤式制動系統的基本零件是制動盤,輪轂和制動卡鉗組件。制動盤為停止車輪的轉動提供摩擦表面。車輪通過雙頭螺栓和帶突緣的螺母裝到制動盤轂上。轂內有允許車輪轉動的軸承。制動盤的每一面有加工過的制動表面。 液壓元件和摩擦元件裝在制動卡鉗組件內。制動卡鉗裝到車輛上時,它跨騎在制動盤和輪轂的外徑處。 進行制動時,靠主缸的液壓力,制動卡鉗內的活塞被迫外移。活塞壓力通過摩擦塊或制動蹄夾住制動盤。由於施加在制動盤兩側的液壓力是方向相反、大小相等的,制動盤不會變形,除非制動過猛或持續加壓。制動盤表面的摩擦能生成熱。由於制動盤在轉動。表面沒有遮蓋,熱很容易消散到周圍空氣中。由於迅速冷卻的特性,即使在連續地猛烈制動之後,盤式制動器比抗制動衰退的鼓式制動器工作得要好。許多車輛的前部採用盤式制動器的主要理由就是它抗制動衰退性好和停車平穩。

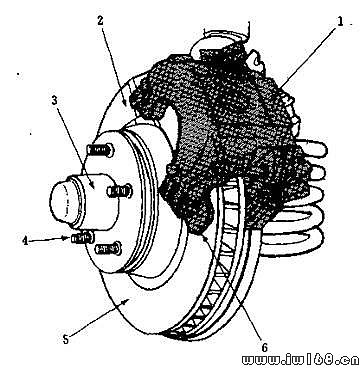

圖1-2 鼓式制動器結構圖1.制動踏板 2.推桿 3.主缸活塞 4.制動主缸 5.油管 6.制動輪缸 7.輪缸活塞 8.制動鼓 9.摩擦片 10.制動蹄 11.制動底板 12.支承銷 13.制動體回位彈簧圖中所示的制動器中,由制動鼓8、摩擦片9和制動蹄10所構成的系統產生了一個制動力矩(摩擦力矩M)以阻礙車輪轉動該系統稱為制動器。顯然,阻礙汽車運動的制動力F不僅取決於制動力矩M,還取決於輪胎與路面間的附著條件。如果完全喪失附著,則這種制動系事實上不可能產生制動汽車的效果。不過,在討論制動系的結構問題時,一般都假定具備良好的附著條件。1.3 課程設計的目的和意義課程設計和畢業論文是大學生培養方案中的重要環節。學生通過課程設計,綜合性地運用所學知識去分析、解決一個問題,在作課程設計的過程中,所學知識得到疏理和運用,它既是一次檢閱,又是一次鍛煉。不少學生在作完課程設計后,感到自己的實踐動手、動筆能力得到鍛煉,增強了即將跨入社會去競爭,去創造的自信心。通過大學的學習,從理論與實踐上均有了一定程度的積累。課程設計就是對我們以往所學的知識的綜合運用與進一步的鞏固加深,並對解決實際問題的能力的訓練與檢驗。其目的在於:1、培養正確的設計思想與工作作風。2、進一步培養製圖、繪圖的能力。3、學會分析與評價汽車及其各總成的結構與性能,合理選擇結構方案及其有關參數。4、學會汽車一些主要零部件的設計與計算方法以及總體設計的一般方法,以畢業后從事汽車技術工作打下良好的基礎。5、培養獨立分析、解決問題的能力。第 2 章 制動器結構型式及選擇汽車的制動器設計究竟採用哪一種結構方案較為合理,能夠最大限度的發揮制動器的功用,首先應該從制動器設計的一般原則上談起。2.1 盤式制動器的結構型式及選擇盤式制動系統的基本零件是制動盤,輪轂和制動卡鉗組件。制動盤為停止車輪的轉動提供摩擦表面。車輪通過雙頭螺栓和帶突緣的螺母裝到制動盤轂上。轂內有允許車輪轉動的軸承。制動盤的每一面有加工過的制動表面。 液壓元件和摩擦元件裝在制動卡鉗組件內。制動卡鉗裝到車輛上時,它跨騎在制動盤和輪轂的外徑處。 進行制動時,靠主缸的液壓力,制動卡鉗內的活塞被迫外移。活塞壓力通過摩擦塊或制動蹄夾住制動盤。由於施加在制動盤兩側的液壓力是方向相反、大小相等的,制動盤不會變形,除非制動過猛或持續加壓。制動盤表面的摩擦能生成熱。由於制動盤在轉動。表面沒有遮蓋,熱很容易消散到周圍空氣中。由於迅速冷卻的特性,即使在連續地猛烈制動之後,盤式制動器比抗制動衰退的鼓式制動器工作得要好。許多車輛的前部採用盤式制動器的主要理由就是它抗制動衰退性好和停車平穩。 圖2-2 盤式制動器結構圖1.制動卡鉗組件 2.制動盤和轂組件 3.輪轂 4.雙頭螺栓 5.摩擦面 6.摩擦塊2.1.1 定鉗盤式制動器鉗盤式制動器主要有以下幾種結構型式:

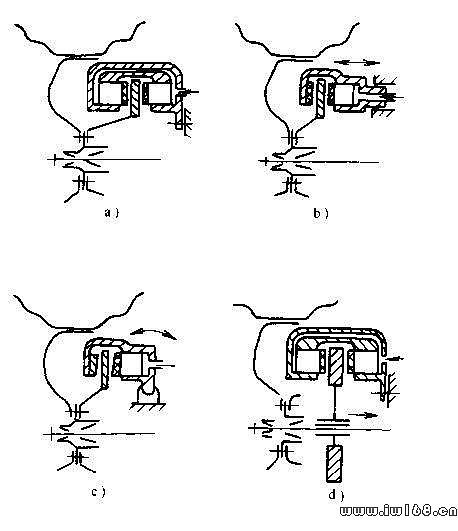

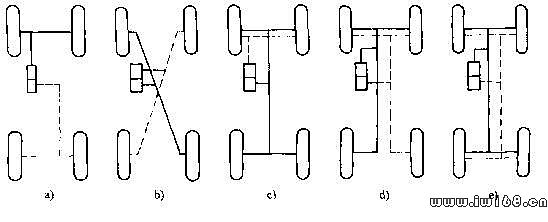

圖2-2 盤式制動器結構圖1.制動卡鉗組件 2.制動盤和轂組件 3.輪轂 4.雙頭螺栓 5.摩擦面 6.摩擦塊2.1.1 定鉗盤式制動器鉗盤式制動器主要有以下幾種結構型式: 圖2-3 鉗盤式制動器示意圖 a)、d) 固定鉗式 b) 滑動鉗式 c) 擺動鉗式固定鉗式制動器,如圖(a)所示,制動盤兩側均有油缸。制動時,僅兩側油缸中的活塞驅使兩側制動塊向盤面移動。這種制動器的主要優點是:(1)除活塞和制動塊外無其它滑動件,易於保證鉗的剛度;(2)結構及製造工藝與一般的制動輪缸相差不多,容易實現從鼓式到盤式的改型;(3)很能適應分路系統的要求;就目前汽車發展趨勢來看,隨著汽車性能要求的提高,固定鉗結構上的缺點也日益明顯。主要有以下幾個方面:(1)固定鉗式至少要有兩個油缸分置於制動盤兩側,因而必須用跨越制動盤的內部油道或外部油管(橋管)來連通,這就使制動器的徑向和軸向的尺寸都比較大,因而在車輪中布置比較困難;(2)在嚴酷的使用條件下,固定鉗容易使制動液溫度過高而汽化,從而使制動器的制動效能受到影響;(3)固定前盤式制動器為了要兼充駐車制動器,必須在主制動鉗上另外附裝一套供駐車制動用的輔助制動鉗,或者採用盤鼓結合式制動器,其中用於駐車制動的鼓式制動器只能是雙向增力式的,但這種雙向增力式制動器的調整不方便。2.1.2 浮鉗盤式制動器浮鉗盤式制動器的制動鉗一般設計成可以相對於制動盤軸向滑動。其中只在制動盤的內側設置油缸,而外側的制動塊則附裝鉗體。浮動鉗式制動器可分為滑動鉗式(圖b)和擺動鉗式(圖c)。與固定鉗式制動器相比較,其優點主要有以下幾個方面:(1).鉗的外側沒有油缸,可以將制動器進一步移近輪轂。因此,在布置時較容易;(2).浮動鉗沒有跨越制動盤的油管或油道,減少了受熱機會,且單側油缸又位於盤的內側,受車輪遮蔽減少而冷卻條件較好等原因,所以其制動液汽化可能性較小;(3).浮動鉗的同一組制動塊可兼用於行車和駐車制動;(4).採用浮動鉗可將油缸和活塞等緊密件減去一半,造價大為降低。這一點對大批量生產的汽車工業式十分重要的。與定鉗盤式制動器相反,浮鉗盤式制動器的單側油缸結構不需要跨越制動盤的油道,故不僅軸向和徑向尺寸較小,有可能布置得更接近車輪輪轂,而且制動液受熱氣化的機會就少。此外,浮鉗盤式制動器在兼充行車和駐車制動器的情況下,不用加設駐車制動鉗,只須在行車制動鉗的油缸附近加裝一些用以推動油缸活塞的駐車制動機械傳動零件即可。2.1.3 全盤式制動器全盤式制動器摩擦副的固定元件和旋轉元件都是圓盤形的,分別稱為固定盤和旋轉滌其結構原理與摩擦離合器相似。多片全盤式制動器的各盤都封閉在殼體中,散熱條件差。2.2 盤式和鼓式制動器比較與鼓式制動器相比較,盤式制動器有如下優點:1、一般無摩擦助勢作用,因而制動器效能受摩擦係數的影響較小,即效能較穩定。2、浸水後效能降低較少,而且只須經一兩次制動即可恢復正常。3、在輸出制動力矩相同的情況下,尺寸和質量一般較小。4、制動盤沿厚度方向的熱膨脹量極小,不會像制動鼓的熱膨脹那樣使制動器間隙明顯增加而導致制動踏扳行程過大。5、較易實現間隙自動調整,其他保養修理作業也較簡便。與鼓式制動器比較,盤式制動器有如下缺點:1、效能較低,故用於液壓制動系時所需制動促動管路壓力較高,一班要用伺服裝置。2、兼用於駐車制動時,需要加裝的駐車制動傳動裝置較鼓式制動器複雜,因而在後輪的應用受到限制。盤式制動器將逐步取代鼓式制動器,主要是由於盤式制動器和鼓式制動器的優缺點決定的。

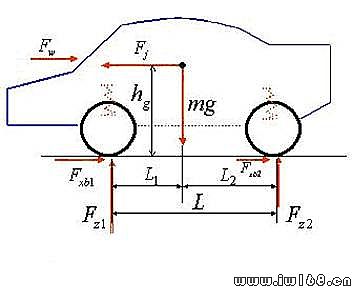

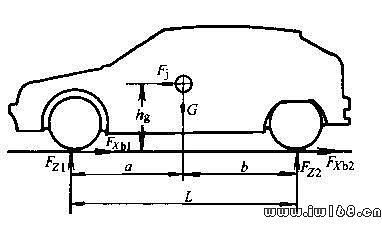

圖2-3 鉗盤式制動器示意圖 a)、d) 固定鉗式 b) 滑動鉗式 c) 擺動鉗式固定鉗式制動器,如圖(a)所示,制動盤兩側均有油缸。制動時,僅兩側油缸中的活塞驅使兩側制動塊向盤面移動。這種制動器的主要優點是:(1)除活塞和制動塊外無其它滑動件,易於保證鉗的剛度;(2)結構及製造工藝與一般的制動輪缸相差不多,容易實現從鼓式到盤式的改型;(3)很能適應分路系統的要求;就目前汽車發展趨勢來看,隨著汽車性能要求的提高,固定鉗結構上的缺點也日益明顯。主要有以下幾個方面:(1)固定鉗式至少要有兩個油缸分置於制動盤兩側,因而必須用跨越制動盤的內部油道或外部油管(橋管)來連通,這就使制動器的徑向和軸向的尺寸都比較大,因而在車輪中布置比較困難;(2)在嚴酷的使用條件下,固定鉗容易使制動液溫度過高而汽化,從而使制動器的制動效能受到影響;(3)固定前盤式制動器為了要兼充駐車制動器,必須在主制動鉗上另外附裝一套供駐車制動用的輔助制動鉗,或者採用盤鼓結合式制動器,其中用於駐車制動的鼓式制動器只能是雙向增力式的,但這種雙向增力式制動器的調整不方便。2.1.2 浮鉗盤式制動器浮鉗盤式制動器的制動鉗一般設計成可以相對於制動盤軸向滑動。其中只在制動盤的內側設置油缸,而外側的制動塊則附裝鉗體。浮動鉗式制動器可分為滑動鉗式(圖b)和擺動鉗式(圖c)。與固定鉗式制動器相比較,其優點主要有以下幾個方面:(1).鉗的外側沒有油缸,可以將制動器進一步移近輪轂。因此,在布置時較容易;(2).浮動鉗沒有跨越制動盤的油管或油道,減少了受熱機會,且單側油缸又位於盤的內側,受車輪遮蔽減少而冷卻條件較好等原因,所以其制動液汽化可能性較小;(3).浮動鉗的同一組制動塊可兼用於行車和駐車制動;(4).採用浮動鉗可將油缸和活塞等緊密件減去一半,造價大為降低。這一點對大批量生產的汽車工業式十分重要的。與定鉗盤式制動器相反,浮鉗盤式制動器的單側油缸結構不需要跨越制動盤的油道,故不僅軸向和徑向尺寸較小,有可能布置得更接近車輪輪轂,而且制動液受熱氣化的機會就少。此外,浮鉗盤式制動器在兼充行車和駐車制動器的情況下,不用加設駐車制動鉗,只須在行車制動鉗的油缸附近加裝一些用以推動油缸活塞的駐車制動機械傳動零件即可。2.1.3 全盤式制動器全盤式制動器摩擦副的固定元件和旋轉元件都是圓盤形的,分別稱為固定盤和旋轉滌其結構原理與摩擦離合器相似。多片全盤式制動器的各盤都封閉在殼體中,散熱條件差。2.2 盤式和鼓式制動器比較與鼓式制動器相比較,盤式制動器有如下優點:1、一般無摩擦助勢作用,因而制動器效能受摩擦係數的影響較小,即效能較穩定。2、浸水後效能降低較少,而且只須經一兩次制動即可恢復正常。3、在輸出制動力矩相同的情況下,尺寸和質量一般較小。4、制動盤沿厚度方向的熱膨脹量極小,不會像制動鼓的熱膨脹那樣使制動器間隙明顯增加而導致制動踏扳行程過大。5、較易實現間隙自動調整,其他保養修理作業也較簡便。與鼓式制動器比較,盤式制動器有如下缺點:1、效能較低,故用於液壓制動系時所需制動促動管路壓力較高,一班要用伺服裝置。2、兼用於駐車制動時,需要加裝的駐車制動傳動裝置較鼓式制動器複雜,因而在後輪的應用受到限制。盤式制動器將逐步取代鼓式制動器,主要是由於盤式制動器和鼓式制動器的優缺點決定的。 圖3-1制動時汽車受力情況圖3-1所示為,忽略汽車的滾動阻力偶和旋轉質量減速時的慣性阻力偶矩,汽車在水平路面上制動時的受力情況。因為制動時車速較低,空氣阻力

圖3-1制動時汽車受力情況圖3-1所示為,忽略汽車的滾動阻力偶和旋轉質量減速時的慣性阻力偶矩,汽車在水平路面上制動時的受力情況。因為制動時車速較低,空氣阻力 可忽略不計,則分別對汽車前後輪接地點取矩,整理得前、後輪的地面法向反作用力為

可忽略不計,則分別對汽車前後輪接地點取矩,整理得前、後輪的地面法向反作用力為 (3-1)

(3-1) (3-2)式中:

(3-2)式中: 和

和 分別為前後輪因制動形成的動載荷。如果假設汽車前後輪同時抱死,則汽車制動減速度

分別為前後輪因制動形成的動載荷。如果假設汽車前後輪同時抱死,則汽車制動減速度 為

為 或

或 (3-3)式中:

(3-3)式中: 為附著係數。 將式(3-3)代入式(3-1),有

為附著係數。 將式(3-3)代入式(3-1),有 (3-4) 由式(3-4)可知,制動時汽車前輪的地面法向反作用力

(3-4) 由式(3-4)可知,制動時汽車前輪的地面法向反作用力 隨制動強度和質心高度增加而增大;後輪的地面法向反作用力

隨制動強度和質心高度增加而增大;後輪的地面法向反作用力 隨制動強度和質心高度增加而減小。隨大軸距汽車前後軸的載荷變化量小於短軸距汽車載荷變化量。例如,某載貨汽車滿載在乾燥混凝土水平路面上以規定踏板力實施制動時,

隨制動強度和質心高度增加而減小。隨大軸距汽車前後軸的載荷變化量小於短軸距汽車載荷變化量。例如,某載貨汽車滿載在乾燥混凝土水平路面上以規定踏板力實施制動時, 為靜載荷的90%,

為靜載荷的90%, 為靜載荷的38%,即前軸載荷增加90%,后軸載荷降低38%。3.1.2 前、后制動器制動力的理想分配曲線在汽車制動系設計時,如果在不同道路附著條件下制動均能保證前、后制動器同時抱死,則此時的前、后制動器制動力

為靜載荷的38%,即前軸載荷增加90%,后軸載荷降低38%。3.1.2 前、后制動器制動力的理想分配曲線在汽車制動系設計時,如果在不同道路附著條件下制動均能保證前、后制動器同時抱死,則此時的前、后制動器制動力 和

和 的關係曲線,被稱為前、后制動器制動力的理想分配曲線,通常簡稱為I曲線。在任何附著吸塵的路面上前、後輪制動器同時抱死,則前、后制動器制動力必定等於各自的附著力,且前、后制動器制動力(或地面制動力)之和等於附著力,即

的關係曲線,被稱為前、后制動器制動力的理想分配曲線,通常簡稱為I曲線。在任何附著吸塵的路面上前、後輪制動器同時抱死,則前、后制動器制動力必定等於各自的附著力,且前、后制動器制動力(或地面制動力)之和等於附著力,即 (3-5)將式(3-5)中的第二公式除以第三個公式,並將式(3-4)代入,有

(3-5)將式(3-5)中的第二公式除以第三個公式,並將式(3-4)代入,有 (3-6)聯立方程組(3-6),並消除變數

(3-6)聯立方程組(3-6),並消除變數 后,將方程表示

后,將方程表示 的形式,即得到前後制動器制動力的理想分配關係式為

的形式,即得到前後制動器制動力的理想分配關係式為 (3-7)

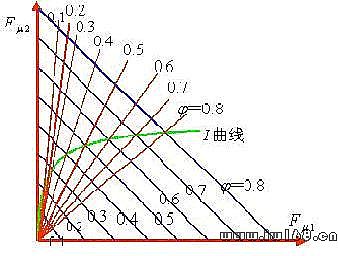

(3-7)  圖3-2 I曲線示意圖

圖3-2 I曲線示意圖 圖3-3 I曲線的一種製作方法如已知汽車軸距

圖3-3 I曲線的一種製作方法如已知汽車軸距 、質心高度

、質心高度 、總質量

、總質量 、質心的位置

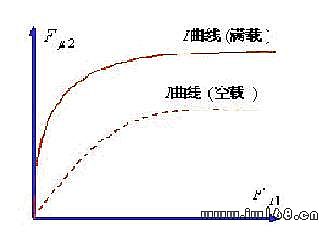

、質心的位置 (質心至后軸的距離),就可用式(3-7)繪製前、后制動器制動力的理想分配關係曲線,簡稱I曲線。圖3-2就是根據式(3-7)繪製的汽車在空載和滿載兩種工況的I曲線。根據方程組(3-6)的兩個方程也可直接繪製I曲線。假設一組

(質心至后軸的距離),就可用式(3-7)繪製前、后制動器制動力的理想分配關係曲線,簡稱I曲線。圖3-2就是根據式(3-7)繪製的汽車在空載和滿載兩種工況的I曲線。根據方程組(3-6)的兩個方程也可直接繪製I曲線。假設一組 值(

值( =0.1,0.2,0.3,……,1.0),每個

=0.1,0.2,0.3,……,1.0),每個 值代入方程組(3-6),就具有一個交點的兩條直線,變化

值代入方程組(3-6),就具有一個交點的兩條直線,變化 值,取得一組交點,連接這些交點就製成I曲線,見圖3-3。I曲線時踏板力增長到使前、後車輪制動器同時抱死時前、后制動器制動力的理想分配曲線。前、後車輪同時抱死時,

值,取得一組交點,連接這些交點就製成I曲線,見圖3-3。I曲線時踏板力增長到使前、後車輪制動器同時抱死時前、后制動器制動力的理想分配曲線。前、後車輪同時抱死時, ,

, ,所以I曲線也是前、後車輪同時抱死時,

,所以I曲線也是前、後車輪同時抱死時, 和

和 的關係曲線。3.2 具有固定比值的前、后制動器制動力與同步附著係數兩軸汽車的前、后制動器制動力的比值一般為固定的常數。通常用前制動器制動力對汽車總制動器制動力之比來表明分配比例,即制動器制動力分配係數

的關係曲線。3.2 具有固定比值的前、后制動器制動力與同步附著係數兩軸汽車的前、后制動器制動力的比值一般為固定的常數。通常用前制動器制動力對汽車總制動器制動力之比來表明分配比例,即制動器制動力分配係數 ,它可表示為

,它可表示為 (3-8)因為

(3-8)因為 ,所以

,所以 (3-9)整理式(3-9)得

(3-9)整理式(3-9)得 (3-10)或表示為

(3-10)或表示為 ,即

,即 (3-11)式(3-10)為一線性方程。它是實際前、后制動器制動力實際分配線,簡稱為

(3-11)式(3-10)為一線性方程。它是實際前、后制動器制動力實際分配線,簡稱為 線。

線。 線通過坐標原點,其斜率為

線通過坐標原點,其斜率為

線與I線的交點處的附著係數

線與I線的交點處的附著係數 ,被稱為同步附著係數。它表示具有固定

,被稱為同步附著係數。它表示具有固定 線的汽車只能在一種路面上實現前、後輪同時抱死。同步附著係數時由汽車結構參數決定的,它是反應汽車制動性能的一個參數。同步附著係數說明,前後制動器制動力為固定比值的汽車,只能在一種路面上,即在同步附著係數的路面上才能保證前後輪同時抱死。同步附著係數也可用解析方法求出。設汽車在同步附著係數的路面上制動,此時汽車前、後輪同時抱死,將式(3-6)代入式(3-10),得

線的汽車只能在一種路面上實現前、後輪同時抱死。同步附著係數時由汽車結構參數決定的,它是反應汽車制動性能的一個參數。同步附著係數說明,前後制動器制動力為固定比值的汽車,只能在一種路面上,即在同步附著係數的路面上才能保證前後輪同時抱死。同步附著係數也可用解析方法求出。設汽車在同步附著係數的路面上制動,此時汽車前、後輪同時抱死,將式(3-6)代入式(3-10),得 (3-12)整理后,得出

(3-12)整理后,得出 (3-13)3.3 制動器的制動力矩假定襯塊的摩擦表面全部與制動盤接觸,且各處單位壓力分佈均勻,則制動器的制動力矩為 Mµ=2f/FoR式中,f為摩擦因數;Fo為單側制動塊對制動盤的壓緊力;R為作用半徑。 對於常見的具有扇形摩擦表面的襯塊,若其徑向寬度不很大,取R等於平均半徑Rm,或有效半徑Re,在實際上已經足夠精確。

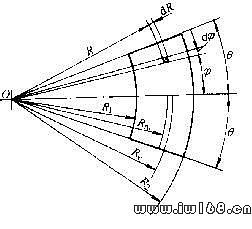

(3-13)3.3 制動器的制動力矩假定襯塊的摩擦表面全部與制動盤接觸,且各處單位壓力分佈均勻,則制動器的制動力矩為 Mµ=2f/FoR式中,f為摩擦因數;Fo為單側制動塊對制動盤的壓緊力;R為作用半徑。 對於常見的具有扇形摩擦表面的襯塊,若其徑向寬度不很大,取R等於平均半徑Rm,或有效半徑Re,在實際上已經足夠精確。 圖3-4 鉗盤式制動器的作用半徑計算參考圖 如圖3-4,平均半徑為 Rm=(R1+R2)/2式中,R1和R2為摩擦襯塊扇形表面的內半徑和外半徑。故有效半徑為 Re=Mμ/2fFo=2(R23-R13)/3(R22-R12)可見,有效半徑Re即是扇形表面的面積中心至制動盤中心的距離。上式也可寫成Re=4/3[1-R1R2/(R1+R2)2](R1+R2)/2=4/3[1-m/(1+m)2]Rm式中,m= R1/R2因為m<1,m/(1+m)2<1 4="" re="">Rm,且m越小則兩者差值越大。應當指出,若m過小,即扇形的徑向寬度過大,襯塊摩擦面上各不同半徑處的滑磨速度相差太遠,磨損將不均勻,因而單位壓力分佈均勻這一假設條件不能成立,則上述計算方法也就不適用。m值一般不應小於0.65。制動盤工作面的加工精度應達到下述要求:平面度允差為0.012mm,表面粗糙度為Ra0.7—1.3μm,兩摩擦表面的平行度不應大於0.05mm,制動盤的端面圓跳動不應大於0.03mm。通常制動盤採用摩擦性能良好的珠光體灰鑄鐵製造。為保證有足夠的強度和耐磨性能,其牌號不應低於HT250。3.4 利用附著係數與制動效率汽車制動減速度

圖3-4 鉗盤式制動器的作用半徑計算參考圖 如圖3-4,平均半徑為 Rm=(R1+R2)/2式中,R1和R2為摩擦襯塊扇形表面的內半徑和外半徑。故有效半徑為 Re=Mμ/2fFo=2(R23-R13)/3(R22-R12)可見,有效半徑Re即是扇形表面的面積中心至制動盤中心的距離。上式也可寫成Re=4/3[1-R1R2/(R1+R2)2](R1+R2)/2=4/3[1-m/(1+m)2]Rm式中,m= R1/R2因為m<1,m/(1+m)2<1 4="" re="">Rm,且m越小則兩者差值越大。應當指出,若m過小,即扇形的徑向寬度過大,襯塊摩擦面上各不同半徑處的滑磨速度相差太遠,磨損將不均勻,因而單位壓力分佈均勻這一假設條件不能成立,則上述計算方法也就不適用。m值一般不應小於0.65。制動盤工作面的加工精度應達到下述要求:平面度允差為0.012mm,表面粗糙度為Ra0.7—1.3μm,兩摩擦表面的平行度不應大於0.05mm,制動盤的端面圓跳動不應大於0.03mm。通常制動盤採用摩擦性能良好的珠光體灰鑄鐵製造。為保證有足夠的強度和耐磨性能,其牌號不應低於HT250。3.4 利用附著係數與制動效率汽車制動減速度 ,其中

,其中 被稱為制動強度。由前述可知,若汽車在具有同步附著係數

被稱為制動強度。由前述可知,若汽車在具有同步附著係數 的路面上制動,汽車的前、後輪將同時達到抱死的工況,此時的制動強度

的路面上制動,汽車的前、後輪將同時達到抱死的工況,此時的制動強度 。在其他路面上制動時,既不出現前輪抱死也不發生後輪抱死的制動強度必然小於地面附著係數,即

。在其他路面上制動時,既不出現前輪抱死也不發生後輪抱死的制動強度必然小於地面附著係數,即 。就是說,只有在

。就是說,只有在 的路面上,地面的附著條件才能被充分地利用。而在

的路面上,地面的附著條件才能被充分地利用。而在 的路面上,因出現前輪或後輪先抱死的現象,地面附著條件未被很好地被利用。為了定量說明地面附著條件的利用程度,定義利用附著係數為

的路面上,因出現前輪或後輪先抱死的現象,地面附著條件未被很好地被利用。為了定量說明地面附著條件的利用程度,定義利用附著係數為  ,

, 設汽車前輪剛要抱死或前、後輪同時剛要抱死時,汽車產生的減速度

設汽車前輪剛要抱死或前、後輪同時剛要抱死時,汽車產生的減速度 (或表示為

(或表示為 ),則由式(3-1)得前輪地面法向反作用力為

),則由式(3-1)得前輪地面法向反作用力為 (3-14)前輪制動器制動力和地面制動力為

(3-14)前輪制動器制動力和地面制動力為 (3-15)將式(3-14)和式(3-15)代入式(3-13),則

(3-15)將式(3-14)和式(3-15)代入式(3-13),則 (3-16)同理可推導出後輪利用附著係數。後輪剛要抱死時,後輪地面制動力和地面法向反作用力

(3-16)同理可推導出後輪利用附著係數。後輪剛要抱死時,後輪地面制動力和地面法向反作用力 (3-17)

(3-17) (3-18)將式(3-17)和式(3-18)代入式(3-13),則

(3-18)將式(3-17)和式(3-18)代入式(3-13),則 (3-19)對於已知汽車總質量

(3-19)對於已知汽車總質量 、軸距

、軸距 、質心位置

、質心位置 、

、 、

、 等結構參數,則可繪製出利用附著係數

等結構參數,則可繪製出利用附著係數 與制動強度

與制動強度 的關係曲線圖。 附著效率

的關係曲線圖。 附著效率 是制動強度

是制動強度 和利用附著係數

和利用附著係數 之比。它是也用於描述地面附著條件的利用程度,並說明實際制動力分配的合理性。根據附著效率的定義,有

之比。它是也用於描述地面附著條件的利用程度,並說明實際制動力分配的合理性。根據附著效率的定義,有 (3-20)

(3-20) (3-21)式中;

(3-21)式中; 和

和 分別時前軸和后軸的附著效率。第 4 章制動器的設計計算4.1 原始數據和技術參數滿載質量 1500Kg 質心高度 空載時 616mm 滿載時 580mm軸距 2513mm輪胎 185/80 R14

分別時前軸和后軸的附著效率。第 4 章制動器的設計計算4.1 原始數據和技術參數滿載質量 1500Kg 質心高度 空載時 616mm 滿載時 580mm軸距 2513mm輪胎 185/80 R14  圖4-1 制動時的汽車受力圖4.2 參數選擇以及數據計算4.2.1 盤式制動器主要參數的確定製動盤直徑D輪輞直徑為15×24.5=367.5mm 取367mm制動盤直徑為70%~79%輪輞直徑即:256.9~289.93 取270mm制動盤厚度h選擇通風式制動盤h=25?摩擦襯塊外半徑R2、內半徑R1根據制動盤直徑可確定摩擦襯塊外徑R2=130?考慮到R2/ R1<1.5,可選取R1=92mm,則R2/ R1=1.41<1.54.2.2 摩擦塊磨損均勻性驗證假設襯塊的摩擦表面全部於制動盤接觸,而且各處單位壓力均勻,則制動器的制動力矩為

圖4-1 制動時的汽車受力圖4.2 參數選擇以及數據計算4.2.1 盤式制動器主要參數的確定製動盤直徑D輪輞直徑為15×24.5=367.5mm 取367mm制動盤直徑為70%~79%輪輞直徑即:256.9~289.93 取270mm制動盤厚度h選擇通風式制動盤h=25?摩擦襯塊外半徑R2、內半徑R1根據制動盤直徑可確定摩擦襯塊外徑R2=130?考慮到R2/ R1<1.5,可選取R1=92mm,則R2/ R1=1.41<1.54.2.2 摩擦塊磨損均勻性驗證假設襯塊的摩擦表面全部於制動盤接觸,而且各處單位壓力均勻,則制動器的制動力矩為 f 為摩擦因素,F0為單側制動塊對制動盤的壓緊力,R作用半徑在實際的計算過程中,R值我們取平均值Rm就可以了,設襯塊的與制動盤之間的單位壓力為p,則在任意微元面積RdRdφ 上的摩擦力對制動盤的中心的力矩為fpR2dRdφ,而單側制動塊加於制動盤的制動力矩應為:

f 為摩擦因素,F0為單側制動塊對制動盤的壓緊力,R作用半徑在實際的計算過程中,R值我們取平均值Rm就可以了,設襯塊的與制動盤之間的單位壓力為p,則在任意微元面積RdRdφ 上的摩擦力對制動盤的中心的力矩為fpR2dRdφ,而單側制動塊加於制動盤的制動力矩應為:  單側襯塊加於制動盤的總摩擦力為:

單側襯塊加於制動盤的總摩擦力為:  所以有效半徑:

所以有效半徑:  平均半徑為:

平均半徑為:  因為│Re -Rm│ =0.5mm, Rm 和Re 之間相差不大,所以可以得出摩擦襯塊和制動盤之間的單位壓力分佈均勻,摩擦塊的磨損較為均勻。4.2.3 緊急制動時前後輪法向反力及附著力距1. 空載情況質心至前軸距離:

因為│Re -Rm│ =0.5mm, Rm 和Re 之間相差不大,所以可以得出摩擦襯塊和制動盤之間的單位壓力分佈均勻,摩擦塊的磨損較為均勻。4.2.3 緊急制動時前後輪法向反力及附著力距1. 空載情況質心至前軸距離: 質心至后軸距離:

質心至后軸距離: 考慮到汽車的行駛安全,選取瀝青路(濕)的附著係數

考慮到汽車的行駛安全,選取瀝青路(濕)的附著係數 ,則緊急制動時前後軸法向反力Fz1,Fz2及每輪附著力距Mφ1,Mφ2分別為

,則緊急制動時前後軸法向反力Fz1,Fz2及每輪附著力距Mφ1,Mφ2分別為  滿載情況質心到前軸的距離:

滿載情況質心到前軸的距離:  質心到后軸的距離:

質心到后軸的距離:  緊急制動時候的前後軸發向反力Fz1,Fz2以及每輪附著力矩M’φ1,M’φ2分別為:

緊急制動時候的前後軸發向反力Fz1,Fz2以及每輪附著力矩M’φ1,M’φ2分別為: 4.2.4 同步附著係數的確定同步附著係數的選取原則:1、路面狀況好,

4.2.4 同步附著係數的確定同步附著係數的選取原則:1、路面狀況好, 可以取大一點; 路面差,

可以取大一點; 路面差, 取小一些。2、單胎,

取小一些。2、單胎, 抗滑性能差,取大些;雙胎,

抗滑性能差,取大些;雙胎, 抗側滑強取小一些。3、車速高,

抗側滑強取小一些。3、車速高, 取大些;車速低

取大些;車速低 取小些。4、平原地區,

取小些。4、平原地區, 取大些;山區

取大些;山區 取小些。綜上所述,選擇此輕型汽車的

取小些。綜上所述,選擇此輕型汽車的 =0.7空載時制動力分配係數

=0.7空載時制動力分配係數 滿載時制動力分配係數

滿載時制動力分配係數 4.2.5 制動器的效率鉗盤式制動器效能因數 k=2

4.2.5 制動器的效率鉗盤式制動器效能因數 k=2 ,其中

,其中 取0.4因此: k=0.84.2.6 制動力矩以及盤的壓力假設摩擦盤完全接觸,而且各處的壓力分佈均勻。那麼盤式制動器制動力矩為:

取0.4因此: k=0.84.2.6 制動力矩以及盤的壓力假設摩擦盤完全接觸,而且各處的壓力分佈均勻。那麼盤式制動器制動力矩為:  為了保證汽車有良好的制動穩定性,汽車前輪先抱死,後輪后抱死(滿載時候)則汽車的前輪制動器的產生的制動力矩等於前輪的附著力矩。即:

為了保證汽車有良好的制動穩定性,汽車前輪先抱死,後輪后抱死(滿載時候)則汽車的前輪制動器的產生的制動力矩等於前輪的附著力矩。即: 單側制動塊對盤的壓力:

單側制動塊對盤的壓力: 前輪制動器的制動力矩:

前輪制動器的制動力矩: 4.2.7 同步附著係數的驗算已知:

4.2.7 同步附著係數的驗算已知:

制動力分配係數:

制動力分配係數: 那麼同步附著係數

那麼同步附著係數 與設定值相吻合。4.2.8 摩擦襯塊的磨損特性的驗算輕型汽車的盤式制動器在下列的實驗標準下其比能量耗散率應不大於6 w/mm2按照試驗標準 v1=80km/h=22.2m/s,ma=1860kg ,βm=0.64;

與設定值相吻合。4.2.8 摩擦襯塊的磨損特性的驗算輕型汽車的盤式制動器在下列的實驗標準下其比能量耗散率應不大於6 w/mm2按照試驗標準 v1=80km/h=22.2m/s,ma=1860kg ,βm=0.64;  ;

; 其中:θ=90o所以e1= 5.64< 6 w/mm2故比能量耗散率較小,符合磨損要求。第 5 章 制動驅動機構的結構型式選擇與設計計算5.1 制動驅動機構型式制動驅動機構將來自駕駛員或其它力源的力傳給制動器,使之產生制動力矩。根據制動力源的不同,制動驅動機構一般可分為簡單制動、動力制動和伺服制動三大類。5.1.1 簡單制動系簡單制動單靠駕駛員施加的踏板力或手柄力作為制動力源,故亦稱人力制動。其中,又分為機械式和液壓式兩種。機械式完全靠桿系傳力,由於其機械效率低,傳動比小,潤滑點多,且難以保證前、后軸制動力的正確比例和左、右輪制動力的均衡,所以在汽車的行車制動裝置中已被淘汰。但因其結構簡單,成本低,工作可靠(故障少),還廣泛地應用於中、小型汽車的駐車制動裝置中。 液壓式簡單制動(通常簡稱為液壓制動)用於行車制動裝置。液壓制動的優點是:作用滯后時間較短(0.1~0.3s);工作壓力高(可達10—20MPa),因而輪缸尺寸小,可以安裝在制動器內部,直接作為制動蹄的張開機構(或制動塊的壓緊機構),而不需要制動臂等傳動件,使之結構簡單,質量小;機械效率較高(液壓系統有自潤滑作用)。液壓制動的主要缺點是過度受熱后,部分制動液汽化,在管路中形成氣泡,嚴重影響液壓傳輸,使制動系效能降低,甚至完全失效。液壓制動曾廣泛應用在轎車、輕型貨車及一部分中型貨車上。5.1.2 動力制動系動力制動即利用發動機的動力轉化而成,並表現為氣壓或液壓形式的勢能作為汽車制動的全部力源。駕駛員施加於踏板或手柄上的力,僅用於迴路中控制元件的操縱。因此,簡單制動中的踏板力和踏板行程之間的反比例關係,在動力制動中便不復存在,從而可使踏板力較小,同時又有適當的踏板行程。 氣壓制動是應用最多的動力制動之一。其主要優點為操縱輕便、工作可靠、不易出故障、維修保養方便;此外,其氣源除供製動用外,還可以供其它裝置使用。其主要缺點是必須有空氣壓縮機、貯氣筒、制動閥等裝置,使結構複雜、笨重、成本高;管路中壓力的建立和撤除都較慢,即作用滯后時間較長(0.3~0.9s),因而增加了空駛距離和停車距離,為此在制動閥到制動氣室和貯氣筒的距離過遠的情況下,有必要加設氣動的第二級元件——繼動閥(亦稱加速閥)以及快放閥;管路工作壓力低,一般為0.5~0.7MPa,因而制動氣室的直徑必須設計得大些,且只能置於制動器外部,再通過杆件和凸輪或楔塊驅動制動蹄,這就增加了簧下質量;制動氣室排氣有很大雜訊。氣壓制動在總質量8t以上的貨車和客車上得到廣泛應用。由於主、挂車的摘和掛都很方便,所以汽車列車也多用氣壓制動。 用氣壓系統作為普通的液壓制動系統主缸的驅動力源而構成的氣頂液制動,也是動力制動。它兼有液壓制動和氣壓制動的主要優點,因氣壓系統管路短,作用滯后時間也較短。但因結構複雜、質量大、成本高,所以主要用在重型汽車上。 全液壓動力制動,用發動機驅動液壓泵產生的液壓作為制動力源,有閉式(常壓式)與開式(常流式)兩種。 開式(常流式)系統在不制動時,制動液在無負荷情況下由液壓泵經制動閥到貯液罐不斷循環流動;而在制動時,則借閥的節流而產生所需的液壓並傳人輪缸。 閉式迴路因平時總保持著高液壓,對密封的要求較高,但對制動操縱的反應比開式的快。在液壓泵出故障時,開式的即不起制動作用,而閉式的還有可能利用蓄能器的壓力繼續進行若干次制動。 全液壓動力制動除了有一般液壓制動系的優點以外,還有制動能力強、易於採用制動力調節裝置和防滑移裝置,即使產生汽化現象也沒有什麼影響等好處。但結構相當複雜,精密件多,對系統的密封性要求也較高,目前應用並不廣泛。 各種形式的動力制動在動力系統失效時,制動作用即全部喪失。5.1.3伺服制動系伺服制動的制動能源是人力和發動機並用。正常情況下其輸出工作壓力主要由動力伺服系統產生,在伺服系統失效時,還可以全靠人力驅動液壓系統以產生一定程度的制動力,因而從中級以上的轎車到重型貨車,都廣泛採用伺服制動。 按伺服力源不同,伺服制動有真空伺服制動、空氣伺服制動和液壓伺服制動三類。真空伺服制動與空氣伺服制動的工作原理基本一致,但伺服動力源的相對壓力不同。真空伺服制動的伺服用真空度(負壓)一般可達0.05—0.07MPa;空氣伺服制動的伺服氣壓一般能達到0.6~0.7MPa,故在輸出力相同的條件下,空氣伺服氣室直徑比真空伺服氣室的小得多。但是,空氣伺服系統其它組成部分卻較真空伺服系統複雜得多。真空伺服制動多用於總質量在1.1~1.35t以上的轎車和裝載質量在6t以下的輕、中型貨車,空氣伺服制動則廣泛用於裝載質量為6~12t的中、重型貨車,以及少數幾種高級轎車上。5.2 分路系統為了提高制動工作可靠性,應採用分路系統,即全車的所有行車制動器的液壓或氣壓管路分為兩個或更多的互相獨立的迴路,其中一個迴路失效后,仍可利用其它完好的迴路起制動作用。 雙軸汽車的雙迴路制動系統有以下常見的五種分路形式:

其中:θ=90o所以e1= 5.64< 6 w/mm2故比能量耗散率較小,符合磨損要求。第 5 章 制動驅動機構的結構型式選擇與設計計算5.1 制動驅動機構型式制動驅動機構將來自駕駛員或其它力源的力傳給制動器,使之產生制動力矩。根據制動力源的不同,制動驅動機構一般可分為簡單制動、動力制動和伺服制動三大類。5.1.1 簡單制動系簡單制動單靠駕駛員施加的踏板力或手柄力作為制動力源,故亦稱人力制動。其中,又分為機械式和液壓式兩種。機械式完全靠桿系傳力,由於其機械效率低,傳動比小,潤滑點多,且難以保證前、后軸制動力的正確比例和左、右輪制動力的均衡,所以在汽車的行車制動裝置中已被淘汰。但因其結構簡單,成本低,工作可靠(故障少),還廣泛地應用於中、小型汽車的駐車制動裝置中。 液壓式簡單制動(通常簡稱為液壓制動)用於行車制動裝置。液壓制動的優點是:作用滯后時間較短(0.1~0.3s);工作壓力高(可達10—20MPa),因而輪缸尺寸小,可以安裝在制動器內部,直接作為制動蹄的張開機構(或制動塊的壓緊機構),而不需要制動臂等傳動件,使之結構簡單,質量小;機械效率較高(液壓系統有自潤滑作用)。液壓制動的主要缺點是過度受熱后,部分制動液汽化,在管路中形成氣泡,嚴重影響液壓傳輸,使制動系效能降低,甚至完全失效。液壓制動曾廣泛應用在轎車、輕型貨車及一部分中型貨車上。5.1.2 動力制動系動力制動即利用發動機的動力轉化而成,並表現為氣壓或液壓形式的勢能作為汽車制動的全部力源。駕駛員施加於踏板或手柄上的力,僅用於迴路中控制元件的操縱。因此,簡單制動中的踏板力和踏板行程之間的反比例關係,在動力制動中便不復存在,從而可使踏板力較小,同時又有適當的踏板行程。 氣壓制動是應用最多的動力制動之一。其主要優點為操縱輕便、工作可靠、不易出故障、維修保養方便;此外,其氣源除供製動用外,還可以供其它裝置使用。其主要缺點是必須有空氣壓縮機、貯氣筒、制動閥等裝置,使結構複雜、笨重、成本高;管路中壓力的建立和撤除都較慢,即作用滯后時間較長(0.3~0.9s),因而增加了空駛距離和停車距離,為此在制動閥到制動氣室和貯氣筒的距離過遠的情況下,有必要加設氣動的第二級元件——繼動閥(亦稱加速閥)以及快放閥;管路工作壓力低,一般為0.5~0.7MPa,因而制動氣室的直徑必須設計得大些,且只能置於制動器外部,再通過杆件和凸輪或楔塊驅動制動蹄,這就增加了簧下質量;制動氣室排氣有很大雜訊。氣壓制動在總質量8t以上的貨車和客車上得到廣泛應用。由於主、挂車的摘和掛都很方便,所以汽車列車也多用氣壓制動。 用氣壓系統作為普通的液壓制動系統主缸的驅動力源而構成的氣頂液制動,也是動力制動。它兼有液壓制動和氣壓制動的主要優點,因氣壓系統管路短,作用滯后時間也較短。但因結構複雜、質量大、成本高,所以主要用在重型汽車上。 全液壓動力制動,用發動機驅動液壓泵產生的液壓作為制動力源,有閉式(常壓式)與開式(常流式)兩種。 開式(常流式)系統在不制動時,制動液在無負荷情況下由液壓泵經制動閥到貯液罐不斷循環流動;而在制動時,則借閥的節流而產生所需的液壓並傳人輪缸。 閉式迴路因平時總保持著高液壓,對密封的要求較高,但對制動操縱的反應比開式的快。在液壓泵出故障時,開式的即不起制動作用,而閉式的還有可能利用蓄能器的壓力繼續進行若干次制動。 全液壓動力制動除了有一般液壓制動系的優點以外,還有制動能力強、易於採用制動力調節裝置和防滑移裝置,即使產生汽化現象也沒有什麼影響等好處。但結構相當複雜,精密件多,對系統的密封性要求也較高,目前應用並不廣泛。 各種形式的動力制動在動力系統失效時,制動作用即全部喪失。5.1.3伺服制動系伺服制動的制動能源是人力和發動機並用。正常情況下其輸出工作壓力主要由動力伺服系統產生,在伺服系統失效時,還可以全靠人力驅動液壓系統以產生一定程度的制動力,因而從中級以上的轎車到重型貨車,都廣泛採用伺服制動。 按伺服力源不同,伺服制動有真空伺服制動、空氣伺服制動和液壓伺服制動三類。真空伺服制動與空氣伺服制動的工作原理基本一致,但伺服動力源的相對壓力不同。真空伺服制動的伺服用真空度(負壓)一般可達0.05—0.07MPa;空氣伺服制動的伺服氣壓一般能達到0.6~0.7MPa,故在輸出力相同的條件下,空氣伺服氣室直徑比真空伺服氣室的小得多。但是,空氣伺服系統其它組成部分卻較真空伺服系統複雜得多。真空伺服制動多用於總質量在1.1~1.35t以上的轎車和裝載質量在6t以下的輕、中型貨車,空氣伺服制動則廣泛用於裝載質量為6~12t的中、重型貨車,以及少數幾種高級轎車上。5.2 分路系統為了提高制動工作可靠性,應採用分路系統,即全車的所有行車制動器的液壓或氣壓管路分為兩個或更多的互相獨立的迴路,其中一個迴路失效后,仍可利用其它完好的迴路起制動作用。 雙軸汽車的雙迴路制動系統有以下常見的五種分路形式: 圖5-1 分路系統 1)一軸對一軸(Ⅱ)型,如圖5-1a所示,前軸制動器與後橋制動器各用一個迴路(“Ⅱ型”是其形象的簡稱,下同)。 2)交叉(X)型,如圖5-1b所示,前軸的一側車輪制動器與後橋的對側車輪制動器同屬一個迴路。 3)一軸半對半軸(H1)型,如圖5-1c所示,兩側前制動器的半數輪缸和全部后制動器輪缸屬於一個迴路,其餘的前輪缸則屬於另一迴路。 4)半軸一輪對半軸一輪(LL)型,如圖5-1d所示,兩個迴路分別對兩側前輪制動器的半數輪缸和一個後輪制動器起作用。 5)雙半軸對雙半軸(HH)型,如圖5-1e所示。每個迴路均只對每個前、后制動器的半數輪缸起作用。 Ⅱ型的管路布置較為簡單,可與傳統的單輪缸(或單制動氣室)鼓式制動器配合使用,成本較低,目前在各類汽車特別是貨車上用得最廣泛。這種形式若后制動迴路失效,則一旦前輪抱死即極易喪失轉彎制動能力。對於採用前輪驅動因而前制動器強於后制動器的轎車,當前制動迴路失效而單用後橋制動時,制動力將嚴重不足(小於正常情況下的一半),並且若後橋負荷小於前軸,則踏板力過大時易使後橋車輪抱死而汽車側滑。 X型的結構也很簡單。直行制動時任一迴路失效,剩餘總制動力都能保持正常值的50%。但是,一旦某一管路損壞造成制動力不對稱,此時前輪將朝制動力大的一邊繞主銷轉動,使汽車喪失穩定性。因此,這種方案適用於主銷偏移距為負值(達20mm)的汽車上。這時,不平衡的制動力使車輪反向轉動,改善了汽車穩定性。 HI、HH、LL型結構都比較複雜。LL型和HH型在任一迴路失效時,前、后制動力比值均與正常情況下相同。LL型和HH型的剩餘總制動力可達正常值的50%左右。HI型單用一軸半迴路時剩餘制動力較大,但此時與LL型一樣,緊急制動情況下後輪很容易先抱死。5.3 液壓制動驅動機構的設計計算5.3.1 制動輪缸直徑d的確定 制動輪缸對制動蹄(塊)施加的張開力Fo與輪缸直徑d和制動管路壓力p的關係為

圖5-1 分路系統 1)一軸對一軸(Ⅱ)型,如圖5-1a所示,前軸制動器與後橋制動器各用一個迴路(“Ⅱ型”是其形象的簡稱,下同)。 2)交叉(X)型,如圖5-1b所示,前軸的一側車輪制動器與後橋的對側車輪制動器同屬一個迴路。 3)一軸半對半軸(H1)型,如圖5-1c所示,兩側前制動器的半數輪缸和全部后制動器輪缸屬於一個迴路,其餘的前輪缸則屬於另一迴路。 4)半軸一輪對半軸一輪(LL)型,如圖5-1d所示,兩個迴路分別對兩側前輪制動器的半數輪缸和一個後輪制動器起作用。 5)雙半軸對雙半軸(HH)型,如圖5-1e所示。每個迴路均只對每個前、后制動器的半數輪缸起作用。 Ⅱ型的管路布置較為簡單,可與傳統的單輪缸(或單制動氣室)鼓式制動器配合使用,成本較低,目前在各類汽車特別是貨車上用得最廣泛。這種形式若后制動迴路失效,則一旦前輪抱死即極易喪失轉彎制動能力。對於採用前輪驅動因而前制動器強於后制動器的轎車,當前制動迴路失效而單用後橋制動時,制動力將嚴重不足(小於正常情況下的一半),並且若後橋負荷小於前軸,則踏板力過大時易使後橋車輪抱死而汽車側滑。 X型的結構也很簡單。直行制動時任一迴路失效,剩餘總制動力都能保持正常值的50%。但是,一旦某一管路損壞造成制動力不對稱,此時前輪將朝制動力大的一邊繞主銷轉動,使汽車喪失穩定性。因此,這種方案適用於主銷偏移距為負值(達20mm)的汽車上。這時,不平衡的制動力使車輪反向轉動,改善了汽車穩定性。 HI、HH、LL型結構都比較複雜。LL型和HH型在任一迴路失效時,前、后制動力比值均與正常情況下相同。LL型和HH型的剩餘總制動力可達正常值的50%左右。HI型單用一軸半迴路時剩餘制動力較大,但此時與LL型一樣,緊急制動情況下後輪很容易先抱死。5.3 液壓制動驅動機構的設計計算5.3.1 制動輪缸直徑d的確定 制動輪缸對制動蹄(塊)施加的張開力Fo與輪缸直徑d和制動管路壓力p的關係為  制動管路壓力一般不超過10—12MPa,對盤式制動器可更高。壓力越高,對管路(首先是制動軟管及管接頭)的密封性要求越嚴格,但驅動機構越緊湊。輪缸直徑d應在標準規定的尺寸系列中選取,詳見GB7524—87附錄B表B2。5.3.2 制動主缸直徑do的確定 第i個輪缸的工作容積為

制動管路壓力一般不超過10—12MPa,對盤式制動器可更高。壓力越高,對管路(首先是制動軟管及管接頭)的密封性要求越嚴格,但驅動機構越緊湊。輪缸直徑d應在標準規定的尺寸系列中選取,詳見GB7524—87附錄B表B2。5.3.2 制動主缸直徑do的確定 第i個輪缸的工作容積為  式中,di為第i個輪缸活塞的直徑;n為輪缸中活塞的數目;δi為第i個輪缸活塞在完全制動時的行程。 在初步設計時,對鼓式制動器可取δi=2.0~2.5mm。 所有輪缸的總工作容積為

式中,di為第i個輪缸活塞的直徑;n為輪缸中活塞的數目;δi為第i個輪缸活塞在完全制動時的行程。 在初步設計時,對鼓式制動器可取δi=2.0~2.5mm。 所有輪缸的總工作容積為 式中,m為輪缸數目。 制動主缸應有的工作容積為 Vo=V+V’,式中,V’為制動軟管的容積變形。 在初步設計時,制動主缸的工作容積可取為 Vo=1.1V (轎車) Vo=1.3V (貨車) 主缸活塞行程So和活塞直徑do可用下式確定

式中,m為輪缸數目。 制動主缸應有的工作容積為 Vo=V+V’,式中,V’為制動軟管的容積變形。 在初步設計時,制動主缸的工作容積可取為 Vo=1.1V (轎車) Vo=1.3V (貨車) 主缸活塞行程So和活塞直徑do可用下式確定 一般So=(0.8—1.2)do。 主缸的直徑do應符合ZB/TT24008—90中規定的尺寸系列。5.3.3 制動踏板力Fp 制動踏板力Fp用下式計算

一般So=(0.8—1.2)do。 主缸的直徑do應符合ZB/TT24008—90中規定的尺寸系列。5.3.3 制動踏板力Fp 制動踏板力Fp用下式計算  式中,ip為踏板機構傳動比;η為踏板機構及液壓主缸的機械效率,可取η=0.82~0.86。 制動踏板力應滿足以下要求:最大踏板力一般為500N(轎車)或700N(貨車)。設計時,制動踏板力可在200~350N的範圍內選取。5.3.4 制動踏板工作行程Sp

式中,ip為踏板機構傳動比;η為踏板機構及液壓主缸的機械效率,可取η=0.82~0.86。 制動踏板力應滿足以下要求:最大踏板力一般為500N(轎車)或700N(貨車)。設計時,制動踏板力可在200~350N的範圍內選取。5.3.4 制動踏板工作行程Sp  式中,

式中, 為主缸中推桿與活塞間的間隙,一般取

為主缸中推桿與活塞間的間隙,一般取 =1.5~2.0mm;

=1.5~2.0mm; 為主缸活塞空行程,即土缸活塞從不工作的極限位置到使其皮碗完全封堵主缸上的旁通孔所經過的行程。 制動器調整正常時的踏板工作行程Sp,只應占計及制動襯片(襯塊)的容許磨損量在內的踏板行程的40%一60%。 為了避免空氣侵入制動管路,在計算制動主缸活塞回位彈簧(同時也是回油閥彈簧)時,應保證踏板放開后,制動管路中仍保持0.05—0.14MPa的殘餘壓力。 踏板行程(計人襯片或襯塊的允許磨損量)對轎車最大應不大於100~150mm,對貨車不大於180mm。此外,作用在制動手柄上的力對轎車最大不大於400N,對貨車不大於600N;制動手柄行程對轎車最大不大於160mm,對貨車不大於220mm。總 結在本次近一個月的設計中,我們在指導老師的悉心指導下,針對設計任務,結合«汽車設計»、«汽車理論»和«汽車構造»、中制動系有關章節的內容,參考«汽車工程手冊»、等資料,對轎車的制動系進行了初步設計。設計過程中對各種型式的制動器、驅動機構和分路系統進行了分析和比較,最終選定了滑動鉗盤式制動器。本制動器不僅有制動性能上的優點,而且就其加工工藝性能也有很多優點。為達到結構簡單,作用滯后時間短,選用了液壓式簡單制動作為驅動機構。結構設計時盡量考慮了工藝可行性和合理性,各尺寸公差、標準件、標註公式都符合最新國家標準。在選用比例閥時,按照最新計算公式進行計算,使制動力的分配更合理,制動效能得以改善。從整體上講,各設計指標均達到了規定要求。設計中大量計算都由計算機結合手算完成,使計算機程序相對簡單。計算結果用圖表的形式表現出來,使結果一目了然。課程設計是對以往所學知識的一次大檢查,把所學的理論知識運用到實際中去的一次訓練。通過本次設計,不但複習、鞏固了所學到的專業知識,並且通過現場調研,接近生產一線,學到了許多書本上學不到的新東西,鍛煉了獨立思考,解決實際問題的能力。在本次設計中遇到了不少困難與麻煩,在指導老師的幫助下得以解決。但由於本人的經驗欠缺,潛在的問題在所難免,望各位老師不吝賜教。最後,對在設計過程中給予大量指導的老師及給予幫助的其他老師表示衷心的感謝。各位老師的指導,使我在設計中少走了不少彎路,少出了不少錯誤。參考文獻[1] 王望予. 汽車設計. 北京:機械工業出版社,2004[2] 余志生. 汽車理論. 北京:機械工業出版社,2003[3] 陳家瑞. 汽車構造. 北京:機械工業出版社,2003[4] 方泳龍. 汽車制動理論與設計 .校內教材[5] 張尉林. 汽車制動系統的分析與設計 .北京:機械工業出社,2002[6] 齊志鵬. 汽車制動系統的結構原理與檢修 .北京:人民郵電出版社,2004[7] 吳植民,李明麗等譯.汽車制動文集. 北京:人民郵電出版社,2003[8] 劉惟信. 汽車設計 .北京:清華大學出版社,2001[9] 機械設計手冊. 北京:機械工業出版社,2000[10] 劉惟信. 汽車制動系的結構分析與設計計算. 北京:清華大學出版社,2004[11] 李茂福/楊智勇. 寶來轎車使用維修手冊北京:金盾出版社,2002[12] 王?松/劉作軍. 寶來A4轎車維修圖冊 北京:人民交通出版社,2003[13] 唐宇明. 汽車轉向制動系設計. 南京:東南大學出版社,1998[14] 汽車工程手冊編輯委員會. 汽車工程手冊(設計篇). 北京:人民交通出版社,2001[15] 李尹熙. 汽車設計標準資料手冊. 天津:天津科學技術出版社,1999[16] 吉林大學汽車教研室. 汽車制動系統設計計算. 北京:人民交通出版社,2003

為主缸活塞空行程,即土缸活塞從不工作的極限位置到使其皮碗完全封堵主缸上的旁通孔所經過的行程。 制動器調整正常時的踏板工作行程Sp,只應占計及制動襯片(襯塊)的容許磨損量在內的踏板行程的40%一60%。 為了避免空氣侵入制動管路,在計算制動主缸活塞回位彈簧(同時也是回油閥彈簧)時,應保證踏板放開后,制動管路中仍保持0.05—0.14MPa的殘餘壓力。 踏板行程(計人襯片或襯塊的允許磨損量)對轎車最大應不大於100~150mm,對貨車不大於180mm。此外,作用在制動手柄上的力對轎車最大不大於400N,對貨車不大於600N;制動手柄行程對轎車最大不大於160mm,對貨車不大於220mm。總 結在本次近一個月的設計中,我們在指導老師的悉心指導下,針對設計任務,結合«汽車設計»、«汽車理論»和«汽車構造»、中制動系有關章節的內容,參考«汽車工程手冊»、等資料,對轎車的制動系進行了初步設計。設計過程中對各種型式的制動器、驅動機構和分路系統進行了分析和比較,最終選定了滑動鉗盤式制動器。本制動器不僅有制動性能上的優點,而且就其加工工藝性能也有很多優點。為達到結構簡單,作用滯后時間短,選用了液壓式簡單制動作為驅動機構。結構設計時盡量考慮了工藝可行性和合理性,各尺寸公差、標準件、標註公式都符合最新國家標準。在選用比例閥時,按照最新計算公式進行計算,使制動力的分配更合理,制動效能得以改善。從整體上講,各設計指標均達到了規定要求。設計中大量計算都由計算機結合手算完成,使計算機程序相對簡單。計算結果用圖表的形式表現出來,使結果一目了然。課程設計是對以往所學知識的一次大檢查,把所學的理論知識運用到實際中去的一次訓練。通過本次設計,不但複習、鞏固了所學到的專業知識,並且通過現場調研,接近生產一線,學到了許多書本上學不到的新東西,鍛煉了獨立思考,解決實際問題的能力。在本次設計中遇到了不少困難與麻煩,在指導老師的幫助下得以解決。但由於本人的經驗欠缺,潛在的問題在所難免,望各位老師不吝賜教。最後,對在設計過程中給予大量指導的老師及給予幫助的其他老師表示衷心的感謝。各位老師的指導,使我在設計中少走了不少彎路,少出了不少錯誤。參考文獻[1] 王望予. 汽車設計. 北京:機械工業出版社,2004[2] 余志生. 汽車理論. 北京:機械工業出版社,2003[3] 陳家瑞. 汽車構造. 北京:機械工業出版社,2003[4] 方泳龍. 汽車制動理論與設計 .校內教材[5] 張尉林. 汽車制動系統的分析與設計 .北京:機械工業出社,2002[6] 齊志鵬. 汽車制動系統的結構原理與檢修 .北京:人民郵電出版社,2004[7] 吳植民,李明麗等譯.汽車制動文集. 北京:人民郵電出版社,2003[8] 劉惟信. 汽車設計 .北京:清華大學出版社,2001[9] 機械設計手冊. 北京:機械工業出版社,2000[10] 劉惟信. 汽車制動系的結構分析與設計計算. 北京:清華大學出版社,2004[11] 李茂福/楊智勇. 寶來轎車使用維修手冊北京:金盾出版社,2002[12] 王?松/劉作軍. 寶來A4轎車維修圖冊 北京:人民交通出版社,2003[13] 唐宇明. 汽車轉向制動系設計. 南京:東南大學出版社,1998[14] 汽車工程手冊編輯委員會. 汽車工程手冊(設計篇). 北京:人民交通出版社,2001[15] 李尹熙. 汽車設計標準資料手冊. 天津:天津科學技術出版社,1999[16] 吉林大學汽車教研室. 汽車制動系統設計計算. 北京:人民交通出版社,2003