磨削加工是軸承機械加工的最後工序,對軸承成品的精度、性能和使用壽命有直接影響,而加工過程中冷卻液對於防止工件燒傷、改善工件表面精度和粗糙度、提高工件及機床的防鏽能力、延長刀具和機床的使用壽命有著非常重要的作用。因此合理使用和維護磨削液在軸承加工過程中至關重要。

1. 切削液的作用

在軸承加工過程中採用濕式加工,可以大大提高刀具切削能力和使用壽命,提高產品精度,降低廢品率。濕式加工採用切削液的主要優點是

1) 潤滑作用:切削液可以潤滑刀具,提高刀具的切削能力;

2) 冷卻作用:一定流量的切削液,可以將切削熱帶走,從而降低了刀具的溫度;

3) 沖屑作用:切屑液可以將切屑沖刷掉,掉入排屑溝排走,同時溝槽內排屑也可以用切削液來實現水力排屑;

4) 提高工件表面粗糙度:切削液將加工面的鐵屑沖走,鐵屑不致划傷加工面,從而提高了粗糙度;

5) 減少鏽蝕:選用合適的切削液,可以防止工件、機床導軌的鏽蝕;

2. 切削液的合理使用

切削液按成份大致可以分為油基切削液和水基切削液兩大類。油基切削液如軸承廠的超精加工使用的以煤油為主添加少量機械油的切削液。油基切削液通過加工部位后一般只含有磨粒、切屑等固體雜質,實用中只需要分離掉固體雜質就能獲得清潔的切削液,因此其處理相對比較簡單。另一類是水基切削液,以乳化液為代表,在乳化液中細微的油滴高度分散地分佈在水中,乳化液中還含有各種表面活性劑及防鏽劑等添加劑。乳化液通過加工部位后除含有磨粒、切屑等固體雜質外,還容易滋生微生物。微生物包括細菌、黴菌、真菌等,這些都是影響乳化液品質的主要因素,正常的乳化液含菌量不超過1000個/mg,當含菌量達到10000~100000個/mg時,乳化液就會變黑髮臭,冷卻潤滑效果迅速下降,發出令人不愉快的氣味,腐蝕設備,甚至菌體會將過濾器堵塞,這時必須更換全部乳化液並徹底清洗循環系統。

3. 細菌在切削液中滋生的機理

乳化液中的細菌可以分為親氧菌和厭氧菌兩類。其中厭氧菌是造成乳化液黑臭的罪魁禍首。乳化液中總是含有一定量的不溶氧,因此總有親氧菌在這種環境下繁殖生長,同時消耗掉乳化液中的不溶氧,造成水體缺氧,這時厭氧菌就會趁機繁衍增生,厭氧菌以乳化液中的有機成分和鹽類為營養,同時分解出氨、硫化氫等難聞刺鼻的氣體,厭氧菌分解出的有機酸使乳化液的PH值下降並與鐵反應,使乳化液呈現出灰黑色,這一過程在一定溫度和一定雜質量的「死水」環境中進行的相當快,乳化液處理系統的目的就是要設法延緩這一過程。

4. 切削液的使用和維護

4.1配置(稀釋)

切削液的配置就是按一定比例加水稀釋。水基切削液特別是乳化液在稀釋時注意以下幾點:

1)水質

一般情況下不宜使用超過推薦硬度的水,因為高硬度的水中所含有的鈣、鎂離子會使陰離子表面活性劑失效,乳液分解,出現不溶於水的金屬皂。即使乳化液是用非離子表面活性劑製成,大量的金屬離子也可以使膠束聚集,從而影響乳化液的穩定。太軟的水也不宜使用,用太軟的水配置的乳化液在使用過程中易產生大量泡沫。

2)稀釋

切削液的稀釋關係到乳化液的穩定。切削液使用前,要先確定稀釋的比例和所需乳化液的體積,然後算出所使用切削液原液量和水量。在稀釋時,要選取潔凈的容器,將所需的全部水倒入容器內,然後在低速攪拌下加入原液,配置時,原液的加入速度以不出現未乳化原液為準。注意原液和水的加入程序不能顛倒。

4.2維護

延長乳化液的使用壽命除了選擇合適的冷卻液的質量和合理使用外,切削液的維護也是非常重要的因素。切削液的維護工作主要包括以下幾項:

⑴ 確保液體循環線路的暢通 及時排除循環線路的金屬屑、金屬粉末、黴菌粘液、切削液本身的分解物、砂輪灰等,以免造成堵塞。

⑵ 抑菌 切削液(特別是乳化液)抑菌生長至關重要,在切削液的使用過程中,要定期檢查細菌含量,及時採取相應措施。

⑶ 凈化 要及時除掉切削液中的金屬粉末等切屑及飄浮油,消除細菌滋生環境。

⑷ 定時檢查切削液PH值,有較大變化,及時採取相應措施。

⑸ 及時補加切削液,由於切削液在循環使用過程中因飛濺、霧化、蒸發以及加工材料和切屑的攜帶,會不斷消耗,因此要及時補加新液,以滿足系統的循環液總量不變。

5. 切削液的凈化

切削液的過濾凈化即將切削液中一定比例、相對較大的固體顆粒,從切削液中去除的過程。經過過濾凈化后的切削液能夠再用於機械加工中達到循環使用的目的。對切削液過濾凈化的優點主要表現在以下幾個方面:

1) 延長切削液的更換周期:根據我廠的實踐證明,經過濾凈化后的切削液的更換周期可以大大加長。

2) 提高刀具及砂輪的使用壽命:近幾年的研究表明,如將切削液中的雜質(如碎屑、砂輪粉末等)從40μm降低到10μm以下,刀具(或砂輪)壽命可延長1-3倍。

3) 提高工件表面粗糙度,降低廢品率。

4) 延長管路及泵組使用壽命,切削液中的固體顆粒等切屑會加速管路及泵等部件的磨損。

6. 切削液的過濾凈化型式

對切削液的過濾凈化大致可以分為過濾和分離兩大類,但在實際生產中常將他們結合使用。

6.1 分離裝置:

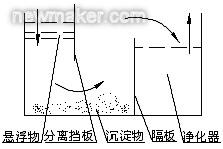

1) 沉澱箱 如圖1,在沉澱箱內設有隔除懸浮污物和浮油的分離擋板和隔板,切屑和固體污物則沉澱於箱底。經沉澱和隔離浮懸物和浮油的凈化液,流過隔板上方流入沉澱箱的凈液存儲部分。這種裝置適用於凈化各種切削液的切屑和磨屑,特別適應切屑大和比重大的切屑分離。圖2是另一種沉澱箱,它帶有刮板鏈,可將沉澱於箱底的細切屑和固體污物刮出箱外,落入污物箱。它適合於水基切削液的集中冷卻系統,特別適合於凈化磨削鑄鐵時的磨削液,沉澱箱對切屑細末、細粒子和高粘度的切削油的分離效果不好。

圖1 沉澱箱

圖2 刮板式沉澱箱

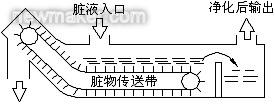

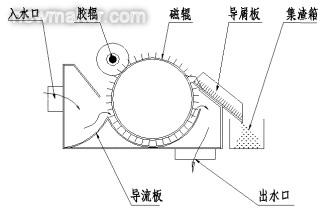

2)磁性分離器:磁性分離器早已應用於磨削加工過程凈化磨削液,它利用磁性吸附原理,依靠連續轉動的磁鼓清除鐵屑和其他導磁金屬末。分離過程:當髒的磨削液流過緩慢旋轉的磁鼓吸附區域時,在磁場作用下磁性的固體粒子被磁化,吸附到磁鼓表面,並被帶出磨削液流動區,經橡膠壓輥擠壓脫水,然後依靠貼著磁鼓的刮板把磁鼓上的磨屑刮下。這種磁性分離器在分離出磁性的固體顆粒的同時,也能清除部分其他非磁性雜質。磁性分離器見圖3。它適用於乳化液、水基合成液和低粘度切削油的凈化。

圖3 磁性分離器

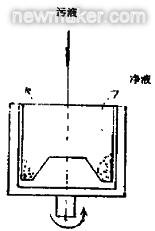

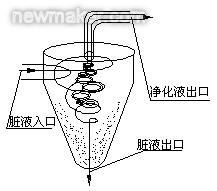

3)離心分離器:離心式分離器是依據冷卻潤滑液和切屑的比重差,通過分離器的高速迴轉產生離心力來分離切屑的。同樣依據不同液體的比重差來分離油和水。其凈化過程是帶細末粒子的冷卻潤滑液由污液管進入轉子內部,並隨轉子一起高速旋轉,靠旋轉而產生的離心力,促使細末粒子拋向壁周,凈液由頂部溢出。當分離器轉子內部切屑積聚過多時,要停止過濾,清理轉子。分離器的性能是由其迴轉數、迴轉半徑所決定.手動卸料和半自動卸料離心分離器可用於乳化液、合成液及低粘度切削油的凈化。離心式分離器分離精度高,但高速迴轉易發生氣泡,故不適合大容量分離。

圖4 離心分離器

4)渦旋分離器:它能分離出切屑細末和細粒子,但不能分離出輕的污物和浮油。渦旋分離器原理如圖5。其凈化過程是:帶細末粒子的冷卻潤滑液沿著圓柱段內壁切向壓入,並在圓柱段充分旋轉,順著內壁盤旋而下進入圓錐段分離區,在分離區其盤旋強度愈往下愈快,靠盤旋而產生的離心力,促使細末粒子拋向壁周,而後細末粒子順著內壁下落,由底流口流出。作用於細末粒子的離心力往往大於細末粒子身重量的幾倍至幾十倍,所以細末粒子很易拋出。圓錐體中心由於盤旋而形成一個空氣柱,並在此相鄰處出現低壓區,促使凈化過的切削液上升,由頂端的溢流口流出。這種分離器一般供給壓力為0.25~0.4Mpa,出口壓力為0.04~0.06Mpa。用來分離含切屑量大或含大切屑的切液時,為了防止圓錐體底流口被堵塞,必須預先把切削液作重力沉澱或磁性分離處理后才能進行。這種分離器適用於高速磨削、強力磨削、一般精磨加工中凈化合成液、乳化液和低粘度油基切削液。

圖5 渦旋分離器

各種沉澱箱和分離器在選擇時可以合併使用以提高凈化率和凈化程度,例如沉澱箱與磁性分離器並用,可以清除浮油、磨屑、切屑和砂輪末,磁性分離器、沉澱箱和渦旋分離器串聯使用,可獲得10μm左右的精度。但這種方式只適合單機小流量的工況,處理量一般不大。

6.2 過濾裝置

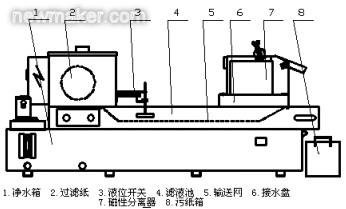

1) 重力式紙帶過濾機 如圖6,用於軸承磨削加工中對磨削液凈化處理的單機循環系統。該系統採用磁性分離器與重力式紙帶過濾機,過濾機過濾介質採用無紡布,過濾精度20μm。來自機床的污液自然迴流至磁性分離器,經過磁性分離器的初級過濾,其中大部分磁性顆粒被吸附出來,然後由磁性分離器出水口流入過濾機帶漏網的接水盤中,併流到過濾紙上,過濾紙鋪設在輸送網上,輸送網根據液位開關的開關信號自動輸送污紙。乳化液經過過濾紙進入過濾機下部的凈水箱,而雜質和污油則被截留到過濾紙上表面。當過濾紙被堵塞后,液位開關的浮球升起,接通液位開關,驅動輸送鏈網輸出臟紙,同時走入新紙,濾紙上面的液面很快下降,浮球複位,走紙結束,濾紙和濾渣落入污紙箱。該系統可以自動獨立控制,操作簡單易行,應用最為廣泛,過濾精度根據濾紙的選擇而定,我公司生產的該系列過濾機規格有25L/min~2000L/min。

圖6 重力式紙帶過濾機

2) 平床紙帶過濾機(正壓紙帶過濾機)

正壓式平床過濾機本體由活動的上箱體和固定的下箱體組成。我公司生產的平床紙帶過濾機各部分結構名稱如圖7所示。上箱體與兩個油缸連接,可垂直升降。工作時由油缸或氣缸夾緊。上箱體與下箱體之間有濾紙和金屬鋼帶,鋼帶有支撐和輸送濾紙的作用。過濾機上箱體和下箱體結合處裝橡膠密封件。工作時,污浮液以一定壓力經管道進入上箱體,污浮液中的顆粒雜質被濾紙截留,過濾后的凈液體收集到凈液箱。當濾紙使用一段時間后,浮液的通過能力降低,內壓升高到一定程度時,系統將自動切斷乳液的輸入,通過壓縮空氣,將上箱體中乳液驅除,經過一段設定時間,油缸將上箱體升起,過濾網帶做水平移動,輸入新紙,然後上箱體壓下閉合,開始下一循環周期。整個控制過程由PLC控制完成預定動作,控制方式有壓力控制和時間控制可供選擇,實現連續過濾,可調預設值並自動換紙。

圖7 平床紙帶過濾機

1污液入口 2 入口自動控制閥門 3 柔性軟管 4 過濾網帶 5 氣囊 6 上箱體 7 下箱體 8 凈液出口 9 壓力控制閥門10 集污車 11壓縮空氣入口 12 四位閥門13 污液分配器 14 清洗噴嘴 15 清洗液迴流管 16 清洗液收集箱 17 凈液箱

3)負壓過濾機

負壓過濾機是目前應用最為廣泛的一種過濾形式,負壓過濾機又有多種形式。負壓過濾機主要有紙帶負壓過濾機、霍夫曼負壓過濾機等幾種形式。

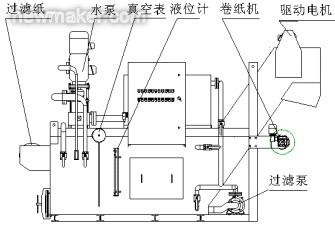

3.1)紙帶式負壓過濾機

圖8為我公司生產的紙帶負壓過濾機。紙帶負壓過濾機是一個大箱體,在箱體的底部有一個負壓室,負壓室上部與臟液箱之間用一個不鏽鋼濾紙支架分開。污液進入污液箱后,切削液通過過濾介質進入負壓室,泵從負壓室抽走凈液供給機床使用。在泵的抽吸作用下,負壓室會形成一個負壓,加速介質的過濾速度,當雜質在濾紙上堆積形成的「濾餅」,達到一定厚度時,負壓室內的真空繼電器會啟動排污刮板驅動濾紙運行一段距離,使臟紙走出過濾區,同時走入一段新紙,繼續過濾。紙帶負壓過濾機過濾速度快,過濾精度高,對切削液無要求。

圖8 紙帶負壓過濾機

3.2)霍夫曼過濾機

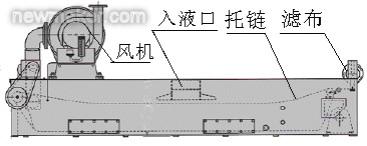

污液進入過濾介質上部,過濾介質以金屬排鏈作為托架,使用風機在負壓室抽吸空氣,從而形成負壓,迫使切削液通過過濾介質,進入負壓室。切削液表面的浮油等雜質可以被吹到濾餅末端,隨濾餅一起排出過濾區。當濾餅增厚,阻力增加,負壓達到設定值時,排鏈拖動濾布走出過濾區,同時走入新紙,繼續過濾。整機由PLC可編程序控制器自動控制,具有故障自診斷功能,適合現代無人加工環境的要求。霍夫曼過濾機如圖9所示。

圖9 霍夫曼過濾機

7)切削液的集中過濾

切削液的循環方式有單機過濾和集中過濾兩種型式。單機循環過濾就是每台機床的過濾系統各自獨立。單機循環過濾系統一般是軸承加工機床出廠時設備自帶的,一般比較簡陋,過濾精度比較低,只能滿足低精度軸承生產要求,不能滿足高精度、低噪音軸承的需要。這種獨立的過濾循環方式,一般適合與機床數量不多或使用不同切削液的工況。對於採用濕式加工的大型機械加工廠,推薦採用集中過濾方式。集中過濾系統是現代濕式加工過濾的趨勢,與單機循環系統相比,集中過濾的優越性表現在以下幾個方面:

1)佔地面積小:大型集中過濾系統比單機過濾相對佔地面積小得多。

2)便於管理:添加切削液時點數少,可以減少切削液管理人員,廢切削液可以集中處理,環境污染小;排出的鐵屑集中,便於運輸處理;切削液的使用情況可以集中檢測。

3)過濾精度容易控制;

4)容易實現自動控制。

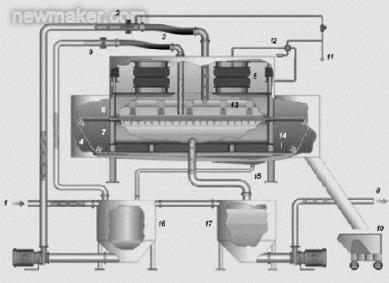

圖10是典型集中過濾系統示意圖。該系統有自動配液系統、供液管道、刮板粗過濾、紙帶負壓過濾機精過濾、增氧滅菌、浮油清理、供液泵組及電氣自動控制系統組成。切削液由管道通過車間內供液管道輸送到機床或自動線,並將切屑衝到回液系統,在壓力噴嘴的作用下,切屑和乳化液經過架空管道或地下管道系統迴流到過濾系統。在過濾系統中的乳化液先經過刮板沉澱槽粗過濾,較大的切屑由刮板輸送機送到集屑箱內,然後乳化液再由負壓過濾機精過濾,兩次過濾后的凈液由泵組重新送回到車間。該系統供液泵組採用變頻恆壓供液技術,保證整個過濾系統供應壓力和流量的穩定,當車間內使用切削液的設備數量變化時,管道中的壓力也產生變化,壓力感測器就會發出信號,泵組將自動調節流量,使車間管道系統內的壓力恆定。配液系統由配液槽與配液泵及相應的管道和調節閥組成,可根據設定的數值自動配液。增氧裝置對液槽定期增氧,抑制厭氧菌的增長,有效延長切削液的使用壽命。除油裝置自動清除液面浮油,避免浮油對切削液的腐蝕。系統設有液位檢測系統,對液位自動檢測,並輸出信號。設有自動補水功能,對系統自動補水。電氣控制有手動/自動/半自動/假日循環四中模式,以滿足不同工況下的使用。在廠休及節假日期間,為防止切削液長期靜置腐敗,系統增設再循環泵,在系統停止運行后,在控制面板選擇假日循環模式,系統自動啟動再循環泵,使切削液保持流動,可以有效抑制細菌滋長,大大延長切削液的使用壽命,達到節約成本的目的。

冷卻液集中過濾系統對生產車間的磨削液進行集中供液、集中處理,可以對冷卻液進行集中過濾、除油、增氧、殺菌,實現對其濃度、pH 值和菌落數的控制,從而保證冷卻液不發生變質,延長冷卻液的使用壽命。冷卻液的集中過濾,循環使用,在降低生產成本,降低工人勞動強度,改善車間工作環境,減少環境污染的同時,還可以實現對廢冷卻液的集中處理,從而進一步減少對環境的污染。重要的是,冷卻液集中過濾系統使冷卻液質量長期穩定,保證了軸承套圈磨削加工的需要。

磨削液集中供應與過濾系統具有很大的推廣價值,一次性投入並不算大,但是資源節約效果明顯,社會效應好,對廠房改造要求不高。