加工航空零件時所用冷卻液的角色正在經歷一定程度的演變。加工車間多年來的做法是:直接將冷卻液沖向加工區域,特別是對於需要使用冷卻液加工的材料。現在,高壓冷卻技術可將冷卻液精準地導向加工區域,能夠獲得一些新的益處。隨著與之配套的全新刀具概念的推出,高壓冷卻技術已經在很多現代化的數控機床上廣泛使用。

與眾不同

如果要在現代加工中有效地應用冷卻液,並表現出與眾不同的效果,就需要更多地使用高壓噴射冷卻,其流量必須足夠大,射流方向也要正確。僅僅只採用一條冷卻液流或將冷卻液澆向加工區域的做法已經無法滿足需要。此外,與常規冷卻相比,合理運用高壓冷卻(HPC)會在以下方面有顯著區別:①切屑形成;②切削熱的分佈;③工件材料在切削刃上優良的粘結性;④表面完整性;⑤刀具磨損。

通過不斷改進以下目標從而提升競爭力,這些基本的加工因素也相應地影響著製造結果:①生產效率;②刀具壽命;③切屑控制和排屑;④零件加工質量。

HPC在一般的加工,特別是在加工不鏽鋼和低碳鋼時效果不錯,不過對難加工材料(如鈦合金和耐熱超級合金)的加工表現出了更驚人的結果。近期有關HPC的大量研發使其更易使用,也更為誘人。

Jetbreak系統引領著創新概念

在上個世紀80年代到90年代,山特維克可樂滿開發了第一款高壓冷卻液系統Jetbreak。研究表明,對可加工性和切屑控制方面要求苛刻的難加工材料來說,高達100—1000巴的超高壓、方向精確的冷卻液射流已經成為切削刀具的一部分。冷卻液射流迫使其進入切屑和切削刃之間並同時形成一個液壓楔,這樣就縮短了切屑和切削刃的接觸長度,從而降低了加工區域的溫度。另外一個有趣的效果是冷卻液噴射流會影響切屑的捲曲,從而改善了切屑控制,某些情況下還會導致斷屑。

通過應用一些相應的非標刀具,Jetbreak已成為可加工性差和/或斷屑困難材料的理想解決方案。冷卻液壓力的分佈以及冷卻液噴嘴的尺寸會對加工結果產生很大的影響。通過變化不同的射流參數,可獲得不同的卷屑效果,有可能把帶狀屑導至所需的方向甚至改善切屑的長度。Jetbreak已經有了少量的實際應用,以解決石油、航空航天和滾動軸承行業中遇到的問題。但是,Jetbreak需要配備專用的非標刀柄,主要在立式車床上使用。

標準的HPC系統

許多現代機床帶有標配或選配的壓力為70到100巴的冷卻系統,這足以使用HPC系統,可獲得傑出的性能和加工結果。這樣HPC也能更廣泛地用於加工中心、車削中心、立式車床和多任務機床。標準設備足以提供通向射流應用區域的冷卻液通道。

高壓冷卻液加工的一個重要基礎是模塊化刀具,它不僅通過快速換刀在一定程度上確保機床停機損失最小,而且提供了將冷卻液從機床可靠有效地引向切削刃的通道。模塊式快換刀具系統可樂滿Capto是Jetbreak和新型標準高壓冷卻刀具CoroTurn HP的開發基礎。本系統是理想的模塊式平台,其設計採用了內冷卻,也能適用於高壓冷卻。可樂滿Capto已經成為ISO標準,被許多刀具固定和/或刀具旋轉的數控機床所選用。

用於HPC的銑刀帶有內冷通道,並可根據刀具類型和適用的應用場合配備相應的噴嘴。冷卻液通道與機床或其它泵相連,以供應約70巴壓力的冷卻液。目前這種冷卻液供應已被廣泛應用,雖然涉及到的壓力不是在類似Jetbreak這樣的特殊應用場合中的超高壓,但是在其應用的範圍內足以在加工性能和結果上獲得明顯的改善。這一概念充分利用了許多用戶加工車間已有的或將要投入的能力和資源。

用於車削的HPC

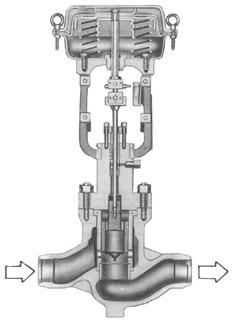

CoroTurn HP是一種用於車削HPC應用的新型標準可樂滿Capto刀具概念。它能夠產生平行的精確冷卻液噴射,以在刀片和切屑之間產生液壓楔,影響切屑形成和流動並降低加工區域的溫度。靠近切削刃安裝的噴嘴準確地噴射出高速冷卻液射流,迫使切屑離開刀片表面並使切屑冷卻和斷裂成更短的長度以利排屑。標準的噴嘴尺寸為1mm,也有0.6mm到1.2mm尺寸可供特定的優化應用。

已經證明,即使在冷卻液壓力低至10巴時,使用HPC系統精加工包括鋼、不鏽鋼、鋁以及鈦合金和耐熱超級合金等任可獲得相當的益處。除了由更好的切屑控制帶來的更高的加工安全性之外,HPC還能明顯延長刀具壽命並具有採用更高切削速度的潛力,通過使用HPC,通常能提高刀具壽命50%。

與其他任何因素相比,切削速度對切削溫度和刀具磨損的影響更大。加工鈦合金時,超出合理區域后的切削速度的增大會導致刀具壽命急劇縮短。但是在類似的情況下增加進給量,刀具壽命的縮短就沒有那麼明顯。因此,通過改變進給量以改善金屬去除率成為更具吸引力的方案。但是,進給量的增加肯定會產生更大的切削力,可能還會影響切屑控制,因而使用高進給量並非總是一種萬全之策。

憑藉可使用更高的切削速度但同時又不會出現常見的溫度升高和刀具壽命損失,HPC具有通過提高切削速度而提升加工性能的潛力。對於按照ISO S類的材料,能夠在保持相同切削長度的同時提高20%的切削速度。

內圓車削也是HPC能夠發揮重要作用的一個領域,它有助於確保良好的切屑形成,在加工難加工材料例如鈦合金時還能改善材料的剪切性能。這樣,在進行鏜削工序時可獲得更高的加工安全性以及更長的刀具壽命。當採用鏜桿加工相對大而深的孔,例如起落架零件時,採用前後端均帶模塊式介面的模塊式刀具概念是十分有利的。由於能夠快速準確地更換夾緊在機床上鏜桿前端的較小的切削模塊,因此為在一次裝夾中進行各種切削提供了相當大的靈活性。CoroTurn SL將帶齒紋介面的切削刀頭與防振鏜桿相結合用於鏜削深度為10倍直徑的大孔,也具備了HPC的能力。

用於銑削的HPC

通過中心冷卻,HPC也為銑削帶來益處。CoroMill 690是一款專用於鈦合金加工的具有HPC能力的長刃立銑刀。其每個切削刃都由許多刀片組成,而每個刀片都有相應的冷卻液噴嘴為其提供高壓噴射。在無需使用銑刀的整個軸向深度的情況下,可以使用塞子代替噴嘴,這樣可以避免不必要的空噴射而浪費冷卻液壓力。位於刀具端部的噴嘴有助於排屑,避免出現切屑的再切削效應(特別是在型腔加工中)。

為了確保運用冷卻液流和壓力的正確數值,可採用專用計算器來實現HPC在銑刀上的最佳應用(輸入機床的冷卻液流速和壓力、切削參數、軸向切深等)。該計算器將算出噴嘴的尺寸,這樣可實現最佳的加工效果並降低流量要求,同時保持所選孔在冷卻液通過時保持高壓流動。

鈦合金化學性質活躍,因而在加工過程中容易粘結在切削刃上。這種現象通常會引起切屑的再切削效應和擠屑,從而影響刀具的壽命。在加工鈦合金和其它粘性材料時,HPC是防止工件材料粘接在切削刃上的一種常用方法。

在加工過程中產生的溫度和施力會影響零件表面完整性。冷卻液的使用在控制溫度方面起到一定作用,因此HPC可提供更加可靠的表面完整性。刀具噴嘴直接對準刀片上與精加工表面相接觸的部分。因為CoroTurn HP噴嘴是不可調的,這樣就可消除大量的變數,從而獲得更可靠和一致的加工過程。

優化現有工序

與可樂滿Capto相結合,很容易將CoroTurn HP加入到這些應用場合。與粗加工工序相比,在半精車和精車中,切削液組成的液壓楔更易施入加工區域,切屑厚度更好控制,更容易應用液壓楔。

高壓加工不應被視為彌補因其它應用因素(例如刀片不合適、加工不穩定性,切削參數不正確等)而導致的缺點的手段。HPC是當工序設定基本正確時的「優化器」。該概念在車削和銑削中為實現更短的加工時間、改善的零件質量一致性以及更高的加工安全性提供了解決方法。

對各種加工工序優化的需求,特別是當對切屑形成和難加工材料的加工站主導地位時,很容易在當今機床上採用的HPC成為極具吸引力的選擇。多任務機床以及新一代的立式車床的日益流行已經突顯出採用高壓冷卻加工的益處,從切屑控制的角度來看更是如此。由於製造商越來越廣泛地使用這些機床來加工難加工材料製成的航空零件,因此如何消除由於切屑的堆積而導致的麻煩愈加重要。