摘 要:闡述了CO2焊中送絲方式應與焊接電源相配合,對電弧自調節作用、弧壓反饋送絲方式作了仔細說明,對CO2送絲機的調速電路、焊槍、送絲軟管、導電嘴、噴嘴的結構特點及其對焊接質量的影響進行了深入的分析。

關鍵詞:送絲機;焊槍;導電嘴;噴嘴

6.8.2 送絲機構的分類

由於焊絲的運動是由送絲滾輪驅動的,因而送絲滾輪的結構和驅動焊絲的方式對送絲穩定性起著關鍵性的作用送絲機構的送絲方式通常有以下3種。

a.平面式

其主要特點是送絲滾輪旋轉面與焊絲輸送方向處於同一平面上,即:自焊絲盤出來的焊絲,經矯直輪矯直後進入兩隻送絲輪之間。兩隻送絲輪中的一隻為主動輪,另一隻為從動輪(也有兩隻均為主動輪的)。上下兩隻滾輪旋轉時,依靠滾輪與焊絲問的摩擦力驅動焊絲沿切線方向運動。根據焊絲直徑和材質不同,可採用1對送絲輪或2對以上的送絲輪 送絲滾輪一般由45#鋼、高碳工具鋼或合金鋼製成,經表面熱處理后達到洛氏硬度HRC50~60。滾輪一般都開有送絲的凹槽;對於材質較硬的焊絲,送絲輪開有張角為40°左右的「V」型槽,它較之無槽的平面滾輪送絲力可提高10%~30%,並可保證焊絲在滾輪中的固定位置和送絲方向。輸送直徑大於2mm的軟質焊絲,可採用「U」形槽。過去一些老式送絲裝置中的送絲滾輪上壓刻有滾花的(平面輪滾花和凹槽內刻花)都不宜採用,這是因為送絲輪經過熱處理后,其硬度很高,焊絲通過有刻花的送絲輪后,焊絲的表面受到損害而呈「鋸齒狀」,不但增加了焊絲在軟管中行進的阻力,造成送絲不穩定,而且還會加速導電嘴的磨損。

平面式送絲機構因其結構簡單、使用與維修方便、價格低廉而得到廣泛的應用。其不足之處是送絲滾輪與焊絲的接觸面積較小,施焊前要反覆調整壓緊輪的壓力大小。如壓緊力過小,滾輪與焊絲之間的摩擦力也小,若送絲阻力稍有增大,滾輪與焊絲之間打滑,致使送絲不均勻;如壓緊力過大,又將造成焊絲壓痕或變形,焊絲進入導電嘴后阻力增大,也會加速導電嘴的磨損。

b.三滾輪行星式送絲機構

該送絲機構是基於軸向固定的旋轉螺母能軸向推送螺桿前進的原理設計製造的。其結構工作原理如下:3個互為120°的滾輪交叉地安裝在一塊底座上,即組成一個驅動盤,其作用相當於旋轉螺母,是行星式送絲機構的關鍵部件。穿過3個滾輪中間的焊絲則相當於螺桿。驅動盤由小功率的永磁馬達帶動,永磁馬達的主軸是空心的。在永磁馬達的一端或兩端裝七驅動盤后,便組成了一個行星式送絲機構單元。送絲機構工作時,焊絲從永磁馬達一端的驅動盤進入,通過馬達的空心主軸,從馬達另一端的驅動盤送出。馬達兩端的驅動盤 的3個滾輪與焊絲之間有一個預先調整好的旋轉角,當永磁馬達旋轉時,主軸帶動驅動盤旋轉,3個滾輪即向焊絲施加一個軸向推力,推送焊絲前進。在這一工作過程中,3個滾輪一方面圍繞焊絲公轉,另一方面又以自身的軸線作自轉。調節永磁馬達的轉速,即可達到調節焊絲送絲速度的目的。

由於行星式送絲機構的3個送絲滾輪的壓力是均勻地作用在焊絲表面上,不會造成焊絲損傷和變形,特別適合於軟質焊絲的送給。如φ1.6-2.8mm的葯芯焊絲和φ0.8~1.2mm的鋁焊絲。

c.雙滾輪行星式送絲機構

雙滾輪行星式送絲機構的特點是送絲滾輪的工作面為雙曲面。2隻送絲滾輪一方面繞焊絲公轉,一方面以自身軸心作自轉。公轉1周,焊絲送進1個螺距l,l的大小由送絲輪與焊絲之間的夾角α決定。

由於送絲輪的工作面為雙曲面,其與焊絲表面的接觸面較之前2種方式增大,在送絲過程中,可以傳遞更大的軸向推力而不會損傷焊絲的表面。該送絲機構亦採用帶空心軸的永磁馬達。由2雙滾輪行星式送絲機構組成的推拉式送絲系統,其送絲距離可達16~30m。

三滾輪行星式送絲機構和雙滾輪行星式送絲機構的共同特點之一是:不需要減速裝置,也不需要焊絲矯直機構,這是因為在送絲過程中,送絲滾輪同時對焊絲具有矯直作用。因而整個送絲機構的體積很小,質量輕。

6.8.3 送絲方式與焊接電源的配合

送絲方式與電源特性在COz焊時常常採用如下2種配合:一種是等速送絲方式與平特性電源配合;另一種是弧壓反饋送絲與陡降特性電源配合:這樣的配合是為了在受到外界干擾時,弧長能自動保持恆定。

6.8.3.1 電弧的自調節作用

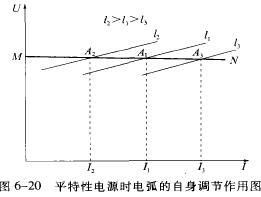

在焊絲直徑小於2.5mm的情況下,通以較大電流,焊接電弧靜特性呈上升趨勢,MN為電源外特性,l為電弧靜特性曲線,這時弧長的調接作用如圖6-20所示。當弧長為l1時,穩定工作點為A1。由於某種原因(如母材表面凸凹不平或焊槍上下移動等)導致弧長增大到l2,則穩定工作點移到A2,於是焊接電源明顯減小,焊絲的熔化速度也降低,而送絲速度是不變的,焊絲端與熔池距離減小,所以弧長必然急劇縮短,電流增大,並恢復到弧長l1,這時電弧電壓與焊接電流仍保持原給定值,穩定工作點仍為A1;相反,當弧長減小到l3時,穩定工作點移到A3。這時電流增加,焊絲熔化速度也增加,所以電弧拉長,電流減小並很快恢復到原弧長l1和工作點A1。

在穩定工作時,送絲速度等於焊絲熔化速度。此時送絲速度是恆定的,所以當弧長變化時,依靠弧長變化而引起電流變化和焊絲熔化速度的變化,最後恢復到穩定狀態,通常稱這種電弧本身具有的自動調節並恢復其弧長的作用為電弧自身調節。

電弧自身調節作用的靈敏度與焊絲直徑和電源外特性有關。當焊絲直徑越細和外特性下降斜率過大時,靈敏度降低,甚至不能穩定工作。

6.8.3.2 弧壓反饋送絲方式

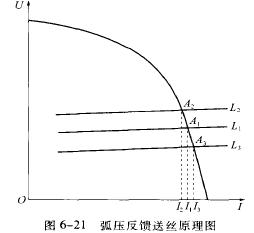

在焊絲直徑大於3mm的粗絲情況下,當弧長改變時,僅靠電弧自身調節作用難以恢復弧長,必須採用弧壓反饋送絲代替等速送絲,同時配之以陡降特性電源,其原理如圖6—21所示。設弧長為L1,穩定工作點A1。當電弧受到外界干擾時,如弧長增大至L2,這時穩定工作點為A2,電流相對應的從I1變到I2。可見電流變化量很小,電弧自身調節作用很弱。另一方面,由於弧長增大,則電弧電壓增加。由於採用弧壓反饋控制送絲速度,所以隨電弧電壓增加,送絲速度也加快。於是使弧長減小,並迅速恢復到原給定值L1。相反,當弧長減小至L3時,送絲速度減慢,同時使弧長增大並恢復到給定值L1。這種自動調節方式除用於粗絲C02自動焊外,還廣泛用於埋弧自動焊。

6.8.4 調速電路

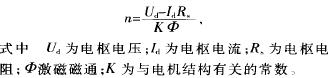

國產C02焊送絲機大都採用直流伺服電機或印刷電機,並配置相應的調速電路。電動機的轉速n與下列因素有關:

從上式可看出直流電動機的調速有以下幾種方法:a.調整電樞電壓Ud;b.調整激磁磁通,即改變激磁電流;c.在電樞迴路內串入電阻,改變Rs值。

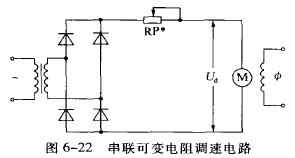

a.在電樞迴路內串入可變電阻是最簡單的方法,其電氣原理如圖6—22所示。

通過調節可變電阻RP*的阻值(大約100W、幾十歐姆)來調節送絲電機的轉速,此方法十分簡單,非常適於臨時或應急用的調速電路。但由於可變電阻盤的尺寸較大,不便於遙控,且電阻發熱,消耗電能,同時穩速性能也不好,所以在正式產品中不採用。

b.通過調節激磁電流進行調速的辦法,因其調速範圍窄及機械特性差,所以基本不用。

c.實際生產中比較實用的調速方法是調整電樞電壓。改變電樞電壓的方法很多,如調壓器調節、磁放大器調節和晶閘管調節等。其中以晶閘管調速電路應用最廣,該電路簡單,成本低,調節方便,工作可靠,不怕震動,抗干擾能力強。

通常晶閘管調速電路包括主電路、觸發電路以及反饋電路等。下面介紹幾個典型電路。

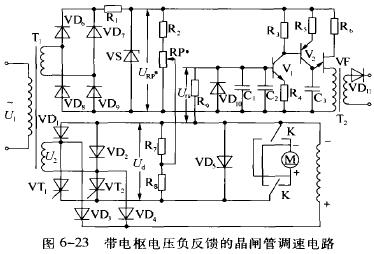

6.8.4.1 帶有電樞電壓負反饋的晶閘管調速電路

a.主電路

它由電樞電路和激磁電路組成。電樞電路常採用單相半控橋式整流電路,如圖6—23中的下部分。由圖可見,主電路由以下幾個主要元件組成:控制變壓器T1,直流伺服電機M,單相半控整流橋(VD1、VD2、VT1和VT2),續流二極體VD5,反饋電阻(R7、R8)和換向繼電器觸點(K)。

主電路的工作原理如下:

交流輸入是經控制變壓器T1降壓而獲得所需電壓U2。在交流電壓U2的正半周(0~π期間),U2>0,VD1、VT2承受反向電壓而截止,而VD2、VT1承受正向電壓,但是由於VT1的門極未加觸發信號,所以VT1仍不導通,直流輸出電壓(即電樞電壓)Ud=0。在觸發延遲角等於α時,在VT1的門極上施加觸發信號Uc,使VT1導通,直到ωt=π、U2過0時VT1自動關斷。可見在0~π期間Ud=U2。同樣,在π-2π期間,U2<0,VD2、VT1承受反向電壓而截止,VD1和VT2承受正向電壓,在ωt=π+α時,在VT2的門極上施加觸發信號,使VT2導通,直到ωt=2π(即U2=0)時,VT2自動關斷,如圖6—24所示。上述過程不斷循環,就可以得到所需要的電樞電壓。如果改變觸發延遲角α的大小,就可以改變整流橋的平均輸出電壓Ud的大小,也就是改變電樞電壓,達到調速目的。

b.觸發電路

晶閘管由截止到導通,需要在其門極上施加一定電壓和電流的觸發信號,完成這一功能的電路稱為觸發電路。

觸發電路的種類很多,圖6—23上部分給出的是單結晶體管觸發電路,該電路是由如下元件組成:控制變壓器T1,單相整流橋VD6-VD9,削波電阻R1,穩壓管VS,給定電阻R2與電位器RP*,晶體管V1和V2,單結晶體管VF,脈衝變壓器T2,二極體VD10、VD11和電阻、電容等。

觸發電路的工作原理如下:

觸發電路由於主電路共用的控制變壓器T1供電,經單相整流橋全波整流,並由R1和VS獲得梯形波電壓,作為觸發電路的穩壓電源URP*,給定信號Ug由RP*取出URP*的一部分,調節RP*可以改變給定信號Ug的大小。將給定信號Ug與反饋信號Uf相比較得到輸入信號Usr(Usr=Ug-Uf),將該信號Usr輸入到V1管的基極,經V1管放大,改變V2管的基極電位和集電極電流,也就是V2管起可變電阻的作用,從而調節電容C3的充電時間,當C3充電至單結晶體管VF的峰點電壓Up時,單結晶體管的e—b1極間瞬間導通,電容上的電荷經e-b1。向脈衝變壓器T2一次側放電,並由T2的二次側將觸發信號送至晶閘管。

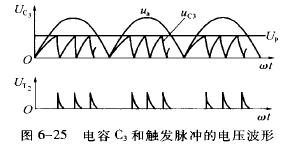

電容C3與脈衝變壓器輸出的觸發脈衝信號的電壓波形UT2,圖示於圖6-25。可見,電容C3的充電速度較慢,而放電速度卻較快,充電時間可近似作為單結晶體管的振蕩周期。電容C3每一次放電,均在脈衝變壓器上產生一個尖脈衝UT2,而電容C3上波形為鋸齒波。這一波形特徵也可以作為檢查單結

晶體管工作正常與否的標誌。

眾所周知,當晶閘管處於正向電壓作用下,一旦接受觸發信號后,便立即導通,並繼續保持導通狀態,其後的觸發信號便失去作用。也就是說每個半波中,只是第一個觸發信號起控制作用,除非第一個觸發信號未能使晶閘管導通。

觸發信號與主電路同步是穩定電機轉速的關鍵。所謂同步就是當晶閘管上通以正弦波電壓時,每個半波的導通角都相同。

單結晶體管觸發電路的同步方式是採用在晶閘管陽極電壓過零時將觸發電路電容C3貯存的電荷放完,然後從零開始充電的方法。

由圖6—23可見,主電路與觸發電路的電源取自同一變壓器T1,這就保證觸發電路與主電路同時過零,此時單結晶體管Ucb=O,則峰點電壓Up=O,所以電容C3將迅速放完存貯電荷,這就保證過零后C3立刻開始充電,並在延時相同的時刻輸出第一個觸發脈衝,使晶閘管的導通角相同。 當反饋電壓一定時,電機的轉速由給定電壓Ug決定,Ug由調速電位器RP*調整確定。當給定電壓Ug增加時,觸發電路的輸入電壓Usr也增加,該信號經V1管放大和倒相,V1的集電極變負,V2的基極與它是同電位,也為負,V2的基極電流ib2增加,從而經R5、V2對電容C3充電的速度加快,使第一個脈衝信號提前。反之,降低給定電壓,就使脈衝信號后移。

此外,送絲過程中常常因為各種因素的干擾引起送絲速度的改變,從而影響焊接規範的穩定性。為此,應採取抗干擾措施。也就是當外界干擾時,使送絲速度能自動保持給定值。如圖6-23所示,採用電樞電壓串聯負反饋,輸入到V1管基極的信號Usr=Ug-Uf。現結合網路電壓的波動來分析電樞電

壓串聯負反饋的作用。當網路電壓增加時,電樞電壓Ud也增加,則電機的轉速n增加。但由於給定電壓Ug增加值很小,而反饋電壓Uf為Ud的一部分,所以Uf增加較大。因為該線路採用串聯負反饋,所以當網路電壓增加時,輸入電壓Usr減小:則V1管的ib1、ic1均減小,V2管的ib2、ic2也減小,這將增加電容C3的充電時間,使晶閘管的導通角降低和使電樞電壓Ud降低,從而達到穩定Ud和轉速n的目的。

電容C2為電解電容(100μF左右),它可以防止振蕩和穩定輸出,C1可防止高頻干擾。電阻R3、R4和R5為V1和V2管的集電極和發射極電阻,R6為VF的溫度補償電阻。VD10、VD11為保護二極體。

送絲電機的正反轉由繼電器觸點K來控制。當K變換位置后電機轉向就隨之改變。

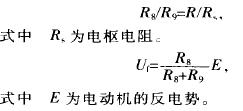

6.8.4.2 帶有反電勢負反饋的晶閘管調速電路

在要求較高的焊接設備中(如自動焊設備),送絲電機常採用反電勢負反饋。因為電動機的轉速凡與電樞的反電勢成正比關係,所以電樞的反電勢可以直接反映轉速的大小,該電路穩速效果更好。

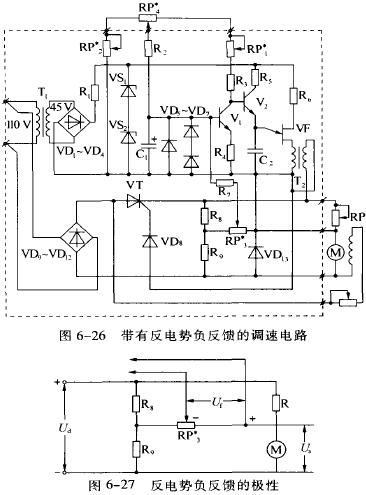

帶有反電勢負反饋的晶閘管調速電路原理如圖6-26所示。由圖可見,該電路與圖6-23所示電樞電壓負反饋電路類似。不同的是反饋信號的提取方式不同,如圖6-27所示。在電機迴路串入電阻R。如果使

由上式可知,反饋電壓Uf與電機反電勢E成正比例。通常取值R8+R9)為千歐級。由於U中包含有反電勢和電樞電阻R8上的壓降,則反饋信號右端為正,呈負反饋。

這種電路存在2個問題。一是電樞迴路串入電阻R,增加了電能的耗損;二是在R上產生的電樞電流信號與給定信號同相位,是正反饋,容易引起振蕩。為此除應選擇合適的R外,還應在控制信號輸入端並聯電容C1(見圖6-26)。

6.9 焊槍和軟管

6.9.1 半自動焊槍的分類與結構特點

半自動焊焊槍按送絲方式可分為拉絲式和推絲式2種。前者把送絲機構、焊絲盤等都裝在焊槍上,焊工手持施焊,勞動強度比較大。但它便於在遠離焊機或大型構架上高空作業,通常使用0.5-0.8mm的細焊絲。推絲式的焊槍相對比較輕便靈活,應用廣泛。

冷卻方式可分為水冷式和自冷式(空冷式)兩種。前者多用於焊接電流在400A以上的大型焊槍;後者多用於焊接電流在400A以下的焊槍,相對比較輕便。

按結構形式可分為手槍式和鵝頸式(即彎管式)兩種。前者送絲阻力較小,但焊槍的重心不在手把中心線上,操作時不夠靈活;鵝頸式焊槍的送絲阻力較大,但其重心在手把部分,操作起來比較靈活。手槍式焊槍主要採用直徑小於0.8mm的焊絲,鵝頸式焊槍主要採用0.8-2.0mm的焊絲。

6.9.2 影響送絲穩定性的因素

送絲的穩定性與以下2個方面有關:

a.送絲電機的機械特性及拖動控制電路(調速電路)的控制精度;

b.焊絲送絲過程中的阻力以及送絲滾輪結構,送絲滾輪對焊絲的驅動方式等。焊絲送絲過程中的阻力主要是送絲軟管中的阻力和導電嘴的阻力。