「高速切削」 一詞在金屬加工行業中正越來越流行,不論是機械製造商、刀具製造商,或是從事金屬加工的廠商等都在積極探討中。所謂高速切削,廣義來說就是以立銑刀作高速旋轉,同時機床也以高速度的進給來進行切削或加工。需要注意的是,在不同行業的領域或應用上對高速切削的定義會有所不同。高速切削並不等同於代表高生產量或高製造量,但它肯定有助於提升生產量及有關的質量。

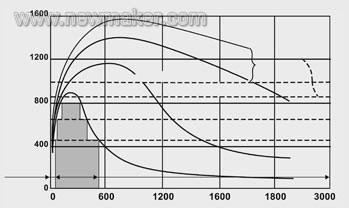

在20世紀30年代航空業的需求下,非鐵金屬 (以鋁合金為主) 的零部件加工數量逐漸增加。約於1931年,德國工程師 Carl Salomon提出 「高速切削」理論——以高切削速度來加工 (5~10倍的傳統切削速度。以硬質合金刀具為例,以往傳統機床能抵受的最高切削速度約為600 SFM(180m/min),進給約為40IPM(1m/min)),降低切屑從刃口移出時的溫度……, 從而最終提升材料的移除速率,增強生產力。由於當時的冶金、機床、控制、刀具等方面的技術還不如現今發達,所以對於該理論的應用只是處在初級階段,如提升切削速度時,只能以增加刀具的直徑及切削刃數來替代高進給等,效果自然不甚理想。不過,高速切削的確可降低切屑從刃口移出時的溫度,特別是鋁及非鐵金屬,它們較鐵質合金及生鐵有著更為顯著的降溫效果(見圖1),從而可以大大增加刀具的壽命。

圖1 高速切削對於不同材料刀具的降溫效果比較

對高硬度金屬來說,放電加工是最有效的加工方法之一,但放電加工所需的時間很長,不易對成品的精準度及表面的光滑情況等進行控制,且表面或局部材料的性質會被放電時產生的高溫 (局部可達8 000℃或以上) 所改變。隨著機械製造、電子計算機、伺服控制系統等技術的進展,高速切削的應用得以日趨成熟,除應用於非鐵金屬之外,於20世紀90年代期間更被引入到鐵金屬及其他合金金屬的加工中,之後更是盛行於模具製造行業。直接對模具做出複雜的三維高速切削可大大縮減加工時間 (對深穴或其它特殊加工除外),且可獲更佳的效果,這是高速切削應用於制模業的優勢。另外,以高速切削加工石墨電極會有更佳的回報。高速切削也適合加工複合零部件,如渦輪增壓機的葉輪及葉片等。現時一般對應用於加工鋼材的高速切削的基本準則是:被加工材料的硬度為洛氏50或以上,表面切削速度在300m/min或以上,可編控的進給速度為25m/min或以上。該準則是從研究與實踐中得來的,實踐證明,以4~6倍於傳統的切削速度來加工高硬度的鋼材,既能獲得不俗的加工效果,同時又能平衡各方,包括用戶及機床、控制系統等的製造商之間的利益。

高速切削在模具加工方面的應用建議

用戶在應用高速切削設備時,應注意以下方面:

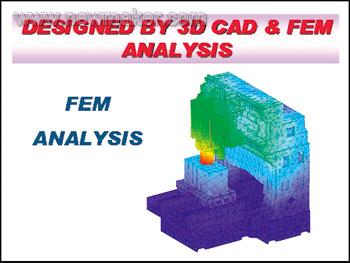

(1) 經有限元分析(見圖2)而設計製造的機床較傳統的機型纖巧,而且具有更強的剛性,可抵禦高速切削時由急速移動帶來的動態變化,從而保持位移的精確度。

圖2 經有限元分析而設計製造的高速切削機床

(2) 加工體積不大於400mm (長) × 400mm(寬) × 150mm(高) 的模具最具經濟效益。

(3) 經熱處理后,硬度達洛氏63的鋼材,仍可以應用高速切削來做出修正。

(4) 採用適合高速切削的電腦輔助設計軟體及控制系統,可使高速切削更加流暢和順滑。

(5) 使用通過動平衡修正的刀具夾頭 (HSK類型) 及整體性硬質合金刀具,有助減低對主軸及刃具所造成的振動,以及保持工作面應有的光潔程度。

(6) 採用適當的比例來夾持立銑刀 (刃具在刀夾內的最少長度為2倍於刀具的直徑)可增加其剛性,減少振顫的情況出現;不良的夾套,或不合適的鎖緊將使刃具產生翹起的現象;熱縮性設計的刀頭,具有較強的剛性及同心性,有助於增加表面的光潔度。

(7) 刃具的工作長度以短為佳,因撓度與長度成正比;在一般加工情況下,刀具外露於夾套的長度在3倍於刀具直徑或以下時,將有較佳的工作效果(請結合實際加工所需及參考各刀具生產商建議的切削指引或參數)。

(8) 銑削不同硬度的材料時,需考慮刀具的塗層。如塗有TiN 或 TiCN的硬質合金刀具較適合銑削洛氏硬度42或以下的合金鋼材,塗有TiAlN 的硬質合金刃具較適合銑削洛氏硬度42以上的合金鋼材,多晶立方氮化硼塗層刀片較適合切削洛氏硬度60~65的硬質材料(請參考各刀具生產商建議的切削指引或參數)。

(9) 採用快速排屑形刀具 (直徑與排屑槽長度的比例為1~1.5),將有效防止切屑在工作表面上堆積,以及防止產生不必要的熱區。

(10) 以刃具在加工時接觸到工件的有效工作直徑 (Deff) (見圖3)來運算主軸的轉速,較以刃具的直徑來計算更為準確。在計算出最佳轉速后,必須考慮切削時刃口與工件接觸的頻率是否與自然頻率(2000Hz)產生諧振,以免使刀具產生不必要的振顫從而影響工件表面。

(11) 採用淺薄式的軸向進刀 (ap ) (見圖3),有助於減輕刀刃的負荷及刀具的變形量,而且仍能保持效率;每次ap的進刀量,應不大於刃具直徑的10% (粗切削:6~8%;中切削:4~6%;精切削:3% 或以下。請參考各刃具生產商建議的切削指引或參數),同時也需對被加工材料的硬度及加工所需的精度做出