摘 要:針對220 t/h CFB鍋爐試生產運行階段暴露的問題,分析原因並採取相應對策,取得了良好的運行效果。

關鍵詞:CFB鍋爐;運行分析;改進措施?

Abstract: To cope with the problems revealed in the commissioning stage of 220 t/h boilers, the causes of the problems and their countermeasures are presented, which provided good operation results.?

Keywords:CFB boiler; operational analysis; improving measures

光華熱電有限公司#16鍋爐系哈爾濱鍋爐廠製造的HG220/9.8L.PM23型CFB鍋爐,主蒸汽通過1台減溫減壓器將壓力和溫度分別降至 0.98 MPa、260 ℃,向蒸汽熱網供汽。2002年3月投產試運,期間,由於鍋爐暴露出一些問題,對此提出了具體改進措施,保證了鍋爐供熱安全運行,並取得了一定的經濟效益。?

1鍋爐概況及特點

1.1設計參數

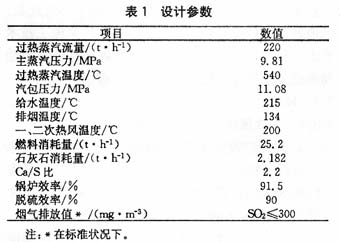

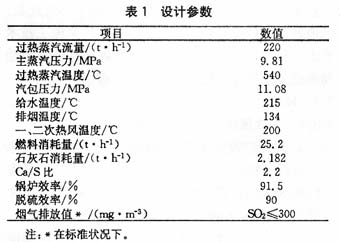

鍋爐設計參數見表1。

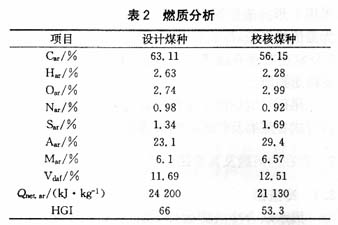

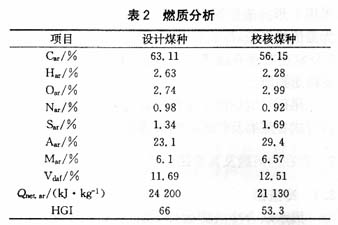

鍋爐設計煤種為陽泉+亂流混煤,煤質分析見表2。

最大允許粒徑≤7 mm;d50=1.2~1.5 mm;d<100μm不大於10%。

1.2結構特點

鍋爐採用平衡通風,CFB燃燒方式,循環物料的分離採用高溫絕熱旋風分離器。水循環採用單汽包、自然循環、單段蒸發系統。鍋爐主要由1個膜式水冷壁爐膛、2台高溫絕熱旋風分離器、自平衡U形回料閥、風水聯合冷渣器和尾部對流煙道組成。

爐膛內布置翼牆式水冷屏、屏式Ⅱ級過熱器。鍋爐採用2個直徑約5 m的高溫絕熱旋風分離器,布置在燃燒室與尾部對流煙道之間。每個旋風分離器回料腿下布置1個非機械U形回料閥(簡稱U閥),回料為自平衡式。流化密封風用高壓風機單獨供給。

採用床上、床下聯合啟動方式。床上布置4支油槍,床下布置2隻啟動燃燒器。鍋爐採用前牆4點給煤,爐前煤斗的煤通過4台給煤機直接送入爐膛前側的密相區內。為防止爐內正壓煙氣返竄到給煤系統中,在給煤系統中通入二次風,作為正壓密封風。石灰石粉通過羅茨風機輸送到U閥回料腿石灰石口送入爐內。燃燒所用的空氣,一部分由一次風機通過水冷風室和布風板送入爐內;另一部分由二次風機提供,並通過布置在燃燒室下部錐段的二次風口送入爐內。

2颱風水聯合冷渣器布置在鍋爐兩側,共有3個分室,第1個分室採用氣力選擇性冷卻,第2、第3分室內布置埋管受熱面與灰渣進行熱交換。每個分室均有獨立的布風板和風箱。布風板為鋼板式結構,在其上面布置有大直徑鐘罩式風帽;布風板上敷設有約200 mm厚的耐磨耐火材料,傾斜布置,利於渣的定向流動。3個分室的配風來自冷渣器流化風機,流化風采用流化羅茨風機單獨供給。鍋爐排渣採用L形排渣控制閥(簡稱L閥)控制,冷渣器排渣為溢流式出渣,冷渣器底部設置2個直排渣管,在第3分室還布置有溢流灰管,通過D泵氣力底渣輸送系統送到渣倉。

尾部對流煙道中布置Ⅲ級、Ⅰ級過熱器,螺旋翅片管式省煤器及管式空氣預熱器。

2存在的問題及其原因分析

2.1冷渣器

風水聯合冷渣器運行不穩定,鍋爐多次被迫停運。

a. L閥渣流可控性差L閥主體上布置了13個流化風噴嘴,各支管流化風受總管電動流化風調節閥控制,實際流量大於設計流量,排渣量不易控制,只能通過控制排放時間定時啟閉。

b. L閥內表面耐磨耐火料脫落L閥內表面保溫材料與耐磨耐火材料結合不牢,耐磨耐火材料的烘烤工藝質量差,運行中耐磨耐火料開裂、脫落,造成L閥堵塞。

c. 排渣溫度高冷渣器流化風機選擇出力不足、流量小,冷渣器床壓低,流化不良,熱渣的冷卻效果差。排渣溫度高於設計值,D型泵不能正常工作。

d. 冷渣器堵塞熱渣經L閥首先進入第1風室,因流化風量小,在此不能得到充分流化和初步分離,冷渣器內部的渣易堆積形成溝流,粗灰渣不能翻過風冷隔牆進入第3風室,冷渣器冷卻效果差,熱渣在第1風室結焦,引起冷渣器堵塞。

e. 各風室裝有差壓測點,其風室差壓不便於冷渣器流化工況的監視與調整。

2.2床下點火燃燒器

CFB鍋爐風道燃燒器曾發生燒損嚴重變形。預燃室圓筒周圍澆築料全部燒流;混合風進風管端部燒禿且變形嚴重;端面φ32 mm×4 mm冷卻風管燒損;油槍內、外套筒之間間隙變小;其它部位耐磨耐火料多處出現較大裂縫;與水冷風室連接的膨脹節處耐磨耐火料部分脫落;風道燃燒器溫度測點端部全部燒流。

a. 風道燃燒器設計問題油槍穩燃罩的葉輪遮蓋係數太大,造成油槍火焰燃燒時呈火輪狀,旋流強度太強,造成火焰貼壁燃燒,燃燒室內熱煙氣熱量不能及時被一次風帶走,使得局部區域溫度過高。端部配風管節圓直徑偏小,管徑太細(φ32 mm×4 mm),冷風流量小,壓不住火,預燃室內壁得不到良好的冷卻。

b. 配風不當風道燃燒器共2路進入風,均來自一次風機出口。其中1路為油槍配風,經穩燃罩進入燃燒室內,用於油燃燒所需空氣。此風量按α=1.1考慮,每支油槍所需的配風量為Vp=10 618 m3/h(在標準狀況下)。另1路是混合風,從預燃室的內外筒之間流過,對預燃室內筒起到冷卻保護作用,所需混合風量Vh=16 700 m3/h(在標準狀況下)。因油槍配風、混合風風道上未設流量測量裝置,只能按擋板開度的大小來控制風量,不能準確控制實際用風量。

c. 燃燒器油壓力取樣位置不合理壓力取樣點在油角閥后,當正常點火開啟油角閥時,取樣點油壓會迅速下降(正常油壓為1.8 MPa),當油壓降到1.4MPa時,發生OFT,致使點火失敗,此現象頻繁發生,導致油槍周圍局部溫度變化較大。

d. 壁溫測點安裝位置不當測點端部未插入內筒壁內,不能真實反映內壁溫度,造成溫度指示的失真。

e. 設備及安裝質量問題發現油系統截止閥、油角閥不嚴、內漏,停止油槍后,燃油繼續滲入風道燃燒器內,使耐磨耐火料周圍表面存有燃油。待下次點火時,則出現耐磨耐火料周圍表面油燃燒現象。風道燃燒器內澆築料未嚴格執行材料廠家施工技術要求和熱養護技術工藝,致使耐磨耐火料表面粗糙和形成多處貫穿性裂紋。

2.3風機

2.3.1一次風機

a. 風機的設計工作點選擇不合理,致使一次風機擋板調節特性不好。達到設計出力時的風門開度大約在35%,而TB點的風門開度在100%,風門常在低效區運行,不利於風機自動調節。

b. 風機結構較特殊,進風口呈狹長形,軸系振動較小,但機殼振動較大,且引起風道的振動,曾因振動大造成風機風門擋板調整門連桿脫落。

c. 風機軸承甩油環為分體式結構,運行中緊固螺絲脫落,引起軸承溫度升高,被迫停機。

2.3.2二次風機

在風機擋板全關情況下流量60 000 m3/h,相當於二次風機60%的負荷。因此二次風自動調節困難,在低負荷時影響鍋爐過熱器壁溫升高。

2.4燃煤粒度

燃煤粒度不符合要求。設計燃煤粒徑為0~7 mm,經現場篩分試驗,實際燃煤粒徑大於10 mm的佔10%以上,且細顆粒所佔份額遠低於設計值。燃煤粒度分佈不合理,影響稀相區燃燒份額、物料濃度梯度、飛灰循環倍率、傳熱係數等;水冷壁磨損嚴重;鍋爐床溫低,負荷偏低。

2.5水位測量

汽包筒身布置3隻差壓式水位計,作為汽包DCS水位測量裝置,採取3取中給水自動調節和3取2水位保護。3隻差壓式水位計指示偏差大,給水調節不能投入自動。

2.6煤倉

鍋爐煤倉呈倒四稜台結構,四角貼煤后影響煤倉有效容積和存煤量減少,時常引起給煤機斷煤,直接影響鍋爐燃燒。

2.7耐磨耐火料磨損脫落

檢查發現下述部位的耐磨澆築料發生不同程度的磨損、裂縫、脫落現象:

a. 高溫絕熱旋風分離器內表面;

b. 回料閥內表面;?

c. 高溫絕熱旋風分離器和對流煙道之間的連接煙道內表面;?

d. 爐膛下部內表面;?

e. 水冷屏、過熱器屏下部外表面。

3採取的對策

3.1冷渣器

a. L閥加裝手堵及桶渣棒,以備爐渣堵塞時捅渣。

b. 將L閥內襯耐磨耐火材料用抓釘與外殼緊密固定,防止由於耐磨耐火材料脫落堵塞L閥影響排渣。

c. 對冷渣器第1風室風管改進,由φ108 mm改為φ133 mm,增大第1風室流化風量,防止第1風室結渣。

d. 分別在第1、第2、第3風室加裝床壓測點和防堵型壓力裝置,為運行人員提供監視手段。

e. 確定2台冷渣器流化風機並聯運行方式,對排渣速度進行控制,選取大風量、小渣量排渣運行方式。排渣時控制床壓降0.3 kPa左右,做到少排和勤排。

f. 控制冷渣器第1風室床溫<700 ℃,否則切換冷渣器運行。燃煤灰分大時,可增加冷渣器直排次數。

3.2床下點火燃燒器

a. 加粗燃燒室冷卻風管和加大節圓直徑燃燒室后板上的冷卻風管由原φ32 mm×4 mm(12Cr1MoV)改為φ57 mm×3.5 mm(1Cr18Ni9Ti);且使其節圓直徑由原1 100 mm改為1 300 mm,以增強對燃燒室內壁冷卻效果。

b. 更換耐磨、耐火材料原設計採用的耐磨、耐火材料耐火溫度為1 670 ℃,此區域燃油理論燃燒溫度為1 900 ℃左右,若熱煙氣不能被及時帶走,將使耐磨、耐火材料超溫塌落。為此更換耐火度為1 900 ℃等級的耐磨耐火材料,並嚴格按照工藝標準施工。

c. 檢查燃燒器壁溫測點安裝位置將測點端部插入內筒壁內,保證了壁溫測點安裝位置符合設計要求。

d. 合理選取油壓取樣點位置增加油壓低延時5 s條件,防止了點火時因瞬時油壓低造成的油槍頻繁停運,避免風道燃燒室內澆築料溫度大幅波動。確保油系統閥門嚴密不漏。

e. 改進點火操作方法,合理配風床下風道燃燒器點火前,將熱一次風擋板關閉,混合風擋板開至60%左右,配風擋板開至10%~15%,待油槍點燃后,迅速開大配風擋板、混合風擋板至90%左右。此後,嚴格監視風道燃燒器內壁溫度,控制煙溫不超過900 ℃,當發現溫度上升時,立即採取措施,增加燃燒室風量。

f. 啟動燃燒器時,嚴格執行啟動程序按照先小出力霧化片、后大出力霧化片的原則進行,以便燃燒器內澆築料溫度緩慢上升。風道燃燒器霧化片切換時,動作應迅速,以縮短停運油槍時間,防止燃燒器內溫度變化過大。

3.3風機

a. 一次風機機殼及出口風管段加裝加強筋;更換風機擋板調整門執行器及其連桿。

b. 一次風機軸承甩油環由分體式改為整體式,避免甩油環緊固螺絲脫落,造成事故停機。

c. 二次風機檢查調整入口擋板。針對風機擋板漏流現象,改進點火操作方法,點火初期不投二次風,減少煙氣熱損失和節約燃油。

3.4燃煤粒度

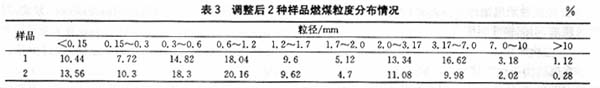

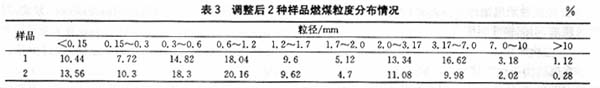

針對燃煤粒度分佈不合理問題,對細碎機出口粒度進行現場篩分試驗分析,調整了細碎機齒板間隙,更換了細碎機鎚頭。經調整后燃煤粒度基本合格,但由於細碎機為試製產品,其結構及其耐磨件質量存在問題,造成運行周期短,燃煤粒度變化大。2種樣品燃煤粒度分佈值見表3。欲根本解決燃煤粒度分佈不合理問題,必須更換新型細碎機。

3.5水位測量

檢查汽包內部裝置,發現汽包筒身3隻水位計汽側取樣管未穿過汽包內壁隔層,布置在汽包進水處,且沒有可靠的穩流裝置。經與鍋爐廠研討后確定改進方案:延長汽側取樣管,躲過進水紊流區;將汽包筒身左、右側差壓式水位計與汽包兩端的電接點水位計換位。改造后,順利投入給水自動調節和投入水位保護,確定(0±50) mm為正常值,±125 mm為報警值,±200 mm為跳閘值。減輕了運行人員調節強度,保證了鍋爐安全。

3.6煤倉

針對煤倉貼煤問題,加裝煤倉自動疏鬆控制裝置,由內置疏鬆機(刮板式)、可編程控制器等組成。該裝置可進行故障報警、連鎖控制,對保護給煤機、防止鍋爐燃燒故障,發揮了重要作用。改造前,煤倉一旦貼煤、棚煤,不易被運行人員發現,需要到就地檢查設備情況;改造后,出現上述故障時,疏鬆機會自動工作,保證鍋爐給煤機連續給煤,避免鍋爐降低出力和發生燃燒事故。

3.7耐磨、耐火料磨損脫落

爐膛下部內表面等部位耐磨、耐火材料沒有預留膨脹縫,溫度循環波動造成耐磨、耐火材料大面積脫落,為此進行了修補。高溫絕熱旋風分離器和對流煙道之間的連接煙道內表面的耐磨、耐火材料出現貫穿性裂紋,使用可塑料進行修補,因使用壽命短,重新進行了施工及養護。耐磨、耐火材料的選擇、施工及養護是CFB 鍋爐面臨的重大難題,無經驗可循,需要在運行實踐中摸索。?

4結束語

針對220 t/h CFB鍋爐運行發現的問題,通過分析原因與採取相應措施,取得了良好的運行效果,為220 t/h CFB鍋爐機組安全穩定運行奠定了基礎,對今後建設CFB鍋爐具有一定的借鑒意義。