1 引言

起重機的動力傳動具有其較特殊的一面,它具有大慣量、四象限運行、恆力矩傳動的特點。用於水電廠機組安裝用的橋式起重機由於其工作環境和使用要求又具有以下特點:工作強度不大(A3),但電氣工作周期較長,初期的使用環境較為惡劣、工作強度較大,起重量大,就位精度及低速穩定性要求高。

傳統的起重機調速方法較多,但都存在調速範圍小、速度穩定性差、無法長時間低速下降載荷等缺點。近年來,隨著電力電子技術日新月異的發展,變頻調速在各種傳動場合的應用成為一種趨勢。變頻調速作為一種調速方法20世紀初就已經提出來,其發展一直十分迅速,它在節能,降低噪音,維護量小,自控性能好等方面的優點非常突出。但各類變頻器均有各自的特點和差異,本文就西門子變頻器在水電站橋式起重機中的應用和選配作簡單介紹。

2 系統簡介

貴州烏江渡擴機工程是我國西電東送工程首批啟動的項目之一,主廠房安裝有一台2×320t橋式起重機(屬於特大型起重機),全變頻調速,雙鉤抬吊重約為640t的發電機轉子,雙鉤的抬吊誤差不超過1.5cm。每個主鉤額定起重量為320t,額定速度為0.15-1.5m/min,全行程高度28m。

根據現場使用要求,整機主、副鉤及大、小車共採用了西門子6SE70系列變頻器6台(相應配置的制動單元共11台)和S7-300系列PLC一套。整機的電氣控制系統由PLC進行控制,起升變頻器採用模擬量給定和開關量控制相結合的方式,運行機構則由開關量信號進行控制和給定。另外,起升機構採用光電編碼器測速反饋和位置檢測,並在操作室設置有具有吊鉤高度、綜合狀態及故障狀態等綜合信息顯示的液晶顯示屏(TP37)。

3 系統主要器件選用

3.1 電動機的選用

起重機運行機構的轉動慣量較大,為了加速,電機需有較大的起動轉矩,故電機容量需由負載功率Pj及加速功率Pa兩部分組成。電機容量,其中λ為電機平均起動轉矩倍數。若使電機在額定轉速下接近滿載運行,且能承受電網電壓的波動,並通過1.1倍試驗載荷,則要求電機的過載力矩倍數λM大於1.5倍,或適當增加加速時間,以減小加速功率。對運行機構而言,其加減速時間可在3~6s之間進行調整,這樣,機構運行將會比較平穩。

起重機起升機構的負載特點是起動時間短、轉動慣量小。常規起重機起升機構電動機在選擇時考慮起重機並不總是在滿載狀態下工作,在選擇電動機容量時一般選擇電動機額定輸出功率略小於滿載提升所需功率。

以起升機構為例,採用變頻調速以後電機的容量。其中,m為起重機額定提升的負載質量,g為重力加速度,v為起升機構的額定提升速度,η為機構總效率。另外,由於起升機構要能夠提升1.25倍試驗載荷,而且要求能承受國標規定範圍內的電壓波動的影響,因此其最大轉矩值必須要大於2倍負載力矩。如果電機的最大轉矩值不能滿足1.25倍試驗載荷的要求,則可以通過放大電機容量的方法來解決。

根據以上說明,主起升機構電動機選用了西門子1PQ6310-4AA60,110kW電動機。

3.2 變頻器的選擇

以起升機構為例,起升機構平均起動轉矩一般來說可為額定力矩值的1.3~1.6倍。考慮到電源電壓波動因素及需通過125%超載試驗的要求等因素,其最大轉矩必須有1.8~2倍的負載力矩值,以確保其安全使用的要求。通常對普通鼠籠電機來講,等額變頻器僅能提供小於150%超載力矩值,為此可通過提高變頻器容量或同時提高變頻器和電機容量來獲得200%力矩值。若完全用在電機額定功率選定的基礎上提高一檔的方法選擇變頻器的容量,則可能會造成不必要的放容量損失。

採用西門子6SE70系列工程型變頻器用於起升機構后,其額定功率為,其中m1為1.25倍額定負載。由於此橋式起重機的起升高度為28m,起升速度為0.15-1.5m/min,因此對於變頻器本身以90s為工作周期而言為長時工作制,而在變頻器最大允許長時制動功率,相當於,其中η為機械傳動效率,η1為電機的效率,PCN為變頻器額定功率(kW)。

根據計算,主起升機構選用6SE7032-6EG60,132kW變頻器。

對於運行機構而言,只要變頻器的額定電流大於電動機額定電流即可。

3.3 制動單元的選擇

以起升機構為例,由於重物在下降過程中將產生大量的再生能量。對再生能量的處理方法有兩種,一種是用制動單元和制動電阻來吸收,另一種是通過設置在直流公共母線上的整流回饋裝置回饋到電網。由於整流回饋裝置價格較貴,對電網的要求也較高,且本類起重機的總工作時間並不長。綜合性價比,在本設備上採用了制動單元加制動電阻的能耗制動方式。

制動單元就是在直流母線迴路中加接一檢測直流母線電壓的IGBT管,一旦直流母線迴路電壓超過一定的界限,該晶體管導通,並將過剩的電能通過與之相連接的制動電阻器轉化為熱能耗。

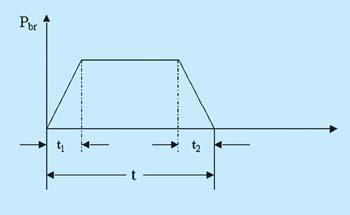

制動單元應根據圖1及表達式選擇:

圖1 速度曲線

制動功率式中,Pbr為系統的實際制動功率(kW)。

由於該類起重機運行過程中起升機構的實際運行時間較長(長時工作制),即t大於90s(t=28×60/1.5),因此PW=Pbr,所以制動單元的實際長時制動功率P制動≥m1gv·η·η1,同時要滿足。

運行機構應按進行計算選擇。

相應的與其配套的制動電阻的功率應與制動單元的實際功率P相同或略大。

根據以上說明,主起升機構選用3台6SE7031-6EB87-2DA0,100kW制動單元並聯運行,為每台制動單元配置27.5kW的制動電阻。

4 系統特點

4.1 雙鉤抬吊的控制

2×320t橋式起重機設有兩套小車和吊鉤的機構和驅動裝置,每套可以單獨運行也能同時運行。同時運行時即抬吊重物時由於重物(發電機轉子)的直徑及重量均很大,對兩個吊鉤在水平方向和垂直方向的相對誤差要求很高(允許的誤差值1-1.5cm)。

為了達到以上的要求和性能,在各機構的電機軸上同軸聯接安裝有一個增量型光電編碼器,PLC的計數器模板(FM350-1)通過實時讀取各光電編碼器的數值並進行比較計算,並根據差值的大小計算調整斜率,然後按照計算結果調整輸出給定值。由於光電編碼器是安裝在電機軸上的,相對的定位精度就很高,因此系統對雙鉤抬吊時誤差的理論控制值是2mm,通過現場試驗和使用的實際值約為5mm(機械制動存在差別)。

4.2 起升機構制動器的控制

安裝用起重機通常起吊的重物都較為貴重,因此對起升機構來講,能讓制動器安全可靠地工作無疑是最重要的。在西門子變頻器中均提供了一些可以編程的輸入輸出開關量以及模擬量,通過程序組合后可以得到一套完美的制動器控制功能。制動器的工藝圖可參考西門子《SIMOVENT MASTERDRIVES矢量控制使用大全》的功能圖470。

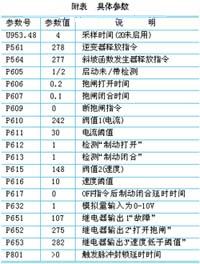

其工作原理為:在變頻器開機以後,當注入電機的電流大於等於設定的閾值以後,SET命令有效,制動器允許打開;當停車命令或產生故障以後機構(電機的)速度小於等於設定閾值后,RESET命令有效,制動器關閉;也可以直接發送關閉制動器命令,命令發送后RESET命令馬上有效,制動器關閉,其參數設置如附表所示。

變頻器在得到使能命令后即開始進行勵磁運行,根據變頻器自身優化參數,從得到使能命令到達到電流閾值需要的時間將會大於2s,這將大大影響操作的實時性,將不能滿足精確就位的要求。通過現場調試、試驗,應將參數P602調整至0.5-0.75s之間,這樣才能滿足操作及就位的需要。

4.3 系統狀態及故障的綜合顯示和管理

為了使系統的維護更加簡單、快速,以及提高操作人員的直觀程度,在西門子S7-300系列PLC的強大功能和優異性能的支持下,系統設置了對外部元器件的檢測和判斷。通過內部排序和運算,結合指針索引和數值轉換,在操作室設置了一台TP37觸摸屏,用於系統的狀態及故障名稱(故障值)的綜合顯示,還包括了各操作指令及輸出執行指令的實時狀態的顯示。這樣,不僅操作人員可以通過觸摸屏的顯示使操作更加準確、有效,而且檢修、維護人員也可以從觸摸屏顯示的狀態和故障,通過查詢圖紙及故障錶快速、準確地排除故障。

4.4 系統控制邏輯

結合起重設備的特點,系統對控制迴路和動力迴路分開進行控制。西門子6SE70系列變頻器具有獨特的OFF2(P555=22)的快停功能,切斷控制迴路使OFF2有效,變頻器立即封鎖逆變器的輸出,同時機構的制動器立即斷電抱閘(剎車);當出現控制迴路切斷後機構仍在運轉的特殊情況時,切斷系統的動力迴路(主接觸器的余量較大),使所有裝置及制動器的動力電源斷開。這樣,就能在有特殊情況下保證設備及人體不受傷害,同時也能保證裝置不會損壞。

5 系統存在的問題及解決方法

結合工程實際,針對幾個經常發生的故障進行如下分析和解決。

5.1 制動單元結構

我國幅員遼闊,各地的氣候類型差異較大,例如在西南、華南、華東地區的溫度