拉深是利用拉深模具將沖裁好的平板毛坯壓製成各種開口的空心件, 或將已製成的開口空心件加工成其它形狀空心件的一種加工方法。其變形過程是: 隨著凸模的下行, 留在凹模端面上的毛坯外徑不斷縮小, 圓形毛坯逐漸被拉進凸模與凹模間的間隙中形成直壁 , 而處於凸模底面下的材料則成為拉深件的底, 當板料全部拉入凸、凹模間的間隙時,拉深過程結束, 平板毛坯就變成具有一定的直徑和高度的開口空心件。與沖裁工序相比, 拉深凸模和凹模的工作部分不應有鋒利的刃口, 而應具有一定的圓角, 凸模與凹模之間的單邊間隙稍大於料厚。

用拉深工藝可以成形圓筒形、階梯形、球形、錐形、拋物線形等旋轉體零件, 也可成形盒形等非旋轉體零件, 若將拉深與其他成形工藝(如脹形、翻邊等)複合 , 則可加工出形狀非常複雜的零件, 如汽車車門等。 因此拉深的應用非常廣泛, 是冷衝壓的基本成形工序之一。

拉深變形過程分析?

4.1.1 板料拉深變形過程及其特點

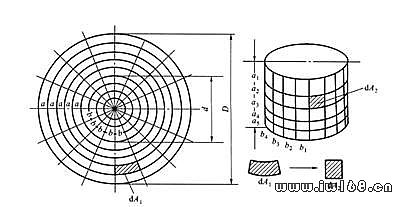

若不採用拉深工藝而是採用折彎方法來成形一圓筒形件, 可將圖 4.1.1 毛坯的三角形陰影部分材料去掉, 然後沿直徑為d 的圓周折彎, 並在縫隙處加以焊接,就可以得到直徑為 h, 高度為 h=(D-d)/2, 周邊帶有焊縫的開口圓筒形件。但圓形平板毛坯在拉深成形過程中並沒有去除圖示中三角形多餘的材料,因此只能認為三角形多餘的材料是在模具的作用下產生了流動。為了了解材料是怎樣流動的,可以從圖4.1.2所示的網格試驗,來說明這一問題。即拉深前,在毛坯上畫作出距離為a的等距離的同心圓與相同弧度b輻射線組成的網格(圖 4.1.2) ,然後將帶有網格的毛坯進行拉深。通過比較拉深前後網格的變化情況,來了解材料的流動情況。我們發現,拉深后筒底部的網格變化不明顯;而側壁上的網格變化很大,拉深前等距離的同心圓拉深后變成了與筒底平行的不等距離的水平圓周線,愈靠近口部圓周線的間距愈大,即:a1>a2>a3>…>a;原來分度相等的輻射線拉深后變成了相互平行且垂直於底部的平行線,其間距也完全相等,b1=b2=b3=…=b。原來形狀為扇形網格dA1,拉深后在工件的側壁變成了矩形網格 dA2,離底部越遠矩形的高度越大。測量此時工件的高度,發現筒壁高度大於(D—d)/2 。這說明材料沿高度方向產生了塑性流動。

圖 4.1.1毛坯的三角形陰影 圖 4.1.2 拉深網格的變化

部分材料

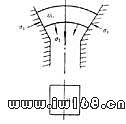

金屬是怎樣往高度方向流動,或者說拉深前的扇形網格是怎樣變成矩形的。從變形區任選一個扇形格子來分析,如圖 4.1.3 所示。從圖中可看出,扇形的寬度大於矩形的寬度,而高度卻小於矩形的高度,要使扇形格子拉深后要變成矩形格,必須寬度減小而長度增加。很明顯扇形格子只要切向受壓產生壓縮變形,徑向受拉產生伸長變形就能產生這種情況。而在實際的變形過程中,由於有三角形多餘材料存在(圖 4.1.1 ),拉深時材料間的相互擠壓產生了切向壓應力(圖4.1.3),凸模提供的拉深力產生了徑向拉應力。故 (D—d) 的圓環部分在徑向拉應力和切向壓應力的作用下徑向伸長,切向縮短,扇形格子就變成了矩形格子,三角形多餘金屬流到工件口部,使高度度增加。

a)單元網格的受力 b) 網格的擠壓模型

圖 4.1.3拉深網格的擠壓變形

這一受力過程如同一扇形毛坯被拉著通過一個楔形槽(圖4.1.3b)的變化是類似的,在直徑方向被拉長的同時,切向則被壓縮。在實際的拉深過程中,當然並沒有楔形槽,毛坯上的扇形小單元體也不是單獨存在的,而是處在相互聯繫、緊密結合在一起的毛坯整體。在凸模力的作用下,變形材料間的相互拉伸作用而產生了徑向拉應力σ1,而切線方向材料間的相互擠壓而產生了切向壓應力σ3。因此,拉深變形過程可以歸結如下:

在拉深過程中,毛坯受凸模拉深力的作用,在凸緣毛坯的徑向產生拉伸應力σ1,切向產生壓縮應力σ3。在它們的共同作用下,凸緣變形區材料發生了塑性變形,並不斷被拉入凹模內形成筒形拉深件。?

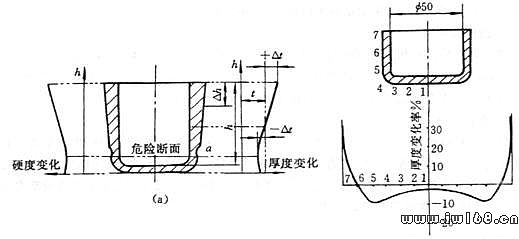

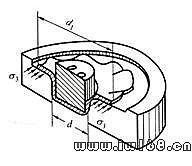

4.1.2 拉深過程中變形毛坯各部分的應力與應變狀態?

圖4.1.4是拉深變形后,沿圓筒形製件側壁材料厚度和硬度變化的示意圖。一般是底部厚度略有變簿,且筒壁從下向上逐漸增厚。此外,沿高度方向零件各部分的硬度也不同,越到零件口部硬度越高,這些說明了在拉深變形過程中坯料的變形極不均勻。在拉深的不同時刻,毛坯內各部分由於所處的位置不同,毛坯的變化情況也不一樣。為了更深刻地了解拉深變形過程,有必要討論在拉深過程中變形材料內各部分的應力與應變狀態。

??

(b)

圖4.1.4 拉深件材料厚度和硬度的變化??

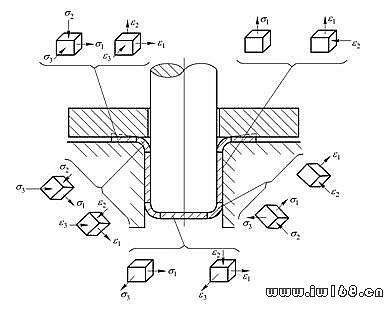

現以帶壓邊圈的直壁圓筒形件的首次拉深為例,說明在拉深過程中的某一時刻(圖 4.1.5) 毛坯的變形和受力情況。假設σ1、ε1為毛坯的徑嚮應力與應變;σ2、ε2為毛坯的厚嚮應力與應變;σ3,ε3為毛坯的切嚮應力與應變。

圖 4.1.5 拉深中毛坯的應力應變情況

根據圓筒件各部位的受力和變形性質的不同,可將整個變形毛坯分為5個區域:

(1) 平面凸緣區—主要變形區

這是拉深變形的主要變形區,也是扇形網格變成矩形網格的區域。此處材料被拉深凸模拉入凸模與凹模之間間隙而形成筒壁。這一區域變形材料主要承受切向的壓應力σ3和徑向的拉應力σ1,厚度方向承受由壓邊力引起的壓應力σ2的作用,該區域是二壓一拉的三嚮應力狀態。

由網格實驗知:切向壓縮與徑向伸長的變形均由凸緣的內邊向外邊逐漸增大,因此σ1和σ3的值也是變化的

由網格試驗知道,變形材料在凸模力的作用下擠入凹模時,切向產生壓縮變形ε3,徑向產生伸長變形ε1;而厚向的變形ε2,取決於σ1和σ3之間的比值。當σ1的絕對值最大時,則ε2為壓應變,當σ3的絕對值最大時,ε2為拉應變。因此改區域的應變也是三向的。

由圖 4.1.2 可知,在凸緣的最外緣需要壓縮的材料最多,因此此處的σ3是絕對值最大的主應力 , 凸緣外緣的ε2應是伸長變形。如果此時σ3值過大,則此處材料因受壓過大而失穩而起皺,導致拉深不能正常進行。

(2) 凹模圓角區—過渡區

這是凸緣和筒壁部分的過渡區,材料的變形比較複雜,除有與凸緣部分相同的特點,即徑向受拉應力σ1和切向受壓應力σ3作用外,厚度方向上還要受凹模圓角的壓力和彎曲作用產生的壓應力。該區域的變形狀態也是三向的:ε1是絕對值最大的主應變(拉應變), ε2和ε3是壓應變,此處材料厚度減薄。

(3) 筒壁部分—傳力區

這是由凸緣部分材料塑性變形後轉化而成,它將凸模的作用力傳給凸緣變形區的材料,因此是傳力區。拉深過程中直徑受凸模的阻礙不再發生變化,即切嚮應變ε3為零。如果間隙合適,厚度方向上將不受力的作用,即σ2為零。σ1是凸模產生的拉應力,由於材料在切向受凸模的限制不能自由收縮,σ3也是拉應力。因此變形與應力均為平面狀態。其中ε1為伸長應變,ε2為壓縮應變。

(4) 凸模圓角區—過渡區

這是筒壁和圓筒底部的過渡區,材料承受筒壁較大的拉應力σ1、凸模圓角的壓力和彎曲作用產生的壓應力σ2和切向拉應力σ3。在這個區域的筒壁與筒底轉角處稍上的位置,拉深開始時材料處於凸模與凹模間,需要轉移的材料較少,受變形的程度小,冷作硬化程度低,加之該處材料變薄,使傳力的截面積變小,所以此處往往成為整個拉深件強度最薄弱的地方,是拉深過程中的“危險斷面”。

(5) 圓筒底部—小變形區

這部分材料處於凸模下面,直接接收凸模施加的力並由它將力傳給圓筒壁部,因此該區域也是傳力區。該處材料在拉深開始就被拉入凹模內,並始終保持平面形狀。它受兩向拉應力σ1和σ3作用,相當於周邊受均勻拉力的圓板。此區域的變形是三向的ε1和ε3為拉伸應變,ε2為壓縮應變。由於凸模圓角處的摩擦制約了底部材料的向外流動,故圓筒底部變形不大,只有1%~3%,一般可忽略不計。

4.1.3 拉深變形過程的力學分析

1.凸緣變形區的應力分析

(1) 拉深過程中某時刻凸緣變形區的應力分析

將半徑為R 0的板料毛坯拉深半徑為 r 的圓筒形零件,採用有壓邊圈 (圖4.1.7) 拉深時,在凸模拉深力的作用下,變形區材料徑向受拉應力σ1的作用,切向受壓應力σ3的作用,厚度方向在壓邊力的作用下產生後向壓應力σ2。若σ2忽略不計(與σ1和σ3比較,較小),則只需求σ1和σ3的值,即可知變形區的應力分佈。

圖4.1.6首次拉深某瞬間毛坯 圖4 .1.7圓筒件拉深時的應力分佈

凸緣部分單元體的受力狀態

σ1和σ3的數值可根據金屬單元體塑性變形時的平衡方程和屈服條件來求解。為此從變形區任意半徑處截取寬度為 dR 、夾角為dΦ的微元體,分析其受力情況,如圖 4.1.6 所示,建立微元體的受力的平衡方程得:

因為, ,取

,取 ,並略去高階無窮小,得:

,並略去高階無窮小,得:

(4.1.1)

(4.1.1)

塑性變形時需滿足的塑性方程為: ,式中β值與應力狀態有關,其變化範圍為1~1.155,為了簡便取β=1.1得:

,式中β值與應力狀態有關,其變化範圍為1~1.155,為了簡便取β=1.1得:

(4.1.2)

(4.1.2)

聯合上述兩式,並考慮邊界條件(當 R=Rt時,σ1=0) ,經數學推導就可以求出徑向拉應力σ1和切向壓應力σ3的大小為:

(4.1.3)

(4.1.3)

(4.1.4)

(4.1.4)

式中: ——變形區材料的平均抗力(MPa);

——變形區材料的平均抗力(MPa);

Rt——拉深中某時刻的凸緣半徑(mm);

R——凸緣區內任意點的半徑(mm)。

當拉深進行到某瞬時,凸緣變形區的外徑為Rt時,把變形區內不同點的半徑R值代人公式 (4.1.3) 和公式 (4.1.4),就可以算出各點的應力,圖4.1.6b是它們的分佈規律,從分佈曲線可看出,在變形區的內邊緣(即 R=r 處)徑向拉應力σ1最大,其值為:

(4.1.5)

(4.1.5)

而 最小,為

最小,為 。在變形區外邊緣R=Rt處壓應力

。在變形區外邊緣R=Rt處壓應力 最大,其值為:

最大,其值為:

(4.1.6)

(4.1.6)

而拉應力σ1最小為零。從凸緣外邊向內邊σ1由低到高變化, 則由高到低變化,在凸緣中間必有一交點存在(圖 4.1.6b ),在此點處有

則由高到低變化,在凸緣中間必有一交點存在(圖 4.1.6b ),在此點處有 ,所以:

,所以:

化簡得:

即:

即交點在R=0.61Rt處。用 R 所作出的圓將凸緣變形區分成兩部分,由此圓向凹模洞口方向的部分拉應力佔優勢( ),拉應變ε1為絕對值最大的主變形,厚度方向的變形ε2是壓縮應變。由此圓向外到毛坯邊緣的部分,壓應力佔優勢(

),拉應變ε1為絕對值最大的主變形,厚度方向的變形ε2是壓縮應變。由此圓向外到毛坯邊緣的部分,壓應力佔優勢( ),壓應變ε3為絕對值最大的主應變,厚度方向上的變形ε2是伸長應變(增厚)。交點處就是變形區在厚度方向發生增厚和減薄變形的分界點。

),壓應變ε3為絕對值最大的主應變,厚度方向上的變形ε2是伸長應變(增厚)。交點處就是變形區在厚度方向發生增厚和減薄變形的分界點。

(2)拉深過程中 和

和 的變化規律

的變化規律

當毛坯半徑由R0變到Rt時,在凹模洞口處有最大拉應力σ1max,而在凸緣變形區最外緣處有最大壓應力σ3max。在不同的拉深時刻,它們的值是不同的。了解拉深過程中σ1max和σ3max如何變化,何時出現最大值 與

與 就可採取措施來防止拉深時的起皺和破裂。

就可採取措施來防止拉深時的起皺和破裂。

① 的變化規律

的變化規律

由 可知

可知 與

與 和

和 兩者的乘積有關。隨著拉深變形程度逐漸增大,材料的硬化加劇變形區材料的流動應力

兩者的乘積有關。隨著拉深變形程度逐漸增大,材料的硬化加劇變形區材料的流動應力 增加,使

增加,使 增大。

增大。 表示毛坯變形區的大小,隨著拉深的進行,變形區逐漸縮小,使σ1max減小。將不同的Rt所對應的各個σ1max連成曲線(圖4.1.7c),即為拉深過程凸緣變形區σ1max的變化規律。從圖中可以看出示,拉深開始階段

表示毛坯變形區的大小,隨著拉深的進行,變形區逐漸縮小,使σ1max減小。將不同的Rt所對應的各個σ1max連成曲線(圖4.1.7c),即為拉深過程凸緣變形區σ1max的變化規律。從圖中可以看出示,拉深開始階段 起主導作用,σ1max增很快,並迅速達到

起主導作用,σ1max增很快,並迅速達到 ,此時Rt=(0.7~0.9)R0。繼續拉深,

,此時Rt=(0.7~0.9)R0。繼續拉深, 起主導作用,σ1max開始減小。

起主導作用,σ1max開始減小。

② 的變化規律?

的變化規律?

因為 ,則

,則 只與材料有關,隨著拉深的進行,變形程度增加,材料變形區硬化加劇,

只與材料有關,隨著拉深的進行,變形程度增加,材料變形區硬化加劇, 增大,則

增大,則 也增大。

也增大。 的變化規律與材料的硬化曲線相似。

的變化規律與材料的硬化曲線相似。 增大易引起變形區失穩起皺的趨勢,而凸緣變形區厚度的增加卻又提高抵抗失穩起皺的能力。所以凸緣變形區材料的起皺取決於這兩個因素綜合的結果。?

增大易引起變形區失穩起皺的趨勢,而凸緣變形區厚度的增加卻又提高抵抗失穩起皺的能力。所以凸緣變形區材料的起皺取決於這兩個因素綜合的結果。?

2. 筒壁傳力區的受力分析

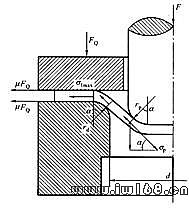

是拉深時變形區內邊緣受的徑向拉應力,是只考慮拉深時轉移“三角形多餘材料”所需的變形力。此力是凸模拉深力 F 通過筒壁傳到凹模口處而產生的。假如筒壁傳過來的力剛好等於它,是不能實現拉深變形的,因為拉深時除了變形區所需的變形力外,還需要克服其他一些附加阻力( 圖 4.1.8) 。包括材料在壓邊圈和凹模上平面間的間隙里流動時產生的摩擦應力引起的摩擦阻力應力。毛坯流過凹模圓角表面遇到的摩擦阻力,毛坯經過凹模圓角時產生彎曲變形,以及離開凹模圓角進入凸凹模間隙后又被拉直而產生反向彎曲都需要力,拉深初期毛坯在凸模圓角處也有彎曲應力。因此,從筒壁傳力區傳過來的力至少應等於上述各力之和。上述各附加阻力可根據各種假設條件,並考慮拉深中材料的硬化來求出。有關拉深力的計算可查閱有關設計手冊。

是拉深時變形區內邊緣受的徑向拉應力,是只考慮拉深時轉移“三角形多餘材料”所需的變形力。此力是凸模拉深力 F 通過筒壁傳到凹模口處而產生的。假如筒壁傳過來的力剛好等於它,是不能實現拉深變形的,因為拉深時除了變形區所需的變形力外,還需要克服其他一些附加阻力( 圖 4.1.8) 。包括材料在壓邊圈和凹模上平面間的間隙里流動時產生的摩擦應力引起的摩擦阻力應力。毛坯流過凹模圓角表面遇到的摩擦阻力,毛坯經過凹模圓角時產生彎曲變形,以及離開凹模圓角進入凸凹模間隙后又被拉直而產生反向彎曲都需要力,拉深初期毛坯在凸模圓角處也有彎曲應力。因此,從筒壁傳力區傳過來的力至少應等於上述各力之和。上述各附加阻力可根據各種假設條件,並考慮拉深中材料的硬化來求出。有關拉深力的計算可查閱有關設計手冊。

圖 4 .1 .8拉深毛坯內各部分的受力分析

4.1.4 拉深成形的障礙及防止措施

由上面的分析可知,拉深時毛坯各邵分的應力應變狀態不同,而且隨看拉深過程的進行應力應變狀態還在變化,這使得在拉深變形過程中產生了一些特有的現象。

1.起皺及防皺措施

拉深時凸緣變形區的材料在切向均受到σ3壓應力的作用。當σ3過大,材料又較薄,σ3超過此時材料所能承受的臨界壓應力時,材料就會失穩彎曲而拱起。在凸緣變形區沿切向就會形成高低不平的皺褶,這種現象稱為起皺,如圖4.1.9 所示。起皺在拉深薄料時更容易發生,而且首先在凸緣的外緣開始,因為此處的σ3值最大。

圖 4.1.9 毛坯凸緣的起皺情況 圖4.1.10反拉深

變形區一旦起皺,對拉深的正常進行是非常不利的。因為毛坯起皺后,拱起的皺褶很難通過凸、凹模間隙被拉人凹模,如果強行拉人,則拉應力迅速增大,容易使毛坯受過大的拉力而導致斷裂報廢。即使模具間隙較大,或者起皺不嚴重,拱起的皺褶能勉強被拉進凹模內形成筒壁,皺摺也會留在工件的側壁上,從而影響零件的表面質量。同時,起皺后的材料在通過模具間隙時與凸模、凹模間的壓力增加,導致與模具間的摩擦加劇,磨損嚴重,使得模具的壽命大為降低。因此,起皺應盡量避免。拉深是否失穩,與拉深件受的壓力大小和拉深件的凸緣變形區幾何尺寸有關。主要決定於下列因素:

(1)凸緣部分材料的相對厚度

凸緣部分的相對料厚,即為t/(Df-d)或t/(Rf-r) (t 為料厚; Df為凸緣外徑;d 為工件直徑;r 為工件半徑;Rf為凸緣半徑 ) 。凸緣相對料厚越大,即說明 t 較大而(Df-d)較小,即變形區較小較厚,因此抗失穩能力強,穩定性好,不易起皺。反之,材料抗縱向彎曲能力弱,容易起皺。

(2)切向壓應力σ3的大小,拉深時σ3的值決定於變形程度,變形程度越大,需要轉移的剩餘材料越多,加工硬化現象越嚴重,則σ3越大,就越容易起皺。

(3)材料的力學性能 板料的屈強比σs/σb小,則屈服極限小,變形區內的切向壓應力也相對減小,因此板料不容易起皺。當板厚向異性係數 R 大於 1 時,說明板料在寬度方向上的變形易於厚度方向,材料易於沿平面流動,因此不容易起皺。

(4)凹模工作部分的幾何形狀 與普通的平端面凹模相比,錐形凹模允許用相對厚度較小的毛坯而不致起皺。生產中可用下述公式概略估算拉深件是否會起皺。

平端面凹模拉深時,毛坯首次拉深不起皺的條件是:

用錐形凹模首次拉深時,材料不起皺的條件是:

式中:D ,d 為毛坯的直徑和工件的直徑 (mm) ;t 為板料的厚度

如果不能滿足上述式子的要求,就要起皺。在這種情況下,必須採取措施防止起皺發生。最簡單的方法 ( 也是實際生產中最常用的方法 ) 是採用壓邊圈。加壓邊圈后,材料被強迫在壓邊圈和凹模平面間的間隙中流動,穩定性得到增加,起皺也就不容易發生。

除此之外,防皺措施還應從零件形狀、模具設計、拉深工序的安排、衝壓條件以及材料特性等多方面考慮。當然,零件的形狀取決於它的使用性能和要求。因此,在滿足零件使用要求的前提下,應儘可能降低拉深深度,以減小圓周方向的切向壓應力。

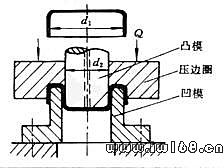

在模具設計方面,應注意壓邊圈和拉深筋的位置和形狀;模具表面形狀不要過於複雜。在考慮拉深工序的安排時,應儘可能使拉深深度均勻,使側壁斜度較小;對於深度較大的拉深的零件,或者階梯差較大的零件,可分兩道工序或多道工序進行拉深成形,以減小一次拉深的深度和階梯差。多道工序拉深時,也可用反拉深防止起皺,圖4.1.10。將前道工序拉深得到直徑為d1的半成品,套在筒狀凹模上進行反拉深,使毛坯內表面變成外表面。由於反拉深時毛坯與凹模的包角為180°,板材沿凹模流動的摩擦阻力和變形抗力顯著增大,從而使徑向拉應力增大,切向壓應力的作用相應減小,能有效防止起皺。

衝壓條件方面的措施主要是指均衡的壓邊力和潤滑。凸緣變形區材料的壓邊力一般都是均衡的,但有的零件在拉深過程中,某個局部非常容易起皺,這就應對凸緣的該局部加大壓邊力。高的壓邊力雖不易起皺,但易發生高溫粘結,因而在凸緣部分進行潤滑仍是必要的。

2. 拉裂與防止措施

拉深后得到工件的厚度沿底部向口部方向是不同的,如圖 4.1.4所示。在圓筒件側壁的上部厚度增加最多,約為 30 %;而在筒壁與底部轉角稍上的地方板料厚度最小,厚度減少了將近 10 %,該處拉深時最容易被拉斷。通常稱此斷面為“危險斷面”。當該斷面的應力超過材料此時材料的強度極限時,零件就在此處產生破裂。即使拉深件未被拉裂,由於材料變薄過於嚴重,也可能使產品報廢。

防止危險斷面破裂的根本措施是減小拉深時的變形抗力。通常是根據板料的成形性能,確定合理的拉深係數,採用適當的壓邊力和較大的模具圓角半徑,改善凸緣部分的潤滑條件,增大凸模表面的粗糙度,選用σs/σb比值小,n值和r 值大的材料等。