5. 1 機械裝配概述

裝配是整個機械製造過程的後期工作。機器的各種零部件只有經過正確的裝配,才能完成符合要求的產品。怎樣將零件裝配成機器,零件精度與產品精度的關係,以及達到裝配精度的方法,是裝配工藝所要解決的問題。

5.1.1裝配的概念

零件是構成及其(或產品)的最小單元。將若干個零件結合在一起組成及其的一部分,稱為部件。直接進入機器(或產品)裝配的部件成為組件。

任何機器都是由許多零件、組件和部件組成。根據規定的技術要求,將若干零件結合成組件和部件,並進一步將零件、組件和部件結合成機器的過程稱為裝配。前者稱為部件裝配;後者稱為總裝配。

裝配是機器製造過程中的最後一個階段。為了使產品達到規定的技術要求,裝配不僅是指零、部件的結合過程,還應包括調整、檢驗、試驗、油漆和包裝等工作。

5.1.2裝配精度

裝配精度是產品設計時根據使用性能規定的、裝配時必須保證的質量指標。正確地規定機器和部件的裝配精度是產品設計的重要環節之一,它不僅關係到產品質量,也影響產品製造的經濟性。裝配精度是制訂裝配工藝規程的主要依據,也是選擇合理的裝配方法和確定零件加工精度的依據。所以,應正確規定機器的裝配精度。

裝配精度一般包括:

(1) 尺寸精度 尺寸精度是指裝配后相關零部件間應該保證的距離和間隙。尺寸精度包括配合精度和距離精度。如軸孔的配合間隙或過盈,車床床頭和尾座兩頂尖的等高度等。

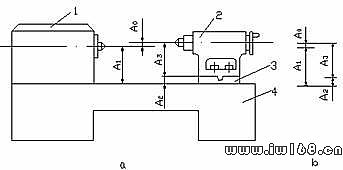

圖5-1 床身導軌簡圖

A?溜板移動導軌 B?尾座移動導軌

圖5-2床頭箱主軸與尾座套筒中心線等高示意圖

(2) 位置精度 位置精度是指裝配后零部件間應該保證的平行度、垂直度、同軸度和各種跳動等。如普通車床溜板移動對尾座頂尖套錐孔軸心的平行度要求等。

(3) 相對運動精度 相對運動精度是指裝配後有相對運動的零部件間在運動方向和運動準確性上應保證的要求。如普通車床尾座移動對溜板移動的平行度,滾齒機滾刀主軸與工作台相對運動的準確性等。

(4) 接觸精度 接觸精度是指相互配合表面、接觸表面間接觸面積的大小

和接觸點分佈的情況。它影響到部件的接觸剛度和配合質量的穩定性 。如齒輪嚙合、錐體配合、移動導軌間均有接觸精度的要求。

不難看出,上述各裝配精度之間存在一定的關係,如接觸精度是尺寸精度和位置精度的基礎,而位置精度又是相對運動精度的基礎。

5.1.3裝配精度與零件精度間的關係

機器及其部件都是由零件所組成。因此,機器的裝配精度和零件的精度有著密切的關係。零件的精度特別是關鍵零件的加工

精度,對裝配精度有很大影響。例如圖5-1

所示,普通車床尾座移動對溜板移動的平行度要求,就主要取決於床身上溜板移動的導軌A與尾座移動的導軌B的平行度以導軌面間的接觸精度。一般而言,多數的裝配精度是和它相關的若干個零部件的加工精度有關,所以應合理地規定和控制這些相關零件的加工精度,在加工條件允許時,它們的加工誤差累積起來,仍能滿足裝配精度的要求。但是,當遇到有些要求較高的裝配精度,如果完全靠相關零件的製造精度來直接保證,則零件的加工精度將會很高,給加工帶來較大的困難。

如圖5-2所示,普通車床床頭和尾座兩頂尖的等高度要求,主要取決於主軸箱1、尾座2、底板3和床身4等零部件的加工精度。該裝配精度很難由相關零部件的加工精度直接保證。在生產中,常按較經濟的精度來加工相關零部件,而在裝配時則採用一定的工藝措施(如選擇、修配、調整等措施),從而形成不同的裝

配方法,來保證裝配精度。本例中,採用修配底板3的工藝措施保證裝配精度,這樣做

,雖然增加了裝配的勞動量,但從整個產品製造的全局分析,仍是經濟可行的。

綜上所述,產品的裝配精度和零件的加工精度有密切的關係

,零件精度是保證裝配精度的基礎,但裝配精度並不完全取決於零件的加工精度,還取決於裝配精度。如果裝配方法不同,對各個零件的精度要求也不同。同樣,即使零件的加工精度很高,如果裝配方法不當,也保證不了高的裝配精度。

5.1.4裝配尺寸鏈的建立

裝配尺寸鏈是產品或部件在裝配過程中,由相關零件的有關尺寸(表面或軸線間距離)或相互位置關係(平行度、垂直度或同軸度等)所組成的尺寸鏈。其基本特徵依然是尺寸組合的封閉性,即由一個封閉環和若干個組成環所構成的尺寸鏈呈封閉圖形。下面分別介紹長度尺寸鏈和角度尺寸鏈的建立方法。

1. 長度裝配尺寸鏈

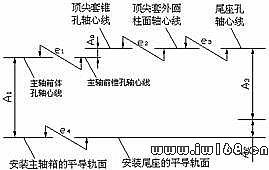

(1)封閉環與組成環的查找 裝配尺寸鏈的封閉環多為產品或部件的裝配精度,凡對某項裝配精度有影響的零部件的有關尺寸或相互位置精度即為裝配尺寸鏈的組成環。查找組成環的方法:從封閉環兩邊的零件或部件開始,沿著裝配精度要求的方向,以相鄰零件裝配基準間的聯繫為線索,分別由近及遠地去查找裝配關係中影響裝配精度的有關零件,直至找到同一基準零件的同一基準表面為止,這些有關尺寸或位置關係,即為裝配尺寸鏈中的組成環。然後畫出尺寸鏈圖,判別組成環的性質。如圖5-2所示裝配關係中,主軸錐孔軸心線與尾座軸心線對溜板移動的等高度要求Ao為封閉環,按上述方法很快查找出組成環為A1、A2和A3,畫出裝配尺寸鏈(圖5-2b)

(2)建立裝配尺寸鏈的注意事項

① 裝配尺寸鏈中裝配精度就是封閉環。

② 按一定層次分別建立產品與部件的裝配尺寸鏈。機械產品通常都比較複雜,為便於裝配和提高裝配效率,整個產品多劃分為若干部件,裝配工作分為部件裝配和總裝配,因此,應分別建立產品總裝尺寸鏈和部件裝配尺寸鏈。產品總裝尺寸鏈以產品精度為封閉環,以總裝中有關零部件的尺寸為組成環。部件裝配尺寸鏈以部件裝配精度要求為封閉環(總裝時則為組成環),以有關零件的尺寸為組成環。這樣分層次建立的裝配尺寸鏈比較清晰,表達的裝配關係也更加清楚。

③ 在保證裝配精度的前提下,裝配尺寸鏈組成環可適當簡化。圖5-3為車床頭尾座中心線等高的裝配尺寸鏈。圖中各組成環的意義如下:

圖5-3 車床頭尾座中心線等高的裝配尺寸鏈

A1—主軸軸承孔軸心線至底面的距離;

A2—尾座底板厚度;

A3—尾座孔軸心線至底面的距離;

e1—主軸滾動軸承外圈內滾道對

其外圓的同軸度誤差;

e2—頂尖套錐孔相對外圓的同軸

度誤差;

e3—頂尖套與尾座孔配合間隙引起

的偏移量(向下);

e4—床身上安裝主軸箱和尾座的平

導軌之間的等高度。

通常由於e1~ e4的公差數值相對於A1~ A3的公差很小,故裝配尺寸鏈可簡化成圖5-2b所示。

④ 確定相關零件的相關尺寸應採用“尺寸鏈環數最少”原則(亦稱最短路線原則)。由尺寸鏈的基本理論可知,封閉環公差等於各組成環公差之和。當封閉環公差一定時,組成環越少,各環就越容易加工,因此每個相關零件上僅有一個尺寸作為相關尺寸最為理想,即用相關零件上裝配基準間的尺寸作為相關尺寸。同理,對於總裝配尺寸鏈來說,一個部件也應當只有一個尺寸參加尺寸鏈。

例如圖5-4是一車床尾座頂尖套裝配圖,裝配時,要求后蓋3裝入后螺母2在尾座套筒內的軸向竄動不大於某一數值。如果后蓋尺寸標註不同,就可建立兩個不同的裝配尺寸鏈。圖c較圖b多了一個組成環,其原因是和封閉環Ao直接有關的凸台高度A3由尺寸B1和B2間接獲得,即相關零件上同時出現兩個相關尺寸,這是不合理的。

圖5-4 車床尾座頂尖套裝配圖

1?頂尖套 2?螺母 3?后蓋

⑤ 當同一裝配結構在不同位置方向有裝配精度要求時,應按不同方向分別建立裝配尺寸鏈。例如,常見的蝸桿

構,為保證正常嚙合,蝸桿副中心距、軸線垂直度以及蝸桿軸線與蝸輪中心平面的重合度均有一定的精度要求,這是三個不同位置方向的裝配精度,因而需要在三個不同方向建立尺寸鏈。

2. 角度裝配尺寸鏈

角度裝配尺寸鏈的封閉環就是機器裝配后的平行度、垂直度等技術要求。尺寸鏈的查找方法與長度裝配尺寸鏈的查找方法相同。

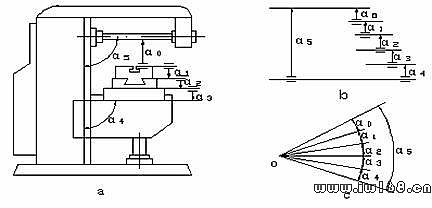

圖5-5所示的裝配關係中,銑床主軸中心線對工作檯面的平行度要求為封閉環。分析銑床結構後知道 ,影響上述裝配精度的有關零件有工作台、轉檯、床鞍、升降台和床身等。其相應的組成環為:

α1—工作檯面對其導軌面的平行度;

α2—轉檯導軌面對其下支承平面的平行度;

α3—床鞍上平面對其下導軌面的平行度;

α4—升降台水平導軌對床身導軌的垂直度;

α5—主軸迴轉軸線對床身導軌的垂直度。

為了將呈垂直度形式的組成環轉化成平行度形式,可作一條和床身導軌垂直的理想直線。這樣,原來的垂直度和就轉化為主軸軸心線和升降台水平導軌相對於理想直線的平行度和,其裝配尺寸鏈如圖5-4所示,它類似於線性尺寸鏈,但是基本尺寸為零,可應用線性尺寸鏈的有關公式求解。

圖5-5 角度裝配尺寸鏈

結合上例可將角度尺寸鏈的計算步驟的原則簡述如下:

(1)轉化和統一角度尺寸鏈的表達形式 即把用垂直度表示的組成環轉化為以平行度表示的組成環。如將圖5-5表達形式轉化為圖b表達的尺寸鏈形式(二者都稱為無公共頂角的尺寸鏈),假設各基線在左側或右側有公共頂點,可進一步將圖b轉化為圖c的形式(稱具有公共頂角的角度尺寸鏈)。

(2)增減環的判定 增減環的判別通常是根據增減環的定義來判斷,在角度尺寸鏈的平面圖中,根據角度環的增加或減少來判別對封閉環的影響從而確定其性質。圖5-4的尺寸鏈中可以判斷α5是增環,α1、α2、α3、α4是減環。

5.2 裝配方法及其選擇

機械產品的精度要求,最終要靠裝配工藝來保證。因此用方法什麼方法能夠以最快的速度、最小的裝配工作量和較低的成本來達到較高的裝配精度要求,是裝配工藝的 核心問題。生產中保證產品精度的具體方法有許多種,經過歸納可分為:互換法、選配法、修配法和調整法四大類。而且同一項裝配精度,因採用的裝配方法不同,其裝配尺寸鏈的解算方法亦不相同。現分述如下:

5.2.1互換法

互換法即零件具有互換性,就是在裝配過程中,各相關零件不經任何選擇、調整、裝配,安裝后就能達到裝配精度要求的一種方法。產品採用互換裝配法時,裝配精度主要取決於零件的加工精度。其實質就是用控制零件的加工誤差來保證產品的裝配精度。按互換程度的不同,互換裝配法又分為完全互換法和大數互換法兩種。

1. 完全互換法

在全部產品中,裝配時各零件不需挑選、修配或調整就能保證裝配精度的裝配方法稱為完全互換法。選擇完全互換裝配法時,其裝配尺寸鏈採用極值公差公式計算,即各有關零件的公差之和小於或等於裝配公差:

(5-1)

故裝配中零件可以完全互換。當遇到反計算形式時,可按“等公差”原則先求出各組成環的平均公差:

(5-2)

再根據生產經驗,考慮到各組成環尺寸的大小和加工難易程度進行適當調整。如尺寸大、加工困難的組成環應給以較大公差;反之,尺寸小、加工容易的組成環就給較小公差。對於組成環是標準件的尺寸(如軸承 尺寸)則仍按標準規定;對於組成環是幾個尺寸鏈中的公共環時,其公差值由要求最嚴的尺寸鏈確定。

尺寸)則仍按標準規定;對於組成環是幾個尺寸鏈中的公共環時,其公差值由要求最嚴的尺寸鏈確定。

確定好各組成環的公差后,按“入體原則”確定極限偏差,即組成環為包

容面時,取下偏差為零;組成環為被包容面時,取上偏差為零。若組成環是中心距,則偏差按對稱分佈。按上述原則確定偏差后,有利於組成環的加工。

>但是,當各組成環都按上述原則確定偏差時按公式計算的封閉環極限偏差常不符合封閉岸的要求值。因此就需選取一個組成環,它的極限偏差不是事先定好,而是經過計算確定,以便與其它組成環協調,最後滿足封閉環極限偏差的要求,這個組成環稱為協調環。一般協調環不能選取標準件或幾個尺寸鏈的公共組成環。其餘計算公式的解算同工藝尺寸鏈,不再贅述。

採用完全互換法進行裝配,使裝配質量穩定可靠,裝配過程簡單,生產率高,易於組織流水作業及自動化裝配,也便於採用協作方式組織專業化生產。但是當裝配精度要求較高,尤其組成環較多時,零件就難以按經濟精度製造。因此,這種裝配方法多用於高精度的少環尺寸鏈或低精度多環尺寸鏈中。

2. 大數互換法

大數互換法是指在絕大多數產品中,裝配時各零件不要挑選、修配或調整就能保證裝配精度要求的裝配方法。該方法尺寸鏈計算採用概率法公差公式計算,即當各組成環呈正態分佈時,各有關零件公差值的平方之和的平方根小於或等於裝配公差。

(5- 3)

(5- 3)

若各組成環的公差相等,則可得各組成環的平均公差TM為:

(5-4)

(5-4)

將上式和極值法的 相比,可知概率法將組成環的平均公差擴大了

相比,可知概率法將組成環的平均公差擴大了 倍。其它計算與完全互換法相同。可見,大數互換法的實質是使各組成環的公差比完全互換法所規定的公差大,從而使組成環的加工比較容易,降低了加工成本。但是,封閉環公差在正態分佈下的取值範圍為6σ,對應此範圍的概率為0.9973,即合格率並非100%,結果會使一些產品裝配后超出規定的裝配精度,實際生產常忽略不計。

倍。其它計算與完全互換法相同。可見,大數互換法的實質是使各組成環的公差比完全互換法所規定的公差大,從而使組成環的加工比較容易,降低了加工成本。但是,封閉環公差在正態分佈下的取值範圍為6σ,對應此範圍的概率為0.9973,即合格率並非100%,結果會使一些產品裝配后超出規定的裝配精度,實際生產常忽略不計。

大數互換法的特點和完全互換法的特點相似,只是互換程度不同。大數互換法採用概率法計算,因而擴大了組成環的公差,尤其是在環數較多,組成環又呈正態分佈,擴大的組成環公差最顯著,因而對組成環的加工更為方便。但是,會有少數產品超差。為了避免超差,採用大數互換法時,應有適當的工藝措施。大數互換法常應用於生產節拍不是很嚴格的成批生產。例如,機床和儀器儀錶等產品中,封閉環要求較寬的多環尺寸鏈應用較多。

5.2.2選配法

在批量或大量生產中,對於組成環少而裝配精度要求很高的尺寸鏈,若採用完全互換法,則對零件精度要求很高,給機械加工帶來困難,甚至超過加工工藝實現的可能性。在這種情況下可採用選擇裝配法(簡稱選配法)。該方法是將組成環的公差放大到經濟可行的程度,然後選擇合適的零件進行裝配,以保證規定的裝配精度。選擇裝配法有三種:直接選配法、分組選配法和複合選配法。下面舉例說明採用分組選配法時尺寸鏈的計算方法。

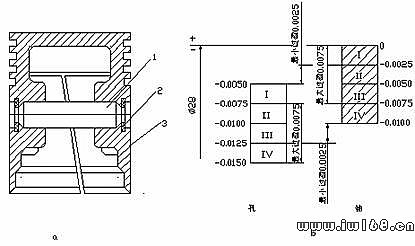

圖5-6示出活塞與活塞銷的連接情況,活塞銷外徑 mm,相應的銷孔直徑

mm,相應的銷孔直徑 mm。根據裝配技術要求,活塞銷孔與活塞銷在冷態裝配時應有0.0025~0.0075mm 的過盈,與此相應的配合公差僅為0.005mm。若活塞與活塞銷採用完全互換法裝配,銷孔與活塞銷直徑的公差按“等公差”分配時,則它們的公差只有0.0025mm。顯然,製造這樣精確的銷和銷孔都是很困難的,也很不經濟的。

mm。根據裝配技術要求,活塞銷孔與活塞銷在冷態裝配時應有0.0025~0.0075mm 的過盈,與此相應的配合公差僅為0.005mm。若活塞與活塞銷採用完全互換法裝配,銷孔與活塞銷直徑的公差按“等公差”分配時,則它們的公差只有0.0025mm。顯然,製造這樣精確的銷和銷孔都是很困難的,也很不經濟的。

圖5-6 活塞與活塞銷連接

1?活塞銷 2?擋圈 3?活塞

實際生產中則是先將上述公差值放大四倍,這時銷的直徑d=φ28 mm,銷孔的直徑D=φ28

mm,銷孔的直徑D=φ28 mm,這樣就可以採用

mm,這樣就可以採用

高效率的無心磨和金剛鏜分別加工活塞外圓和活塞銷孔,然後用精密儀器進行測量,並按尺寸大小分成四組,塗上不同的顏色加以區別(或裝入不同的容器內)。並按對應組進行裝配,即大的活塞銷配大的活塞銷孔,小的活塞銷配小的活塞銷孔,裝配后仍能保證過盈量的要求。具體分組情況見圖5-6b和表5-1。同樣顏色的銷與活塞可按互換法裝配。

表5-1 活塞銷和活塞銷孔的分組尺寸

| 組 別 | 標誌顏色 | 活塞銷直徑

| 活塞銷孔直徑

| 配 合 情 況 | |

| 最小過盈量 | 最大過盈量 | ||||

| Ⅰ | 紅 |

|

| -0.0025 | -0.0075 |

| Ⅱ | 白 |

|

| ||

| Ⅲ | 黃 |

|

| ||

| Ⅳ | 綠 |

|

| ||

採用分組裝配時,關鍵要保證分組后各對應組的配合性質和配合公差滿足設計要求,所以應注意以下幾點:

1. 配合件的公差應當相等;

2. 公差要向同方向增大,增大的倍數應等於分組數。

3. 分組數不宜多,多了會增加零件的測量和分組工作量,從而使裝配成本提高。

分組裝配法的特點是可降低對組成環的加工要求,而不降低裝配精度。但是分組裝配法增加了測量、分組和配套工作,當組成環較多時,這種工作就會變的非常複雜。所以分組裝配法適用於成批、大量生產中封閉環工廠要求很嚴、尺寸鏈組成環很少的裝配尺寸鏈中。例如,精密偶件的裝配、滾動軸承的裝配等。

5.2.3修配法

在裝配精度要求較高而組成環較多的部件中,若按互換法裝配,會使零件精度太高而無法加工,這時常常採用修配裝配法達到封閉環公差要求。修配法就是將裝配尺寸鏈中各組成環按經濟精度加工,裝配后產生的累積誤差用修配某一組成環來解決,從而保證其裝配精度。

1. 修配法的分類

(1)單件修配法。這種方法是在多環尺寸鏈中,選定某一固定的零件作為修配環,裝配時進行修配以達到裝配精度。

(2)合併加工修配法。這種方法是將兩個或多個零件合併在一起當作一個修配環進行修配加工。合併加工的尺寸可看作一個組成環,這樣減少尺寸鏈的環數,有利於減少修配量。例如,普通車床的尾座裝配,為了減少總裝時尾座對底板的刮研量,一般先把尾座和底板的配合平面加工好,並配刮橫向小導軌,然後再將兩者裝配為一體,以底板的底面為定位基準,鏜尾座的套筒孔,直接控制尾座套筒孔至底板底面的尺寸,這樣一來組成環合A2、A3(圖5-2)並成一環A2、3,

使加工精度容易保證,而且可以給底板底面留較小的刮研量(0.2mm左右)。

(3)自身加工修配法。在機床製造中,有一些裝配精度要求,總裝時用自己加工自己的方法去保證比較方便,這種方法即自身加工修配法。如牛頭刨床總裝時,用自刨工作檯面來達到滑枕運動方向對工作檯面的平行度要求。

2. 修配環的選擇和確定其尺寸及極限偏差

採用修配裝配法,關鍵是正確選擇修配環和確定其尺寸及極限偏差。

(1)修配環選擇

選擇修配環應滿足以下要求:

① 要便於拆裝、易於修配。一般應選形狀比較簡單、修配面較小的零件。

② 盡量不選公共組成環。因為公共組成環難於同時滿足幾個裝配要求,所以應選只與一項裝配精度有關的環。

(2)確定修配環尺寸及極限偏差

確定修配環尺寸及極限偏差的出發點是,要保證裝配時的修配量足夠和最小。為此,首先要了解修配環被修配時,對封閉環的影響是逐漸增大還是逐漸減小,不同的影響有不同的計算方法。

為了保證修配量足夠和最小,放大組成環公差后實際封閉環的公差帶和設計要求封閉環的公差帶之間的對應關係如圖5-7所示,圖中To、Aomax和Aomin表示設計要求的封閉環公差、最大極限尺寸和最小極限尺寸;T ′o、A′omax和A′omin分別表示放大組成環公差后實際封閉環的公差、最大極限尺寸和最小極限尺寸;Cmax表示最大修配量。

① 修配環被修配使封閉環尺寸變大,簡稱“越修越大”。由圖5-7a可知無論怎樣修配總應滿足: A′omax = Aomax (5 - 5)

若A′omax>Aomax,修配環被修配后A′omax會更大,不能滿足設計要求。

② 修配環被修配使封閉環尺寸變小,簡稱“越修越小”。由圖5-6b可知,為保證修配量足夠和最小,應滿足: A′omin = Aomin (5 - 6)

當已知各組成環放大后的公差,並按“入體原則”確定組成環的極限偏差后,就可按式(5-5)或式(5-6)求出修配環的某一極限尺寸,再由已知的修配環公差求出修配環的另一極限尺寸。

按照上述方法確定的修配環尺寸裝配時出現的最大修配量為:

(5 - 7)

(5 - 7)

(3)尺寸鏈的計算步驟和方法

下面舉例說明採用修配裝配法時尺寸鏈的計算步驟和方法。

例如圖5-2a所示普通車床床頭和尾座兩頂尖等高度要求為0~0.06(只許尾座高)。設各組成環的基本尺寸A1 = 202 mm,A2 = 46 mm,A3 = 156 mm,封閉環Ao = 0mm。此裝配尺寸鏈如採用完全互換法解算,則各組成環公差平均值為:

如此小的公差給加工帶來困難,不宜採用完全互換法,現採用修配裝配法。

計算步驟和方法如下:

① 選擇修配環 因組成環A2尾座底板的形狀簡單,表面面積小,便於刮研修配,故選擇A2為修配環。

② 確定各組成環公差 根據各組成環所採用的加工方法的經濟精度確定其公差。A1和A3採用鏜模加工,取T1 = T3 = 0.1mm;底板採用半精刨加工,取T2 = 0.15 mm。

③ 計算修配環A2的最大修配量 由式(5-7)得

④ 確定各組成環的極限偏差

A1與A3是孔軸線和底面的位置尺寸,故偏差按對稱分佈,即A1 = 202 0.05mm,A3 = 156

0.05mm,A3 = 156 0.05mm

0.05mm

。

⑤ 計算修配環A2的尺寸及極限偏差

● 判別修配環A2修配時對封閉環A0的影響。從圖中可知,是“越修越小”情況。

● 計算修配環尺寸及極限偏差。用式(5-6)

代入數值后可得:

又 T2 = 0.15mm

則

所以

在實際生產中,為提高接觸A2精度還應考慮底板底面在總裝時必須留一定的刮研量。而按式(5-6)求出的A2,其最大刮研量為0.29mm,符合要求,但最小刮研量為0時就不符合要求,故必須將A2加大。對底板而言,最小刮研量可留0.1mm,故A2應加大0.1mm,即 mm

mm

3.修配法的特點及應用場合

修配法可降低對組成環的加工要求,利用修配組成環的方法能獲得較高的裝配精度,尤其是尺寸鏈中環數較多時,其優點更為明顯。但是,修配工作需要技術熟練的工人,且大多是手工操作,逐個修配,所以生產率低,沒有一定節拍,不易組織流水裝配,產品沒有互換性。因而,在大批大量生產中很少採用,在單件小批量生產中廣泛採用修配法;在中批量生產中,一些封閉環要求較嚴的多環裝配尺寸鏈也大多採用修配法。

5.2.4調整法

調整法是將尺寸鏈中各組成環按經濟精度加工,裝配時將尺寸鏈中某一預先選定的環,採用調整的方法改變其實際尺寸或位置,以達到裝配精度要求。預先選定的環稱為調整環(或補償環),它是用來補償其它各組成環由於公差放大后所產生的累計誤差。調整法通常採用極值法計算。根據調整方法的不同,調整法分為:固定調整法、可動調整法和誤差抵消調整法三種。

調整法和修配法在補償原則上是相似的,而方法上有所不同。

在尺寸鏈中選定一組成環為調整環,該環按一定尺寸分級製造,裝配時根據實測累積誤差來選定合適尺寸的調整零件(常為墊圈或軸套)來保證裝配精度,這種方法稱為固定調整法。該法主要問題是確定調整環的分組數及尺寸,現舉例說明。

圖5-8a所示齒輪在軸上的裝配關係。要求保證軸向間隙為0.05~0.2mm,即Ao= mm,已知A1 = 115mm,A2 = 8.5mm,A3 = 95mm,A4 = 2.5mm。畫出尺寸鏈圖如圖5-8b。若採用完全互換法,則各組成環的平均公差應為:

mm,已知A1 = 115mm,A2 = 8.5mm,A3 = 95mm,A4 = 2.5mm。畫出尺寸鏈圖如圖5-8b。若採用完全互換法,則各組成環的平均公差應為:

顯然,因組成環的平均公差太小,加工困難,不宜採用完全互換法,現採用固定調整法。

組成環Ak為墊圈,形狀簡單,製造容易,裝拆也方便,故選擇Ak為調整環。其它各組成環按經濟精度確定公差,即T1 = 0.15mm, T2 = 0.10mm, T3 = 0.10mm, T4=0.12mm。並按“入體原則”確定極限偏差分別為: mm,

mm,  mm,

mm, mm,

mm, mm。四個環裝配后的累積誤差Ts(不包括調整環)為 Ts = T1+T2+T3+T4 =( 0.15+0.1+0.1+0.12)mm = 0.47mm

mm。四個環裝配后的累積誤差Ts(不包括調整環)為 Ts = T1+T2+T3+T4 =( 0.15+0.1+0.1+0.12)mm = 0.47mm

圖5-8 固定調整法裝配圖示例

為滿足裝配精度T0 = 0.15mm,應將調整環Ak的尺寸分成若干級,根據裝配后的實際間隙大小選擇裝入,即間隙大的裝上厚一些的墊圈,間隙小的裝上薄一些的墊圈。如調整環Ak做得絕對準確,則應將調整環分成 級,實際上調整環Ak本身也有製造誤差,故也應給出一定的公差,這裡設Tk=0.03mm。這樣調整環的補償能力有所降低,此時分級數m為:

級,實際上調整環Ak本身也有製造誤差,故也應給出一定的公差,這裡設Tk=0.03mm。這樣調整環的補償能力有所降低,此時分級數m為:

m應為整數,取m=4。此外分級數不宜過多,否則使調整件的製造和裝配均造成麻煩。求得每級的級差為:  mm

mm

設Ak1為調整后最大調整件尺寸,則各調整件尺寸計算如下:

因為

所以

已知Tk=0.03mm,級差為0.12mm,偏差按“入體原則”分佈,則四組調整墊圈尺寸分別為:

mm

mm

mm

mm  mm

mm  mm

mm

調整法的特點是可降低對組成環的加工要求,裝配比較方便,可以獲得較高的裝配精度,所以應用比較廣泛。但是固定調整法要預先製作許多不同尺寸的調整件並將它們分組,這給裝配工作帶來一些麻煩,所以一般多用於大批大量生產和中批生產,而且封閉環要求較嚴的多環尺寸鏈中。

5.2.5裝配方法的選擇

上述各種裝配方法各有特點。其中有些方法對組成環的加工要求不嚴,但裝配時就要較嚴格;相反,有些方法對組成環的加工要求較嚴,而在裝配時就比較方便簡單。選擇裝配方法的出發點是使產品製造過程達到最佳效果。具體考慮的因素有:裝配精度、結構特點(組成環環數等)、生產類型及具體生產條件。

一般來說,當組成環的加工比較經濟可行是,就要優先採用完全互換裝配法。成批生產、組成環又較多時,可考慮採用大數互換法。

當封閉環公差要求較嚴時,採用互換裝配法會使組成環加工比較困難或不經濟時,就採用其它方法。大量生產時,環數少的尺寸鏈採用選擇裝配法;環數多的尺寸鏈採用調整法。單件小批生產時,則常用修配法。成批生產時可靈活應用調整法、修配法和選配法。

一種產品究竟採用何種裝配方法來保證裝配精度,通常在設計階段即應確定。因為只有在裝配方法確定后,通過尺寸鏈的解算,才能合理地確定各個零、部件在加工和裝配中的技術要求。但是,同一種產品的同一裝配精度要求,在不同的生產類型和生產條件下,可能採用不同的裝配方法。例如,在大量生產時採用完全互換法或調整法保證的裝配精度,在小批生產時可用修配法。因此,工藝人員特別是主管產品的工藝人員必須掌握各種裝配方法的特點及其裝配尺寸鏈的解算方法,以便在制訂產品的裝配工藝規程和確定裝配工序的具體內容時,或在現場解決裝配質量問題時,根據工藝條件審查或確定裝配方法。

5.3 裝配工藝規程的制訂

裝配工藝規程是指用文件、圖表等形式將裝配內容、順序、操作方法和檢驗項目規定下來,作為指導裝配工作和組織裝配生產的依據。裝配工藝規程對保證產品的裝配質量、提高裝配生產效率、縮短裝配周期、減輕工人的勞動強度、縮小裝配車間面積、降低生產成本等方面都有重要作用。制訂裝配工藝規程的主要依據有產品的裝配圖紙、零件的工作圖、產品的驗收標準和技術要求、生產綱領和現有的生產條件等。

5.3.1制訂裝配工藝規程的基本要求

制訂裝配工藝規程的基本要求是在保證產品的裝配質量的前提下,提高生產率和降低成本。具體如下:

(1)保證產品的裝配質量,爭取最大的精度儲備,以延長產品的使用壽命。

(2)盡量減少手工裝配工作量,降低勞動強度,縮短裝配周期,提高裝配效率。

(3)盡量減少裝配成本,減少裝配佔地面積。

5.3.2制訂裝配工藝規程的步驟與工作內容

1. 產品分析

(1)研究產品及部件的具體結構、裝配技術要求和檢查驗收的內容和方法。

(2)審查產品的結構工藝性。

(3)研究設計人員所確定的裝配方法,進行必要的裝配尺寸鏈分析與計算。

2. 確定裝配方法和裝配組織形式

選擇合理的裝配方法,是保證裝配精度的關鍵。要結合具體生產條件,從機械加工和裝配的全過程出發應用尺寸鏈理論,同設計人員一起最終確定裝配方法。

裝配組織形式的選擇,主要取決於產品的結構特點(包括尺寸、重量和複雜程度)、生產綱領和現有的生產條件。裝配組織形式按產品在裝配過程中是否移動分為固定式和移動式兩種。固定式裝配全部裝配工作在一個固定的地點進行,產品在裝配過程中不移動,多用於單件小批生產或重型產品的成批生產,如機床、汽輪機的裝配。移動式裝配是將零部件用輸送帶或小車按裝配順序從一個裝配地點移動到下一個裝配地點,各裝配點完成一部分裝配工作,全部裝配點完成產

品的全部裝配工作。移動式裝配常用於大批大量生產,組成流水作業線或自動線,如汽車、拖拉機、儀器儀錶等產品的裝配。

3. 劃分裝配單元,確定裝配順序

(1)劃分裝配單元 將產品劃分為可進行獨立裝配的單元是制訂裝配工藝規程中最重要的一個步驟,這對於大批大量生產結果複雜的產品尤為重要。任何產品或機器都是由零件、合件、組件部件等裝配單元組成。零件是組成機器的最基本單元。若干零件永久連接或連接后再加工便成為一個合件,如鑲了襯套的連桿、焊接成的支架等。若干零件或與合件組合在一起成為一個組件,它沒有獨立完整的功能,如主軸和裝在其上的齒輪、軸、套等構成主軸組件。若干組件、合件和零件裝配在一起,成為一個具有獨立、完整功能的裝配單元,稱為部件。如車床的主軸箱、溜板箱、進給箱等。

(2)選擇裝配基準件 上述各裝配單元都要首先選擇某一零件或低一級的單元作為裝配基準件。基準件應當體積(或質量)較大,有足夠的支承面以保證裝配時的穩定性。如主軸是主軸組件的裝配基準件,主軸箱體是主軸箱部件的裝配基準件,床身部件又是整台機床的裝配基準件等。

(3)確定裝配順序的原則 劃分好裝配單元並選定裝配基準件后,就可安排裝配順序。安排裝配順序的原則是:

① 工件要先安排預處理,如倒角、去毛刺、清洗、塗漆等。

② 先下後上,先內后外,先難后易,以保證裝配順利進行。

③ 位於基準件同一方位的裝配工作和使用同一工藝裝備的工作盡量集中進行。

④ 易燃、易爆等有危險性的工作,盡量放在最後進行。

為了清晰表示裝配順序,常用裝配單元系統圖來表示。例如,圖5-9a所示是產品的裝配系統圖;圖5-9b所示是部件的裝配系統圖。

圖5-9 裝配系統圖

畫裝配單元系統圖時,先畫一條較粗的橫線,橫線的右端箭頭指向裝配單元的長方格,橫線左端為基準件的長方格。再按裝配先後順序,從左向右依次將裝入基準件的零件、合件、組件和部件引入。表示零件的長方格畫在橫線上方;表示合件、組件和部件的長方格畫在橫線下方。每一長方格內,上方註明裝配單元名稱,左下方填寫裝配單元的編號,右下方填寫裝配單元的件數。

裝配單元系統圖比較清楚而全面地反應了裝配單元的劃分、裝配順序和裝配工藝方法。它是裝配工藝規程制訂中的主要文件之一,也是劃分裝配工序的依據。

4. 劃分裝配工序,設計工序內容

裝配順序確定以後,根據工序集中與分散的程度將裝配工藝過程劃分為若干工序,並進行工序內容的設計。工序內容設計包括:制訂工序的操作規範、選擇設備和工藝裝備、確定時間定額等。

5. 填寫工藝文件

單件小批生產時,通常只繪製裝配單元系統圖。成批生產時,除裝配單元系統圖外還編製裝配工藝卡,在其上寫明工序次序、工序內容、設備和工裝名稱、工人技術等級和時間定額等。大批大量生產中,不僅要編製裝配工藝卡,而且要編製裝配工序卡,以便直接指導工人進行裝配。