一、目的

1、規範設計人員產品設計,提高設計質量。

2、為研發中心產品設計人員提供參考。

二、範圍

1、本指導書適用於研發中心產品設計人員。

2、本指導書適用於鋁合金壓鑄車輪的設計。

目錄

車輪產品結構基本知識

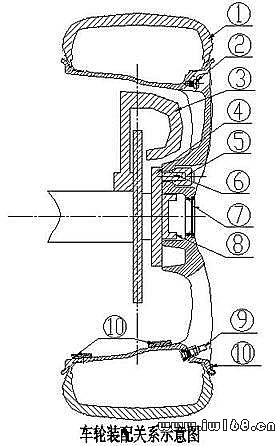

一、車輪結構各部位名稱

二、車輪的種類

三、車輪的基本裝配知識

產品設計工作流程

產品結構設計

一、確定車輪的參數

二、5度深槽輪輞輪輞設計

三、氣門孔尺寸和位置

四、車輪安裝盤設計

五、車輪輪輻結構設計

六、輪輻掏料結構設計

七、車輪中心孔結構設計

八、螺栓孔結構設計

九、裝飾蓋結構設計

十、車輪機加余量的常規性設計

十一、各種規格車輪的重量設計標準

十二、常用PCD與中心孔對應表

車輪飛輪結構設計

車輪產品結構基本知識

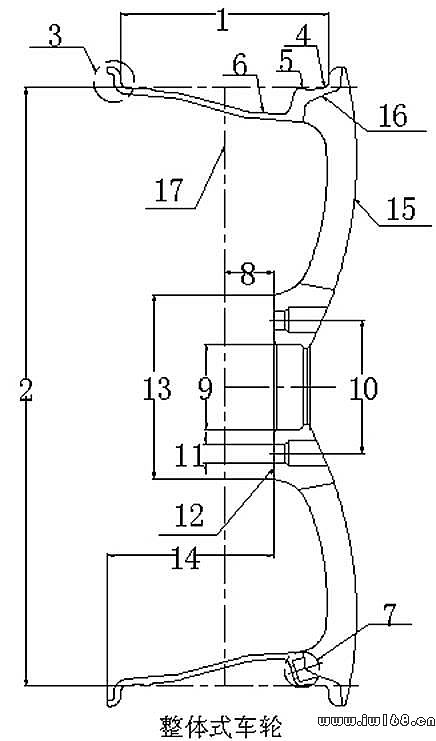

一、車輪結構各部位名稱

1、輪輞:與輪胎裝配配合,支撐輪胎的車輪部分。

2、輪輻:與車軸輪轂實施安裝連接,支撐輪輞的車輪部分。

3、偏距:輪輞中心面到輪輻安裝面間的距離。有正偏距、零偏距、負偏距之分。

4、輪緣:保持並支撐輪胎方向的輪輞部分。

5、胎圈座:與輪胎圈接觸,支撐維持輪胎半徑方向的輪輞部分。

6、槽底:為方便輪胎裝拆,在輪輞上留有一定深度和寬度的凹坑。

7、氣門孔:安裝輪胎氣門嘴的孔。

| 1 | 輪輞寬度 | 10 | 螺栓孔節圓直徑 |

| 2 | 輪輞名義直徑 | 11 | 螺栓孔直徑 |

| 3 | 輪緣 | 12 | 輪輻安裝面 |

| 4 | 胎圈座 | 13 | 安裝面直徑 |

| 5 | 凸峰 | 14 | 后距 |

| 6 | 槽底 | 15 | 輪輻 |

| 7 | 氣門孔 | 16 | 輪輞 |

| 8 | 偏距 | 17 | 輪輞中心線 |

| 9 | 中心孔 | 18 |

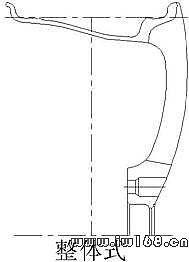

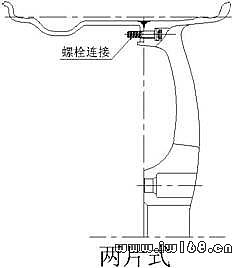

二、車輪的種類

按輪輞和輪輻結合形式的不同,車輪可分為如下結構,其代表型結構用圖例來表示:

1、整體式:輪輻和輪輞是由一個整體組成的。

2、組合式:由2個以上的零件組合而成的車輪,其組成的零件可以分開,按其組合形式可分為三類:

(1)、兩片式車輪:由輪輞和輪輻結合起來的結構;

(2)、三片式車輪:由兩個輪輞零件和一個輪輻結合起來的結構。

(3)、輻條式車輪:輪輞與中央輪盤部件,通過很多輻條實現連結的車輪結構。

三、車輪的基本裝配知識

車輪的有關裝配主要有以下的幾種裝配情況:

| 1 | 車輪輪輞與輪胎之間的裝配 |

| 2 | 車輪與裝飾釘之間的裝配 |

| 3 | 車輪與剎車鉗之間的裝配 |

| 4 | 車輪安裝面與車軸之間的裝配 |

| 5 | 車輪螺栓孔與螺母之間的裝配 |

| 6 | 車輪螺栓孔與車軸之間的裝配 |

| 7 | 車輪與裝飾蓋之間的裝配 |

| 8 | 車輪中心孔與車軸之間的裝配 |

| 9 | 車輪氣門孔與氣門嘴之間的裝配 |

| 10 | 車輪與平衡塊之間的裝配 |

產品設計工作流程

產品結構設計

車輪的結構設計的基本步驟:

(1)、根據車輪的裝車情況對設計的車輪進行歸類,並初定出車輪的各種裝配參數。

(2)、車輪裝配參數確定后,根據車輪的外觀形狀和偏距、裝配情況等要素來確定車輪選用正向輪輞還是反向輪輞及其形狀。

(3)輪輞確定后就可以根據裝車的要求、車輪形狀和載荷等確定出車輪安裝盤和輪輻的初步設計。

(4)、根據輪輻形狀、輪輞形狀和車輪的規格定義出機加余量和掏料結構的設計。

(6)、對做出的車輪進行重量計算和有限元分析,確定是否需要進一步優化車輪的產品結構。

(7)、如果重量計算和有限元分析合理,即可完成車輪的結構設計並輸出工程圖紙,如果不合理則重複上面步驟進行更改。

一、確定車輪的參數

1、一般在設計的初期,客戶會提供設計新開發車輪的一些裝車要求,如車輪的

PCD、偏距、規格、裝車情況等信息。如果客戶輸入不清晰,根據設計的車輪是用於轎車還是卡車(或SUV)我們可以大概設定出這個車輪的裝配參數,見下表:

| 車型 | 常用規格 | 常用PCD範圍 | 常用偏距範圍 | 安裝盤直徑 |

| 轎車 | 20X8.5 | 4/5X100~120.65 | 30~50mm | 150~155mm(按上面定義的安裝盤直徑設計) |

| 18X7.5 | ||||

| 17X7.0 | ||||

| SUV/ 卡車 | 20X9.0 | 5/6X127~139.7 | 0~30mm | 170~175mm(按上面定義的安裝盤直徑設計) |

| 22X9.5 | ||||

| 24X10 |

比如我們要設計一個用於轎車的車輪,根據上面的表我們選用這個車輪的裝配參數如下:

規格:20X8.5;

偏距:45mm;

PCD範圍:5X114.3~5X120.65;

安裝盤直徑:155mm。

2、裝車載荷的確定

由於國家地域的差異,為不同地區設計的車輪載荷也不一樣,一般設計時按客戶提供的參數來決定。比如為北美設計的車輪,設計的載荷可按照下表來大致確定:

| PCD範圍 | 設計載荷(LBS) |

| PCD<5X120.65時 | 1600 |

| 5X120.65 | 2100~2200 |

| PCD>8X165.1 | 3100~3200 |

二、5度深槽輪輞輪輞設計(參考各國的輪輞標準)

1、輪輞直徑(J型輪輞)

A、16英寸及其以下:名義直徑減去0.8mm(0.032In);

B、17英寸及其以上:名義直徑加上4.8mm(0.188In)。

| 輪輞輪廓種類 | 輪輞名稱(in) | 名義直徑(mm) |

| 5度深槽輪輞 | 10 | 253.2 |

| 12 | 304 | |

| 13 | 329.4 | |

| 14 | 354.8 | |

| 15 | 380.2 | |

| 16 | 405.6 | |

| 17 | 436.6 | |

| 18 | 462 | |

| 19 | 487.4 | |

| 20 | 512.8 | |

| 21 | 538.2 | |

| 22 | 563.6 | |

| 23 | 589 | |

| 24 | 614.4 | |

| 26 | 665.2 | |

| 28 | 716 |

2、輪輞寬度(J型輪輞)

| 輪輞輪廓種類 | 輪輞名稱(in) | 輪輞直徑(mm) |

| 5度深槽輪輞 | 4.5 | 114.3 |

| 5 | 127 | |

| 5.5 | 139.7 | |

| 6 | 152.4 | |

| 6.5 | 165.1 | |

| 7 | 178 | |

| 7.5 | 190.5 | |

| 8 | 203 | |

| 8.5 | 216 | |

| 9 | 228.5 | |

| 9.5 | 241.3 | |

| 10 | 254 | |

| 10.5 | 266.7 | |

| 11 | 279.5 | |

| 12 | 305 | |

| 13 | 330 |

3、輪輞厚度規定(只適用於壓鑄輪輞)

| 尺寸(in) | 載荷(LBS) | 輪輞厚度(mm) |

| <15 | ≤1600 | 4.2 |

| 15~17 | 4.5 | |

| 18~19 | 4.8 | |

| 20~22 | 5.0 | |

| ≥23 | 5.5 | |

| <15 | 2100~2500 | 4.5 |

| 15~17 | 4.8 | |

| 18~19 | 5.0 | |

| 20~22 | 5.2 | |

| ≥23 | 5.8 | |

| <15 | ≥3100 | 5.0 |

| 15~17 | 5.2 | |

| 18~19 | 5.5 | |

| 20~22 | 5.8 | |

| ≥23 | 6.0 |

4、車輪胎圈座組合

胎圈座組合表

| 組合狀態 | 內側 | 外側 |

| 標準(適用正向輪輞) | 圓峰 | 平峰 |

| 選用(適用反向輪輞) | 平峰 | 圓峰 |

| 選用 | 圓峰 | 圓峰(凸峰圓角R4取3~6mm) |

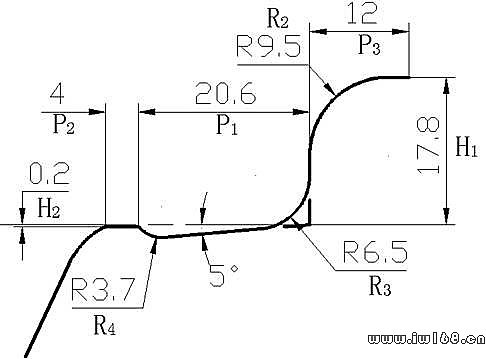

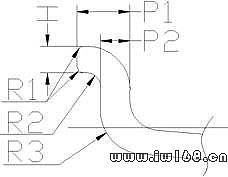

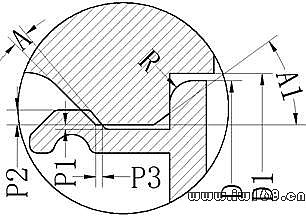

5、輪輞扁平凸峰輪廓尺寸和形狀(mm)

單位:mm

| 輪輞 標準 | 輪緣高度H1 | 凸峰高度H2 | 胎座寬度P1 | 平峰寬度P2 | 輪緣圓角R2 | 胎座圓角R3 | 胎座側圓角R4 | 輪緣厚度P3 |

| TRA標準 | 17.5min | 0.2~0.5 | 19.8min | 4min | 9.5min | 6.5max | 4max | 11min |

註:A、上面附圖為5度深槽J型輪輞扁平峰設計的常規尺寸(適用於TRA標準,適用的規格範圍為14英寸到28英寸);

B、其中min為最小值的意思;max為最大值的意思。

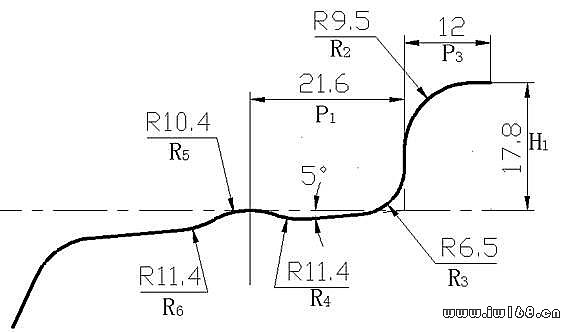

6、輪輞圓周凸峰輪廓尺寸和形狀(mm)

單位:mm

| 輪輞 標準 | 輪緣高度H1 | 胎座寬度P1 | 輪緣厚度P3 | 輪緣圓角R2 | 胎座圓角R3 | 凸峰圓角R5 | 凸峰側圓角R4 | 凸峰側圓角R6 |

| TRA標準 | 17.5min | 21min | 11min | 9.5min | 6.5max | 8min | 3min | 3min |

註:A、上面附圖為5度深槽J型輪輞圓凸峰設計的常規尺寸(適用於TRA標準,適用的規格範圍為14英寸到28英寸);

B、其中min為最小值的意思;max為最大值的意思。

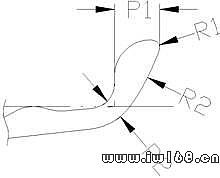

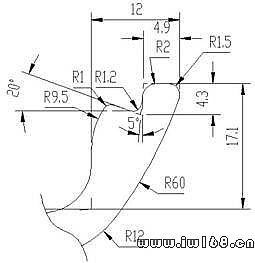

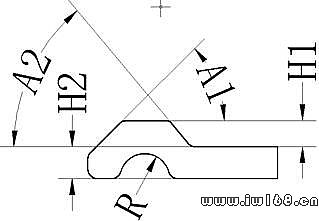

7、輪輞正面輪緣結構設計

輪輞正面的輪緣設計主要涉及到鑄造,輕量化和衝擊試驗等方面的因素。在符合輪輞標準的同時,下面為輪輞正面輪緣的常用設計結構。

單位:mm

| 輪輞標準 | 輪緣厚度P1 | 胎圈座寬度P2 | 輪緣圓角R1 | 輪緣圓角R2 |

| TRA標準 | 12 | 5.0~5.5 | 2 | 60 |

8、輪輞反面輪緣結構設計

單位:mm

| 輪輞標準 | 輪緣寬度P1 | 輪緣寬度P2 | 輪緣厚度H | 輪緣圓角R1 | 輪緣圓角R2 | 輪緣圓角R3 |

| TRA標準 | 12 | 6.5 | 5.5 | 1.5 | 3 | 9.5 |

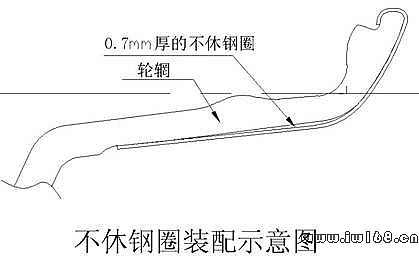

9、正麵包不鏽鋼圈時的正面輪緣設計

不休鋼圈是車輪的一種裝飾物,通過把不鏽鋼圈包紮在正面輪輞的外圍,可使車輪呈現出一種輪緣車亮面的效果,見下圖。

下面為包不鏽鋼圈時,正面輪緣部位的凹槽結構圖:

輪輞是車輪結構裡面標準化的一部分,由於輪輞和輪胎裝胎時要保證兩者的配合處有良好的氣密性,所以輪輞胎圈座的兩側要嚴格按照標準執行。

按照輪輞的使用情況,輪輞可分成正向輪輞和反向輪輞,但兩種結構的胎圈座結構都用上面的結構設計。 下面為應用正向輪輞和反向輪輞的示意圖:

正向輪輞:裝胎端在輪輞正面,輪胎從車輪的正面開始往裡安裝。

反向輪輞:裝胎端在輪輞背面,輪胎從車輪的背面開始往裡安裝。

輪輞的選用主要根據車輪的形狀、輪緣深度(LIP)、裝車情況等參數來確定。

1、車輪需要深輪緣效果時,可採用反向輪輞結構,否則選用正向輪輞結構。

2、對用於轎車車輪,規格小於17英寸時,盡量採用正向輪輞,3、對用於SUV或卡車車輪,

規格小於18英寸時,盡量採用正向輪輞。

三、氣門孔尺寸和位置

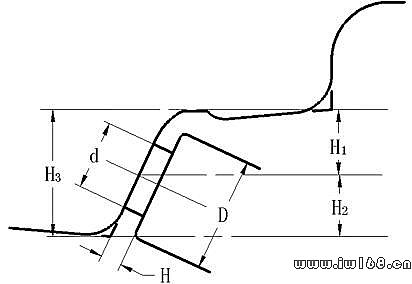

1、氣門孔位置尺寸說明

| H1 | 最小值為8.1mm |

| H2 | 最小值為6.8mm |

| H3 | 對於如上圖所示的正向輪輞,在結構允許下,槽底深度最小值可設計為21mm |

2、氣門孔結構尺寸

| 氣門孔類型 | 氣門孔尺寸:DxdxH(mm) | 備註 |

| A | 19.1x11.5x3.5 | 常用型 |

| B | 17.5x11.5x3.5 X | 常用型 |

| C | 20.6x11.5x3.5 | 少用型 |

| D | 16x11.5x3.5 | 少用型 |

註:A、對於小孔厚度H,常規情況下用3.5mm,而對於公司的AR客戶則要求小孔厚度H值為3.68mm。

B、根據JIS中的TR 413標準,採用無內胎場合時,氣門嘴部位的壁厚,理想情況為3.0~4.5mm。

C、對於小孔直徑d,常規情況下用11.5mm,而對於公司的德國客戶則要求小孔直徑為11.3mm。

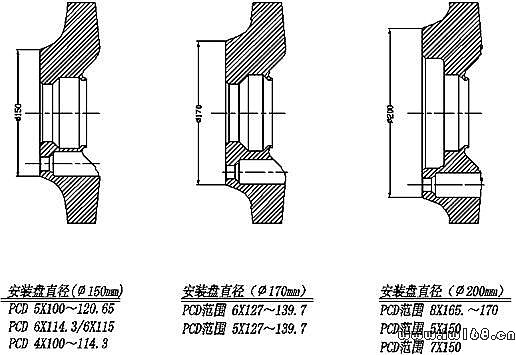

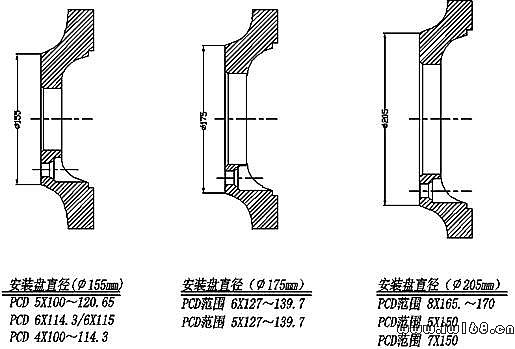

四、車輪安裝盤設計

1、安裝盤直徑設計

(1)、使用裸露螺栓孔的裝飾蓋時的安裝盤直徑:

(2)、使用覆蓋螺栓孔的裝飾蓋和螺孔有沉孔結構的安裝盤直徑:

2、安裝盤的裝配設計

安裝盤為車輪與車軸之間的連接面,安裝盤直徑的設計要考慮兩個連接面之間的配合問題。

(1)、設計時應使車輪的安裝盤直徑比車軸上的連接面小一點。

(2)、根據裝配的需要,一般要求車輪安裝面的平面度在0.1mm以下。為了更好的減少安裝面平面度對車輪與車輛之間配合的影響,設計時可讓車輪安裝面向內傾斜,即成錐面結構(見下圖)。斜面與輪輞中心平面的夾角為0.2度。

(3)、車輪安裝面不須塗裝或電鍍處理,原因是車輪安裝面要與車軸連接面相配合、車輪的裝拆易使塗層脫落,難於確保安裝面的平面度,使車輛行駛時性能(車身振動、鬆動等)受其影響。

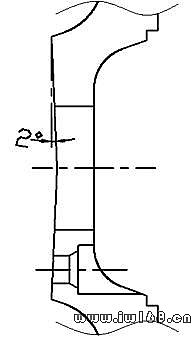

五、車輪輪輻結構設計

一般輪輻設計的順序是先根據車輪的外觀設計出輪輻正面的輪廓線,再設計輪輻背面的輪廓線,然後根據裝車空間的需要進行調整兩

條線的位置,確定車輪剖截面的設計。下圖為設計好的一個輪輻示意圖。

從上圖的結構可以看出,輪輻的設計特點是靠近輪輞位置的輪輻截面積最小,然後越靠近安裝盤輪輻的截面積就越大。這是因為考慮到輪輻的受力分佈(越靠近安裝盤,輪輻受到的應力就越大)、鋁液順序凝固和補縮通道的需要。

根據載荷和輪輻寬度的差異,對於靠近輪輞部位的輪輻厚度,設計時可先考慮在20mm到26mm之間波動。而靠近安裝盤部位的輪輻厚度,設計時可先考慮在25mm到32mm之間波動。

而應用覆蓋螺栓孔的裝飾蓋設計時,可把安裝盤的厚度控制在20~25mm之間,而安裝盤和輪輻之間的“脖子”厚度控制在25~27mm之間。

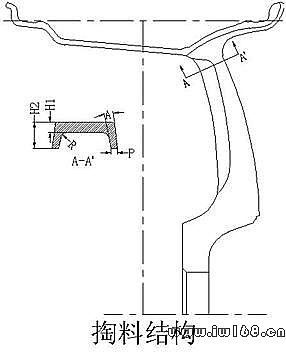

六、輪輻掏料結構設計

輪輻掏料的設計主要考慮到輕量化,平衡輪輻應力和鑄造等方面的因素。下面為輪輻的一個掏料設計示意圖:

掏料設計主要根據車輪衝擊和彎曲的有限元分析來進行。做初步的掏料設計時,可參考下面的參數(如上圖A-A’截面)進行:

(1)輪輻厚度H2:厚度範圍在20~26mm之間(根據輪輻的寬度來設計具體的數值)然後以3~6度的梯度遞增。

(2)掏料底部到輪輻正面的距離H1:厚度範圍在8~12之間。

(3)掏料斜面和窗口面之間的夾角:夾角範圍在3~5度之間(比如窗口的拔模角度為7度時,掏料的拔模角度為10~12度之間)。

(4)、掏料底部圓角:對此處的R角可盡量設大一點,一般R角的範圍在R5~R9之間。

(5)、掏料側邊厚度P:厚度範圍在6~8mm之間,然後以2~4度的梯度遞增。

七、車輪中心孔結構設計

中心孔結構的設計主要是需要更多的考慮裝配的關係,即中心孔與車軸之間、中心孔與卡口蓋之間、中心孔與杯蓋之間的配合。

由於每個汽車廠商的車軸直徑、車軸長度及其形狀設計不一樣,所以對中心孔設計的統一比較困難。

一般中心孔的設計需要根據客戶提供的中心孔直徑參數和該車型的裝車曲線來確定。

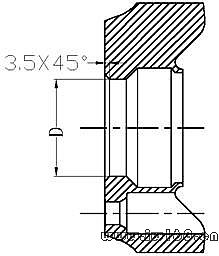

1、中心孔安裝面倒角的設計:

由於有些汽車車軸與車軸連接面之間可能存在著倒角關係,所以一般在中心孔安裝面處設計一個倒角過渡(倒角結構見下圖),以適應上面的需要。

2、中心孔直徑設計:

車輪中心孔與車軸之間的配合為間隙配合,假使車軸直徑為D1,中心孔直徑為D,則兩者正常的裝配關係可用下面的公式表示:

D=D1+0.3~0.5mm

3、車輪中心孔有效高度設計

當車軸與中心孔之間進行配合時,除了保證車輪中心孔與車軸之間的配合為間隙配合外,還要求中心孔有足夠的高度,以保證中心孔或裝飾蓋和車軸頂部不會幹涉。常見的車軸結構如下圖:

根據上圖車軸的結構,我們常用的中心孔結構主要有以下的幾種結構。

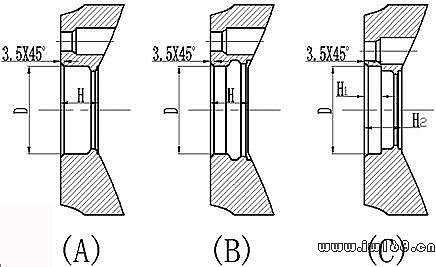

(1)、使用覆蓋螺栓孔的裝飾蓋設計時,中心孔結構設計:

此時中心孔設計可採用簡單的通孔型設計,安裝面處設計一個3.5X45度的倒角即可。安裝盤厚度H1一般設計為20~25mm。

考慮到零售市場裝車要求的多樣性:

當車輪應用於轎車時,中心孔安裝面到裝飾蓋底部的距離設計H2最好為45mm以上;

當車輪應用於卡車或SUV時,H2為最好為65mm以上,所以從產品結構、成本和鑄造合理性考慮,應盡量使用覆蓋螺栓孔的裝飾蓋設計,以減少

材料成本和鑄造難度。

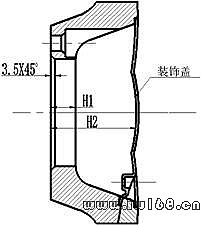

(2)、使用裸露螺栓孔的裝飾蓋設計時的中心孔結構設計:

此時的中心孔設計由於考慮到裝飾蓋的安裝,一般可分成以下的幾種結構。

當使用裸露螺栓孔的裝飾蓋時,應盡量應用中心孔結構(A)、(B)這兩種常用性設計,因為這兩種結構設計能夠提供更大的空間以避免與車軸的干涉,同樣的:

當車輪應用於轎車時,中心孔安裝面到裝飾蓋底部的距離設計H2最好為45mm以上;

當車輪應用於卡車或SUV時,H2為最好為65mm以上。

而對於中心孔結構(C),根據上面車軸結構來看,其中心孔有效高度有兩個,即為H1和H2。若非特別需要,或裝車的情況不清楚,這種結構應該盡量免用,同樣的:

車輪應用於轎車時,中心孔安裝面到裝飾蓋底部的距離設計H2最好為45mm以上;而H1最好為14mm以上。

當車輪應用於卡車或SUV時,H2為最好為65mm以上,而H1最好為18mm以上。

註:以上提供的中心孔有效高度為裝車情況不清楚時的一般性數據,當有足夠關於車軸的數據時,應根據其數據來設計有具體數據的中心孔結構,以進一步的優化中心孔結構。

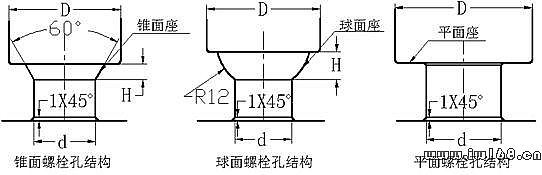

八、螺栓孔結構設計

1、螺栓孔結構

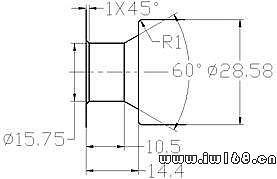

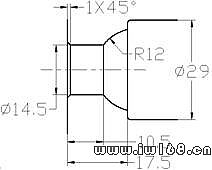

根據車輛與車輪之間的安裝方式,一般螺栓孔結構有以下三種:

(1)、根據車輛與車輪的裝配關係,螺栓孔結構上的錐面座和球面座是主要的支撐部位,該部位的高度設計不應過小。

對於錐面座,高度尺寸H不應小於3mm,錐面角度為60度。

對於球面座,高度尺寸H不應小於5mm,球面R角為12~15mm。

(2)、對於螺栓孔通孔的直徑尺寸d,根據現有生產車輛的統計,絕大部分汽車車軸上的螺栓規格設計有兩種:

A:12mmX1.5in

B:14mmX1.5in

根據上面車軸螺栓的設計,螺栓通孔直徑尺寸d一般不應小於14.5mm。對於要求尺寸d小於14mm的螺栓孔設計,可讓客戶提供車軸螺栓的規格,以確定具體尺寸d。

(3)、對於螺栓孔沉孔直徑D,一般設計直徑在28mm以上,以適應可用多種螺母的需要。

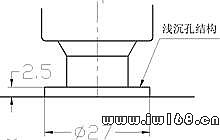

(4)、為適應一些車軸螺栓底部存在倒角或凸台的需要,要在螺栓孔的底部增加淺沉孔結構,保證螺栓和螺栓孔的準確配合。

一般沉孔直徑設計為27mm;深度為2.5mm(見下圖)。

2、在一些常用的PCD當中,螺栓孔沉孔結構是需要考慮的,這些PCD的具體參數如下:

| PCD | 中心孔直徑 | 備註 |

| 6x139.7 | 78.1 | 需要增加淺沉孔結構 |

| 5x135 | 不定 | 需考慮具體的車型是否增加淺沉孔結構 |

| 5x115 | 任意直徑值 | 需要增加淺沉孔結構 |

| 5x114.3 | 偏距為0和30時,需要增加淺沉孔結構 | |

| 5/4x100 | 72.69 | 需要增加淺沉孔結構 |

3、、常用的螺栓孔結構

(1):錐面螺栓孔結構:

(2):球面螺栓孔結構:

九、裝飾蓋結構設計

1、覆蓋螺栓孔的裝飾蓋

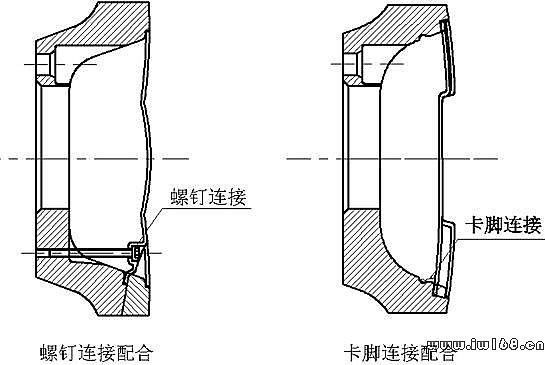

對於多偏距的車輪產品來說,使用覆蓋螺栓孔的裝飾蓋設計是優化產品結構的一個很好的思路。一般覆蓋螺栓孔的裝飾蓋和車輪之間的配合設計有兩種:

A、使用螺釘連接配合(推薦使用);

B、使用卡腳連接配合(須加啟蓋槽)。

除非有特殊的要求,一般連接配合的螺釘用M6或M8的不鏽鋼螺釘,螺距和釘頭等都應符合國標。從外觀效果來看,螺釘的釘頭應低於裝飾蓋的表面會較好。

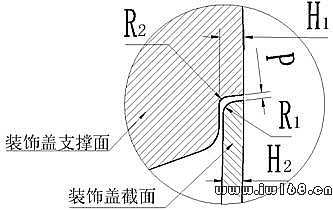

(1)、覆蓋螺栓孔的裝飾蓋支撐面與裝飾蓋之間的配合設計

考慮到車輪鑄造、熱處理、機加、表面拋光、電鍍、或塗裝等製造工藝對產品的影響,在進行車輪的裝飾蓋設計時,都應考慮在設計時,使裝飾蓋和車輪支撐面之間預留出一定的配合間隙已達到車輪成品和裝飾蓋之間能有良好配合。

上圖中的H2是指裝飾蓋的厚度,對於以ABS材料為主的塑料蓋,一般H2=2.5mm,下表列出上面各個參數的常用數值。

| H2 | 塑料裝飾蓋的厚度,一般為:H2=2.5mm。 |

| H1 | 裝飾蓋支撐面高度,一般為:H1=H2+0.5mm(即3mm)。 |

| P | 配合面的側邊間隙,一般為:P=0.6mm。 |

| R1 | 裝飾蓋的底面圓角,一般為:R1=2mm(或用1.5X45度的倒角)。 |

| R2 | 裝飾蓋支撐面圓角,一般為:R2=1.0mm(最好尖角過渡,即R2=0)。 |

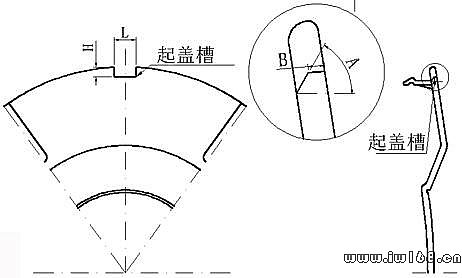

(2)、覆蓋螺栓孔裝飾蓋的起蓋槽的設計

對於使用卡腳連接配合的覆蓋螺栓孔裝飾蓋,考慮到車輪裝拆的方便,一般會增加一個起蓋槽結構,以便於裝飾蓋的裝拆。下圖一個為常用的起蓋槽結構。

根據裝飾蓋起子結構,啟蓋槽的具體尺寸可以按下表進行設計。

| L | 8mm |

| H | 3.5mm |

| B | 1.2mm |

| A | 60度 |

2、裸露螺栓孔的裝飾蓋設計

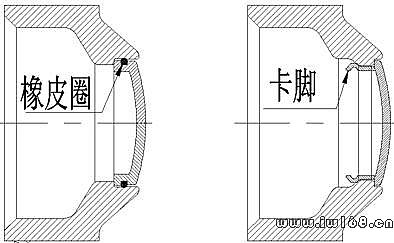

裸露螺栓孔的裝飾蓋和車輪之間的配合設計一般有兩種:

A、使用卡腳連接配合(推薦使用);

B、使用橡皮圈連接配合(適用於較小的裝飾蓋)。

對於裸露

螺栓孔裝飾蓋(材料以ABS為主的塑料),一般其厚度取2.5~3mm左右。

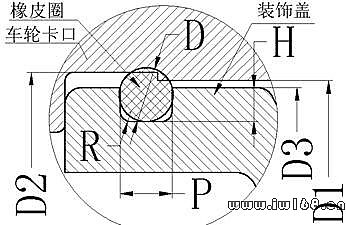

(1)、使用橡皮圈連接配合設計

當裸露螺栓孔的裝飾蓋採用橡皮圈連接配合時,主要是靠橡皮圈的彈性形變和摩擦作用來實現裝飾蓋的固定和防轉。下表為這種配合連接的常用尺寸:

| D(橡皮圈截面直徑) | 2.5mm |

| D1(車輪卡口直徑1) | D3+0.3~0.4mm |

| D2(車輪卡口直徑2) | D1+0.3~0.4mm |

| D3(裝飾蓋直徑) | |

| P(放置橡皮圈的槽寬) | 2.4mm |

| H(放置橡皮圈的槽深) | 1.6mm |

| R(放置橡皮圈的槽底圓角) | 0.5mm |

(2)、使用卡腳連接配合設計

裝飾蓋和車輪的連接固定和防轉動主要是靠裝飾蓋卡腳和車輪卡口的兩個斜面之間的過盈配合和卡腳的彈性應力來實現。下表為這種配合的常用尺寸:

| D(裝飾蓋的直徑) | |

| D1(車輪卡口直徑1) | D1=D+0.5 |

| R(裝飾蓋底部圓角) 直徑) | 2mm(或用1.5X45度的倒角) |

| A1(兩接觸面角度) | 36度 |

| P1 | 0.3mm |

| P2 | 0.9mm |

| P3 | 0.3mm |

| A | 5度 |

3、裝飾蓋卡腳的設計

裝飾蓋卡腳的設計主要參考一下的三點:

1、卡腳和卡口之間的配合關係(可以參考上面資料);

2、卡腳的剛度;

3、卡腳的彈性強度。

對於卡腳的剛度,主要通過增加卡腳的厚度或在卡腳根部增加

加強筋來解決,但考慮到卡腳的彈性需要,卡腳厚度的設計也不應過厚,加強筋的結構也應合理考慮。

下面是卡腳設計的一些參考尺寸(考慮到卡腳長度和車輪卡口的影響,上面的尺寸也可能會有相應的改變)。

| H1 | 1.30~1.05mm |

| H2 | 1.60~1.80mm |

| A1 | 45度 |

| A2 | 50度 |

| R | 1.10~1.25mm |

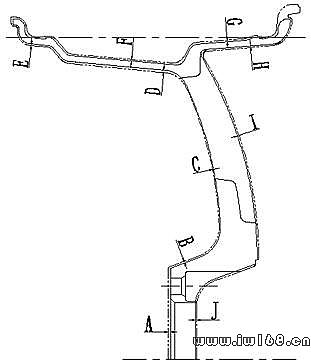

十、車輪機加余量的常規性設計(見下圖)

1、安裝盤和輪輻背面的機加余量設計:

車輪安裝盤和輪輻背面的機加余量設計原則:

(1)、機加余量能有效的消除毛坯輪盤塌陷變形帶來的誤差。

(2)、機加余量能有效的消除模具頂桿帶來的輪盤凹坑。

(3)、機加余量能有效的消除輪輻背面的飛邊。

(4)、機加余量能保證鋁液有足夠的鑄造流道和鋁液順序凝固。

| A(安裝盤面機加余量) | 2~2.5mm |

| B(安裝盤斜面機加余量) | 1.5mm |

| C(輪輻背面機加余量) | 1~1.2mm |

2、車輪輪輞的機加余量設計:

車輪輪輞機加余量的設計原則:

(1)、能符合上下側模拔模要求,保證毛坯能容易脫模和減少毛坯變形。

(2)、能符合輪輞部位凝固過程中的鋁液補縮要求。

(3)、能符合輪輞的順序凝固原理,從結構上能保證鋁液從輪輞兩端向輪輻順序凝固。

(4)、在一定程度上能消除毛坯變形誤差帶來的影響。

(5)、余量設計能夠有利於鋁液的平穩流動,減少紊流現象的出現。

| D(輪輞和輪輻交接處機加余量) | 余量應小於3mm,防止機加過深而使縮孔等缺陷外露) |

| E(安裝盤斜面機加余量) | 輪輞末端機加余量為1.5mm,再加0.3~0.4補縮梯度向輪輻交界處遞增。 |

| F(輪輞外側的機加余量1) | 1.5~2mm |

| G(輪輞外側的機加余量2) | 對深輪緣車輪,輪輞外側除了設計1.5mm余量外,還要以0.4~0.6度補縮梯度向輪輻交界處遞增。 |

3、車輪表面機加處理的機加余量設計:

車輪表面機加余量的設計原則:

(1)、機加余量能確保消除毛坯變形帶來的影響。

(2)、機加余量不能過大以減少鑄造缺陷的外露。

| H(輪緣車亮機加余量) | 1.5mm |

| I(亮面機加余量) | 1~1.5mm |

| J(輪盤碗口機加余量) | 1mm(應用多個下模芯時才加此余量) |

十一、各種規格車輪的重量設計標準

根據產品設計的輕量化要求,在進行車輪結構的設計時,要盡量保證車輪的重量在下表中規定的範圍之內(表中的設計參考重量是根據2004年開發的新產品重量統計而來)。

| 產品規格(IN) | 重量最小值 | 重量最小值 | 設計參考重量 |

| 13X4.5 | 5.2 | 5.8 | 5.4 |

| 13X5 | 5.5 | ||

| 14X5 | 5.4 | 6.2 | 6.0 |

| 14X6 | 5.8 | 6.8 | 6.3 |

| 15X5 | 6.2 | 6.6 | 6.5 |

| 15X6 | 7.0 | ||

| 15X6.5 | 6.7 | 8.0 | 7.2 |

| 15X7 | 9.0 | 9.2 | 8.0 |

| 15X8 | 8.4 | 9.5 | 8.4 |

| 16X6 | 12.4 | 13.6 | 8.0 |

| 16X7 | 6.1 | 11.3 | 8.5 |

| 16X7.5 | 10.0 | 10.3 | 9.5 |

| 16X8 | 9.9 | 12.7 | 20.0 |

| 16X9 | 12.4 | 12.8 | 11.0 |

| 16X10 | 10.2 | 11.4 | 11.2 |

| 17X6 | 11.4 | 15.4 | 11.5 |

| 17X6.5 | 11.7 | ||

| 17X7 | 8.4 | 12.2 | 9.3 |

| 17X7.5 | 11.2 | 11.6 | 10.0 |

| 17X8 | 8.5 | 13.1 | 10.3 |

| 17X8.5 | 10.5 | ||

| 17X9 | 8.6 | 14.2 | 11.5 |

| 17X9.5 | 11.6 | ||

| 17X10 | 13.2 | 14.8 | 12.0 |

| 17X10.5 | 12.0 | ||

| 18X7 | 9.1 | 10.3 | 10.0 |

| 18X7.5 | 9.1 | 13.4 | 11.0 |

| 18X8 | 10.1 | 12.7 | 11.5 |

| 18X8.5 | 11 | 18 | 11.8 |

| 18X9 | 11.1 | 15.9 | 12.3 |

| 18X9.5 | 14.2 | 11.2 | 12.8 |

| 18X10 | 14.1 | 18.4 | 14.0 |

| 18X12 | 14.5 | ||

| 19X7 | 11.0 | ||

| 19X7.5 | 9.5 | 13.6 | 12.0 |

| 19X8 | 12 | 13.2 | 12.2 |

| 19X8.5 | 12.4 | 16.2 | 12.5 |

| 19X9.5 | 11.2 | 16..8 | 13.2 |

| 19X10 | 12.8 | 15.7 | 13.5 |

| 20X7 | 11.5 | ||

| 20X7.5 | 12 | 14.1 | 12.5 |

| 20X8 | 12.8 | ||

| 20X8.5 | 13.1 | 18.4 | 14.0 |

| 20X9 | 13.4 | 20.9 | 15.0 |

| 20X9.5 | 14.3 | 20.7 | 15.5 |

| 20X10 | 11.8 | 18.5 | 16.0 |

| 20X12 | 17.0 | ||

| 22X8.5 | 14.2 | 16.2 | 15.2 |

| 22X9 | 16.9 | 20.9 | 17.5 |

| 22X9.5 | 16.6 | 22.1 | 17.8 |

| 22X10 | 13.7 | 22 | 18.0 |

| 22X10.5 | 19.8 | 21.2 | 18.8 |

| 22X11 | 22.1 | 23.1 | 22.0 |

| 22X12 | 20.0 | ||

| 22X14 | 20.5 | ||

| 23X10 | 18.4 | 20.8 | 21.0 |

| 24X9 | 22.5 | ||

| 24X9.5 | 23.0 | ||

| 24X10 | 14.6 | 25.2 | 23.0 |

| 24X11 | 24.5 | ||

| 24X12 | |||

| 26X10 | 20.9 | 28 | |

| 18X10 |

十二、常用PCD與中心孔對應表

| PCD | 中心孔(mm) | PCD | 中心孔(mm) | PCD | 中心孔(mm) |

| 4X100 | 60.1 | 5X114.3 | 73.1 | 5X139.7 | 78.1 |

| 60.6 | 74.1 | 83.3 | |||

| 67.1 | 78.1 | 87.1 | |||

| 70.1 | 83.3 | 84.1 | |||

| 72.69 | 84.1 | 108 | |||

| 73.1 | 87.1 | 5X150 | 110 | ||

| 4X108 | 70.1 | 5X115 | 70.8 | 6X100 | 66.6 |

| 72.69 | 71.8 | 6X114.3 | 78.1 | ||

| 73.1 | 72.69 | 72.69 | |||

| 4X110 | 73.1 | 73.1 | 78.1 | ||

| 4X114.3 | 60.1 | 78.1 | 83.3 | ||

| 66.6 | 5X120 | 60.1 | 84.1 | ||

| 72.69 | 70.1 | 6X115 | 70.1 | ||

| 73.1 | 72.69 | 70.8 | |||

| 5X100 | 57.1 | 73.1 | 72.69 | ||

| 60.1 | 74.1 | 6X127 | 78.1 | ||

| 66.6 | 78.1 | 87.1 | |||

| 67.1 | 87.1 | 6X135 | 73.1 | ||

| 72.69 | 5X120.65 | 70.8 | 87.1 | ||

| 73.1 | 71.8 | 108 | |||

| 74.1 | 72.69 | 110 | |||

| 5X108 | 70.1 | 73.1 | 6X139.7 | 78.1 | |

| 72.69 | 74.1 | 83.3 | |||

| 5X110 | 70.1 | 78.1 | 87.1 | ||

| 72.69 | 83.3 | 108 | |||

| 5X112 | 57.1 | 84.1 | 110 | ||

| 60.1 | 87.1 | 8X165.1 | 125.2 | ||

| 66.6 | 5X127 | 72.69 | 131 | ||

| 67.1 | 73.1 | 8X170 | 125.2 | ||

| 70.1 | 78.1 | 131 | |||

| 72.69 | 83.3 | ||||

| 73.1 | 87.1 | ||||

| 74.1 | 5X130 | 71.8 | |||

| 5X114.3 | 60.1 | 72.69 | |||

| 66.6 | 84.1 | ||||

| 67.1 | 87.1 | ||||

| 70.1 | 5X135 | 78.1 | |||

| 70.8 | 83.3 | ||||

| 71.8 | 87.1 | ||||

| 72.69 |

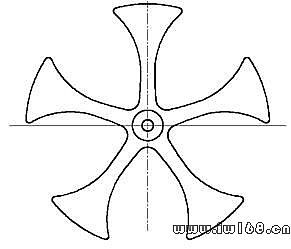

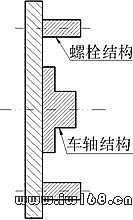

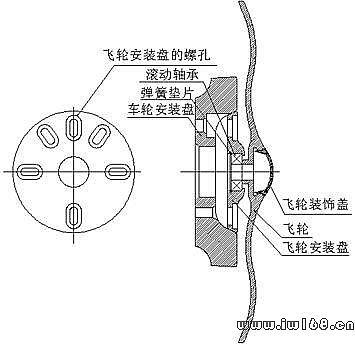

車輪飛輪結構設計

汽車飛輪是車輪的一種裝飾附件,通過飛輪當中的軸承作用可以使飛輪能夠以不同於車輪的轉速而自由轉動。

下面為車輪飛輪的一個常用的裝配設計,主要由兩個大的附件結構組成。

1、飛輪結構;

2、飛輪的安裝盤結構(通過螺栓作用可使飛輪、安裝盤和車輪之間相互連接起來);

| 飛輪 | 飛輪的主體,可自由旋轉 |

| 飛輪裝飾蓋 | 和車輪裝飾蓋的作用相同 |

| 飛輪安裝盤 | 飛輪和車輪之間連接體,通過螺栓來實現連接 |

| 滾動軸承 | 實現飛輪自由轉動的主要部件 |

| 彈簧墊片 | 通過彈簧墊片、飛輪兩者的夾緊把滾動軸承固定在飛輪安裝盤上 |

| 飛輪安裝盤螺孔 | 可使飛輪安裝盤通過螺栓固定在車輪上 |

關於飛輪各零部件之間的裝配可參考國家規定的配合和公差標準。

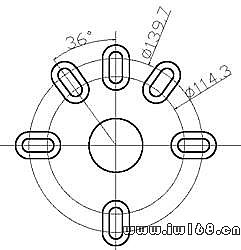

關於飛輪安裝盤螺孔的分佈及其長方形的結構,主要是考慮該安裝盤可以適應不同PCD的變化。下面是一個飛輪安裝盤的螺孔結構及其分布圖。

對於飛輪的設計,為了保證飛輪有足夠的離心力來驅動飛輪的旋轉,一般對飛輪的外觀有一定的要求,即保證飛輪的質量大部分都集中在最外端。如下圖就為一個典型的飛輪外觀設計。