第一節 機械設計綜述

一、機械設計的基本原則

各種機器儘管在功能、原理、類型等諸多方面均有不同,但是在進行機械設計時還是有它們共性的問題要考慮,機械設計的基本原則有:

1.滿足功能要求

我們設計的機械必須能夠滿足使用上提出的功能要求,這是進行機械設計所必須遵守的最基本的原則,如果所設計的機器不具備完成預期的功能,就失去了設計該機器的意義。

(1)滿足運動性能要求。必須正確選擇機器的工作原理,合理地設計機構組合,使機器有適宜的運動速度、平穩性、起動性、制動性和運動規律。

(2)滿足動力性能要求。要正確分析各機構和零件上的扭矩和作用力,正確決定機器所需的功率,以確保機器有克服阻力完成預定任務的功能。

(3)滿足可靠性要求。機器應該能夠在預定的壽命期間內可靠地工作,各零部件應具有足夠的強度和剛度。

2.滿足經濟性和工藝性要求

(1)提高設計和製造的經濟性。設計中盡量考慮採用標準件、通用件或借用現成批量銷售的產品;合理選擇材料、用量、減少製造工時、改善製造和裝配工藝性等,均能提高經濟性。

(2)提高使用經濟性。提高自動化水平以提高機械效率、減少動力和燃油經濟性。

(3)結構要簡單,要便於製造。

3.滿足勞動保護能要求。

(1)應特別注意操作安全。

(2)減少操作者的體力和腦力消耗,操作輕巧簡便,操縱件數適當、位置集中且易達,便於觀察。

(3)改善操作者的工作環境。雜訊低、安靜、空氣清新,外形和色澤協調。

4.滿足其它特殊要求

例如長期在海邊使用的機械要注意防鹽腐蝕;又如在較寒冷的地方應考慮防凍或用低溫油;再如飛機上的油箱、液體潤滑的齒輪箱等除應考慮重量輕外,還要注意不讓油液溢出、飛機翻滾對供油或潤滑的影響。

二、機械設計的一般過程和主要內容

1.提出任務、擬定計劃

(1)任務書的提出。設計任務通常是根據生產需要提出或經市場調查發現某種機器有較大需求時提出的。

(2)任務書的內容。詳細的任務書應包括機器的用途、主要性能參數範圍、環境條件及有關特殊要求、生產量、承製單位、預期的總成本範圍以及完成日期等。

(3)擬定計劃。接到任務書後,應組織有關人員就設計任務書提出的各項要求進行全面分析和調查研究,以圖較深地理解任務的政治意義、經濟價值、技術要求、重點難點、需攻關的方向、完成任務的主要途徑和關鍵的技術實驗等。

2.本體設計

包括總體設計、結構設計和零件設計三個階段,這是具體進行機械設計的主體部分。

(1)總體設計階段。這是從機器的工作原理到機構運動簡圖的階段,也稱方案擬定階段。其具體任務是選擇機器的工作原理,本著簡單、實用、經濟、美觀等原則,擬定一套實現預期功能的機器機構運動簡圖。為此,要進行多種傳動方案的比較以及具體機構的原理設計,要求把機器各個部分之間的運動關係、動力關係以及各機構主要零件在機器中的大體位置,用規定的簡單符號表示在圖紙上,構成機器的機構運動簡圖。

(2)結構設計階段。這是從機器的運動簡圖到裝配圖的階段。結構設計階段的具體任務是將運動簡圖中的符號變成具體的零件、部件。要考慮並確定各個部件的相對位置及聯接方法,主要零件的具體形狀、關鍵尺寸、材料、製造、安裝、配合等一系列問題,要進行必要的計算、類比和選擇,有時還要做確認實驗。要根據機器運動的具體情況:運動特性、工作阻力、工作速度以及傳動系統的總效率等,初步選擇原動機;根據工作阻力或原動機的出力,計算出各個主要零件的關鍵尺寸並選定材料;一些直接影響機器的性能、精度、壽命或特殊的關鍵部位,還應考慮選定合適的配合。最後,以裝配圖的形式體現本階段的設計成果。

(3)零件設計階段。就是從裝配圖拆畫零件圖。其具體任務是把要加工件的全部尺寸、結構要素及加工要求等參數用零件圖詳細地表現出來。應該從總體要求出發,綜合考慮零件的強度、剛度、壽命、製造工藝以及重量、體積、成本限制等因素,確定零件的材料、尺寸、結構要素(如圓角半徑、倒角尺寸等)、製造精度(如尺寸公差、表面粗糙度等)以及技術條件(如熱處理方法、表面硬度、表面防護等)。最後,以零件圖的形式體現本階段的設計成果。

本體設計的完成,提供了機器的運動簡圖、裝配圖和零件圖,從原理上、結構上和製造上為一台機器的誕生準備了初步條件。應該注意到,這裡把本體設計分為三個階段來討論,並不是把這三個階段截然分開。實際上這三個階段是密切聯繫的,前一階段的工作為後一階段提供了依據,而後一階段經深入研討確定的東西一但越出前一階段的限制,就會要求前一階段的成果作適當修改。因此,本體設計的三個階段必然是互相牽連、互相影響、互相交叉地反覆進行的。

必須指出,一套完整的機器圖紙和設計文件,除了上述成果外,還應包括如下內容:①工作循環圖,即一個工作循環中各部分動作的協調配合關係圖;②調節順序圖;電氣、液壓、氣動、潤滑、冷卻等系統圖;③設計計算說明書;④使用說明書;⑤組合件、標準件、外購件、通用件、易損件等的明細表。

本體設計完成之後,即將進行的就是製造和裝配了。在設計過程中,因考慮不周,錯誤在所難免,為了減少不必要的浪費,應儘可能把錯誤扼殺在圖紙階段。為此,應讓設計成果經過一定程序的審批手續,比如組織相關的專案組進行答辯等,盡量找出問題或不合理的地方加以改進。

3.實踐檢驗與改進

本體設計完成之後,設計並未結束。所做的設計在此後的試製、裝配、試車、鑒定等過程中,還會發現一些問題;就算是樣機完成了,但是在此後的工業性試驗中還可能發現新的問題。這些問題都要作必要的改進。

第二節 機械CAD簡介

一、 概述

計算機輔助設計(CAD:Computer Aided Design)是指工程技術人員利用計算機的硬體和軟體系統,對產品進行總體設計、繪圖、分析和編寫技術文檔等設計活動的總稱,是多門學科綜合性應用的新技術,從上世紀80年代末開始得到了迅速的發展。近幾年來由於微型計算機的發展和普及使CAD技術得到了進一步的推廣,多數大、中型企業,甚至一部分小型私有企業已經或多或少地應用CAD技術。

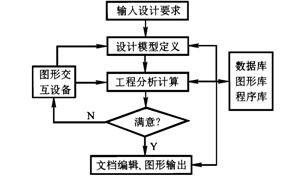

如圖15-1所示,CAD是一個設計過程,它是“在計算機環境下完成產品的創造、分析和修改,以達到預期設計目標的過程”。就目前CAD技術可實現的功能而言,它是由在設計人員進行產品概念設計的基礎上從事產品的幾何造型分析,完成產品幾何模型的建立,然後抽取模型中的有關數據進行工程分析和計算,例如有限元分析、模擬模擬等,根據計算結果決定是否對設計結果進行修改,修改滿意后編輯全部設計文檔、輸出工程圖。

圖15-1

一般認為,CAD功能可歸納為:幾何建模、工程分析、模擬模擬、自動繪圖四大類。而實現這些功能的一個完備的CAD系統應由科學計算、圖形系統和工程資料庫組成。科學計算包括有限元分析、可靠性分析、動態分析、優化設計以及產品的常規計算分析等內容;圖形系統的任務是用於包括幾何造型、自動繪圖(二維工程圖、三維工程圖)、動態模擬等設計過程;工程資料庫是對設計過程中所需使用或產生的數據、圖形、文檔等信息進行存儲和管理。

在CAD系統中,如若加入人工智慧和專家系統技術,讓計算機模擬人類專家解決問題的思路和方法進行推理和決策,可以大大提高設計自動化水平,可對產品進行功能設計、總體方案設計等產品的概念設計過程,以實現對產品設計全過程提供支持。

隨著計算機輔助技術的發展及其日益廣泛的應用,隨著現代化生產對提高產品設計和製造效率的要求,現在的CAD過程已很多與計算機輔助製造(CAM:Computer Aided Make)集成在一起,構成一個包括CAD、CAPP(計算機輔助工藝設計:Computer Aided Process Planning)、CAM的CAD/CAM集成系統,根據CAD的結果並結合企業的工裝設備和工藝技術,由CAPP獲得符合企業實際條件的優化的工藝方案和合理的工時定額及材料消耗,自動生成相應的數控加工程序並送至CNC機床完成零件的加工。

隨著信息技術的不斷發展,為使計算機輔助技術給企業帶來更大的效益,將企業內所有分散的信息系統進行集成,不僅包括生產信息,還包括生產管理過程所需的全部信息,從而構成一個計算機集成製造系統(CIMS:Computer Integrated Manufacturing System),而CAD/CAM集成技術則是計算機集成製造系統的一項核心技術。

目前,在國內比較流行的CAD及CAD/CAM軟體有自主版權的CAXA系列軟體、開目CAD、高華CAD等,以及如AutoCAD、MasterCAM、Pro/Engineer、SolidEdge、SolidWorks等國外軟體系統。

二、 CAD硬體系統的典型組成

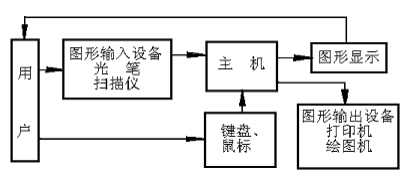

如圖15-2所示為CAD硬體系統的典型組成。它分為三大部分:①計算機,含鍵盤、滑鼠、顯示器和主機;②圖形輸入設備,如掃描儀等;③繪圖輸出設備,如印表機、繪圖機等。在實際工程中,設計計算所花的時間要比將設計成果用印表機或繪圖儀輸出所花的時間多得多,因此,通常是多台個人計算機配一套輸入輸出設備,設計人員事先在各自的計算機上作好設計(包括文檔和圖形),然後通過軟盤、活動硬碟、光碟或網路傳給系統主機,再進行文檔和圖形輸出。

圖15-2 CAD硬體系統組成

三、常用的CAD軟體

目前機械CAD應用的軟體主要為兩大類。

(一)解決幾何圖形設計問題

這類軟體主要是利用計算機的硬體和軟體輔助完成符合工程要求的零件圖或裝配圖,將工程技術人員從繁瑣、低效、重複的工作中解脫出來,以便從事更具創造性的設計工作。在幾何圖形設計中,通常有以下四種方法:

1.互動式繪圖

AutoCAD是當今國內外應用非常廣泛的互動式繪圖軟體。互動式繪製機械工程圖時,首先根據視圖的構成和布置生成各視圖的水平、垂直基準線,然後由這些基準線的位置通過偏移和坐標點的追蹤確定其它圖元的相對位置。

2.程序參數化繪圖

在機械工程圖中,由於很多零部件的形狀是相似的,如鍵、銷、螺釘、滾動軸承等,繪製這些零件的視圖一般可採用程序參數化繪圖方法完成。

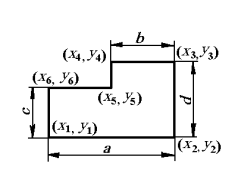

在程序參數化繪圖方法下,用戶不再需要調用繪圖命令逐條線地繪製圖形,這樣的工作可交給程序去完成,用戶所做的工作只是向程序提供所要求的一些參數。例如圖15-3所示的簡單鈑金零件圖的繪製,用戶只要輸入(x1、y1、a、b、c、d)等參數即可,程序根據用戶輸入的參數自動地計算並確定圖形中各實體的其它幾何參數。

圖15-3 簡單鈑金零件圖

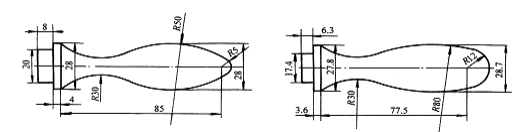

3.尺寸驅動式參數化繪圖

尺寸驅動式參數化繪圖,無須對圖形實體進行準確定位,而是以草圖形式快速繪製圖形,然後進行必要的尺寸標註,如圖15-4a)所示;最後通過驅動程序產生由尺寸標註所控制的準確圖形,就得到了如圖15-4b)的結果。

目前在國內市場上流行的各種CAD軟體均具有尺寸驅動功能。

a) b)

圖15-4 尺寸驅動參數化繪圖實例

4.三維實體造型。前述三種方法雖然在繪圖的質量和效率上都有了較大的提高,但均未擺脫二維作圖的傳統模式,在手工作圖中所遇到的各種難題和問題並沒有得到根本的解決。目前,三維實體造型技術已相當成熟,各種CAD/CAM系統為用戶提供了豐富的三維造型的工具和手段,利用這些工具用戶能夠快速地建立所設計對象的三維實體信息模型,並通過投影、剖切等自動生成各種工程圖,同時通過參數關聯技術的應用,使得無論在三維實體模型環境還是在二維工程圖環境下,任一方的修改都能在另一環境中得到反映,徹底解決了由於設計修改引起的圖檔更新問題。

(二)解決工程分析與計算問題

此類軟體針對機械領域的需要,一般配置有如下模塊:①計算方法庫;②優化方法庫及常用零部件優化模型庫;③機構分析及機構綜合軟體;④機械系統動態分析軟體;⑤模具分析軟體。

目前在結構和機構分析、機械系統動態分析方面應用廣泛的有美國的ANSYS軟體。

此外,還有一些比較專用的文檔製作類軟體,用以快速生成設計結果的各類報告、表格、文件、說明書等。

(三)商品化軟體簡介

除了AutoCAD之外,近年來國內外比較流行的軟體有開目機械零件設計系統(國產)、美國SDRC公司推出的I-DEAS、PTC公司推出的Pro/Engineer、CNC Software公司的MasterCAM等。

1.開目機械零件設計系統

開目機械零件設計系統為克服傳統機械零件設計和計算方法步驟繁鎖,耗費大量人力物力,同時也無法迅速獲得最優結果的不足,將機械傳動裝置的設計過程中涉及到的許多複雜的計算,大量的線圖和圖表進行數據化和程序化處理,使得設計人員可以將所有精力放在設計方案的優化選擇上。開目機械零件設計系統包括齒輪、帶輪、鏈輪、軸及軸承等設計子系統,每一個子系統中都具備設計、校核、生成工程圖等功能。下面僅介紹其齒輪設計系統的功能。

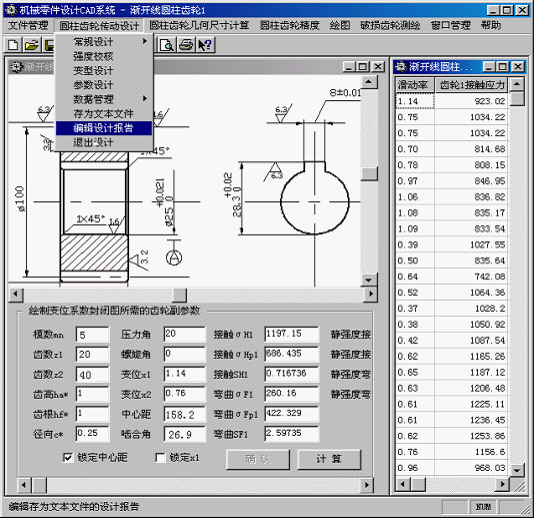

圖15-5 齒輪設計系統的界面

(1)漸開線圓柱齒輪。具有齒輪傳動設計、幾何尺寸計算、齒厚測量尺寸計算、繪製工作圖及精度計算等功能。採用的強度校核的依據是新編國標GB/T 3480圓柱齒輪和斜齒輪、承載能力計算方法。優點是可以根據變位係數封閉圖任意選取合理的變位係數,然後計算齒輪的傳動質量指標和輪齒的接觸強度、彎曲強度。圖15-5為其漸開線圓柱齒輪設計的界面,在利用該系統進行漸開線圓柱齒輪傳動設計時,設計人員只要將齒輪傳遞的功率P、轉速n、傳動比i、壓力角 、中心距限制、工作機和原動機工作特性等作為已知條件輸入,然後在該系統根據設計規範和優化設計要求給出的合理範圍內進行齒數選擇、模數選擇、齒寬因數選擇、齒輪材料選擇、齒輪傳動精度選擇等參數確定工作,剩餘的工作包括強度計算和校核、齒輪具體尺寸確定、零件圖的繪製、計算說明書的編寫等全部由計算機完成。

、中心距限制、工作機和原動機工作特性等作為已知條件輸入,然後在該系統根據設計規範和優化設計要求給出的合理範圍內進行齒數選擇、模數選擇、齒寬因數選擇、齒輪材料選擇、齒輪傳動精度選擇等參數確定工作,剩餘的工作包括強度計算和校核、齒輪具體尺寸確定、零件圖的繪製、計算說明書的編寫等全部由計算機完成。

(2)直齒錐齒輪幾何尺寸計算。可以計算國標、格里森等齒制的直齒輪的幾何尺寸。

(3)蝸輪蝸桿幾何尺寸計算:可以計算ZA、ZI、ZH等齒制的蝸輪、蝸桿的幾何尺寸。

(4)破損齒輪測繪。可以根據測繪數據,計算出漸開線圓柱直、斜齒輪的原始參數。

(5)齒輪工藝編製、齒輪刀具與量規設計和齒輪傳動附件設計等。

2.I-DEAS設計系統

主要功能模塊有:二維繪圖;三維零件設計;機構設計;裝配設計;曲面設計;公差分析;數控編程;鈑金設計;模具零件庫;模具資料庫;有限元解算;有限元建模及後續處理;梁造型及後續處理;數據採集;測試數據分析;系統動態分析等。

3.Pro/Engineer實體設計系統

該系統是由美國PTC公司於1989年開發出來的,歷經十幾個春秋,版本不斷更新換代,功能不斷加強完善,通過Pro/Engineer及其相關軟體Pro/Designer、Pro/Mechanica,可以同時完成工業設計、機械設計、功能模擬、加工製造等。其主要功能有:

(1)Pro/Engineer。基本三維造型,參數化功能定義、組裝、三維實物著色、二維視圖生成、二三維圖形輸出;複雜部件生成;二三維裝配圖組裝設計,結構和運動干涉檢查;工程圖生成;複雜造型;系統間數據交換標準介面;有限元網格;複雜曲面造型;數控自動編程及刀具軌跡模擬;模具設計等。

(2)Pro/Designer。屬於概念化設計工具,主要應用於工業設計,除一般的創建、評估、修改等各種產品概念設計之外,特別突出的是可以用來產生超越數學方程式定義的自由曲面,並直接應用於機械設計或工業產品原型製造上。

(3)Pro/Mechanica。屬於功能性模擬軟體,可以用來創建模型結構,也可以接受來自Pro/Engineer繪製的造型,並進行產品的結構分析、熱傳導分析、震動分析、機構分析等;此外,還可以利用其模擬功能進行產品的最佳化設計。

3.MasterCAM設計及製造系統

MasterCAM是將設計和製造結合在一起的PC級套裝軟體,利用MasterCAM可以繪製零件的圖紙,生成零件的數控加工程序並通過電纜直接送至數控機床上,由數控機床完成零件的加工,是一套CAD/CAM一體化軟體。在MasterCAM系統中,可以將用AutoCAD等CAD軟體繪製的圖形調入至MasterCAM中使用,也可將用MasterCAM繪製的圖形送入到其它CAD軟體中去使用。