3)容積節流調速迴路:用限壓變數泵供油,由流量閥調節進入執行機構的流量,並使變數泵的流量與調節閥的調節流量相適應來實現調速。此外還可採用幾個定量泵並聯,按不同速度需要,啟動一個泵或幾個泵供油實現分級調速。

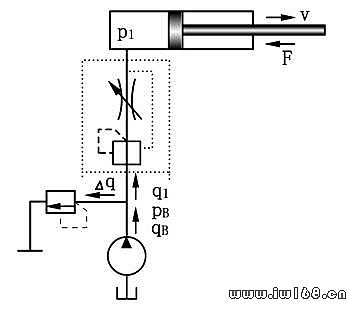

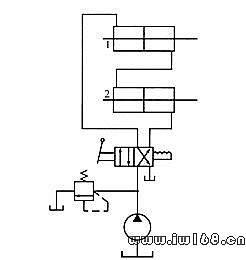

如圖7—1所示,如果調節迴路里只有節流閥,則液壓泵輸出的油液全部經節流閥流進液壓缸。改變節流閥節流口的大小,只能改變油液流經節流閥速度的大小,而總的流量不會改變,在這種情況下節流閥不能起調節流量的作用,液壓缸的速度不會改變。

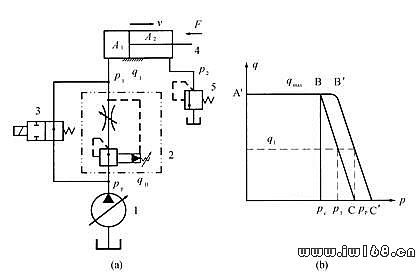

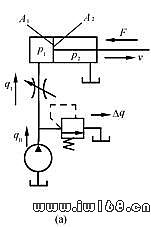

進油調速迴路是將節流閥裝在執行機構的進油路上,起調速原理如圖7-2(a)所示.

D.進油節流調速迴路的優點是:液壓缸回油腔和回油管中壓力較低,當採用單桿活塞桿液壓缸,使油液進入無桿腔中,其有效工作面積較大,可以得到較大的推力和較低的運動速度,這種迴路多用於要求衝擊小、負載變動小的液壓系統中。

4)採用調速閥的節流調速回路 前面介紹的三種基本迴路其速度的穩定性均隨負載的變化而變化,對於一些負載變化較大,對速度穩定性要求較高的液壓系統,可採用調速閥來改善起速度-負載特性。

圖7—4調速閥進油節流調速迴路

採用調速閥也可按其安裝位置不同,分為進油節流、回油節流、旁路節流三種基本調速迴路。

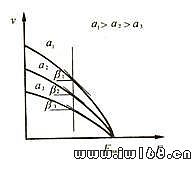

圖7-4為調速閥進油調速迴路。圖7-4(a)為迴路簡圖,圖7-4(b)為其速度—負載特性曲線圖。

其工作原理與採用節流的進油節流閥調速迴路相似。在這裡當負載F變化而使p?1變化時,由於調速閥中的定差輸出減壓閥的調節作用,使調速閥中的節流閥的前後壓差Δp保持不變,從而使流經調速閥的流量q1不變,所以活塞的運動速度v也不變。

其速度—負載特性曲線如圖7-4(b)所示。由於泄漏的影響,實際上隨負載F的增加,速度v有所減小。

在此迴路中,調速閥上的壓差Δp包括兩部分:節流口的壓差和定差輸出減壓口上的壓差。

所以調速閥的調節壓差比採用節流閥時要大,一般Δp≥5×105Pa,高壓調速閥則達10×105Pa。這樣泵的供油壓力pB相應地比採用節流閥時也要調得高些,故其功率損失也要大些。

這種迴路其他調速性能的分析方法與採用節流閥時基本相同。

綜上所述,採用調速閥的節流調速迴路的低速穩定性、迴路剛度、調速範圍等,要比採用節流閥的節流調速迴路都好,所以它在機床液壓系統中獲得廣泛的應用。

2.容積調速迴路

容積調速迴路是通過改變迴路中液壓泵或液壓馬達的排量來實現調速的。其主要優點是功率損失小(沒有溢流損失和節流損失)且其工作壓力隨負載變化,所以效率高、油的溫度低,適用於高速、大功率系統。

按油路循環方式不同,容積調速迴路有開式迴路和閉式迴路兩種。開式迴路中泵從油箱吸油,執行機構的回油直接回到油箱,油箱容積大,油液能得到較充分冷卻,但空氣和臟物易進入迴路。閉式迴路中,液壓泵將油輸出進入執行機構的進油腔,又從執行機構的回油腔吸油。閉式迴路結構緊湊,只需很小的補油箱,但冷卻條件差。為了補償工作中油液的泄漏,一般設補油泵,補油泵的流量為主泵流量的10%~15%。壓力調節為3×105~10×105Pa。容積調速迴路通常有三種基本形式:變數泵和定量液動機的容積調速迴路;定量泵和變數馬達的容積調速迴路;變數泵和變數馬達的容積調速迴路。

(1)變數泵和定量液動機的容積調速迴路。

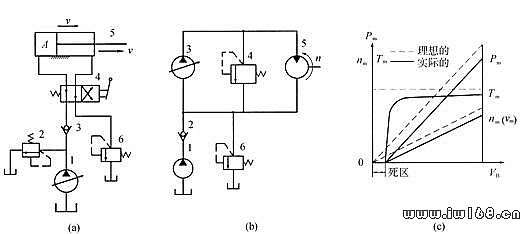

這種調速迴路可由變數泵與液壓缸或變數泵與定量液壓馬達組成。其迴路原理圖如圖7-5所示,圖7-5(a)為變數泵與液壓缸所組成的開式容積調速迴路;圖7-5(b)為變數泵與定量液壓馬達組成的閉式容積調速迴路。

圖7-5變數泵定量液動機容積調速迴路

(a)開式迴路 (b)閉式迴路 (c)閉式迴路的特性曲線

其工作原理是:圖7-5(a)中活塞5的運動速度v由變數泵1調節,2為安全閥,4為換向閥,6為背壓閥。圖7-5(b)所示為採用變數泵3來調節液壓馬達5的轉速,安全閥4用以防止過載,低壓輔助泵1用以補油,其補油壓力由低壓溢流閥6來調節。

其主要工作特性:

① ① 速度特性:當不考慮迴路的容積效率時,執行機構的速度nm或(Vm)與變數泵的排量VB的關係為:

nm=nBVB/Vm或vm=nBVB/A (7-5)

上式表明:因馬達的排量Vm和缸的有效工作面積A是不變的,當變數泵的轉速nB不變,則馬達的轉速nm(或活塞的運動速度)與變數泵的排量成正比,是一條通過坐標原點的直線,如圖7-5(c)中虛線所示。實際上迴路的泄漏是不可避免的,在一定負載下,需要一定流量才能啟動和帶動負載。所以其實際的nm(或Vm)與VB的關係如實線所示。這種迴路在低速下承載能力差,速度不穩定。

②轉矩特性、功率特性:當不考慮迴路的損失時,液壓馬達的輸出轉矩Tm(或缸的輸出推力F)為Tm=VmΔp/2π或F=A(pB-p0)。它表明當泵的輸出壓力pB和吸油路(也即馬達或缸的排油)壓力p0不變,馬達的輸出轉矩Tm或缸的輸出推力F理論上是恆定的,與變數泵的VB無關。但實際上由於泄漏和機械摩擦等的影響,也存在一個“死區”,如圖7-5(c)所示。

此迴路中執行機構的輸出功率:

Pm=(pB-p0)qB=(pB-p0)nBvB或Pm=nmTm=VBnBTm/Vm (7-6)

式(7-6)表明:馬達或缸的輸出功率Pm隨變數泵的排量VB的增減而線性地增減。其理論與實際的功率特性亦見圖7-6(c)。

③調速範圍:這種迴路的調速範圍,主要決定於變數泵的變數範圍,其次是受迴路的泄漏和負載的影響。採用變數葉片泵可達10,變數柱塞泵可達20。

綜上所述,變數泵和定量液動機所組成的容積調速迴路為恆轉矩輸出,可正反向實現無級調速,調速範圍較大。適用於調速範圍較大,要求恆扭矩輸出的場合,如大型機床的主運動或進給系統中。

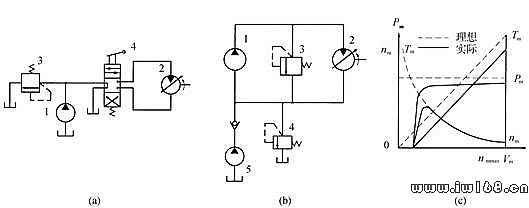

(2)定量泵和變數馬達容積調速迴路。 定量泵與變數馬達容積調速迴路如圖7-6所示。圖7-6(a)為開式迴路:由定量泵1、變數馬達2、安全閥3、換向閥4組成;圖7-6(b)為閉式迴路:1、2為定量泵和變數馬達,3為安全閥,4為低壓溢流閥,5為補油泵。

此迴路是由調節變數馬達的排量Vm來實現調速。

①速度特性:在不考慮迴路泄漏時,液壓馬達的轉速nm為:

nm=qB/Vm

式中qB為定量泵的輸出流量。可見變數馬達的轉速nm與其排量Vm成正比,當排量Vm最小時,馬達的轉速nm最高。其理論與實際的特性曲線如圖7-6(c)中虛、實線所示。

由上述分析和調速特性可知:此種用調節變數馬達的排量的調速迴路,如果用變數馬達來換向,在換向的瞬間要經過“高轉速—零轉速—反向高轉速”的突變過程,所以,不宜用變數馬達來實現平穩換向。

②轉矩與功率特性:

液壓馬達的輸出轉矩:Tm=Vm(pB-p0)/2π

液壓馬達的輸出功率:Pm=nmTm=qB(pB-p0)

上式表明:馬達的輸出轉矩Tm與其排量Vm成正比;而馬達的輸出功率Pm與其排量Vm無關,若進油壓力pB與回油壓力p0不變時,Pm=C,故此種迴路屬恆功率調速。其轉矩特性和功率特性見圖7-6(c)所示。

圖7-6定量泵變數馬達容積調速迴路

(a)開式迴路(b)閉式迴路(c)工作特性

綜上所述,定量泵變數馬達容積調速迴路,由於不能用改變馬達的排量來實現平穩換向,調速範圍比較小(一般為3~4),因而較少單獨應用。

(3)變數泵和變數馬達的容積調速迴路。這種調速迴路是上述兩種調速迴路的組合,其調速特性也具有兩者之特點。

圖7-7所示為其工作原理與調速特性,由雙向變數泵2和雙向變數馬達9等組成閉式容積調速迴路。

該迴路的工作原理:調節變數泵2的排量VB和變數馬達9的排量Vm,都可調節馬達的轉速nm;補油泵1通過單向閥3和4向低壓腔補油,其補油壓力由溢流閥10來調節;安全閥5和6分別用以防止正反兩個方向的高壓過載。液控換向閥7和溢流閥8用於改善迴路工作性能,當高、低壓油路壓差(pB-p0)大於一定值時,液動滑閥7處於上位或下位,使低壓油路與溢流閥8接通,部分低壓熱油經7、8流回油箱。因此溢流閥8的調節壓力應比溢流閥10的調節壓力低些。為合理地利用變數泵和變數馬達調速中各自的優點,克服其缺點,在實際應用時,一般採用分段調速的方法。

圖7-7變數泵變數馬達的容積調速迴路

(a)工作原理 (b)調速特性

第一階段將變數馬達的排量Vm調到最大值並使之恆定,然後調節變數泵的排量VB從最小逐漸加大到最大值,則馬達的轉速nm便從最小逐漸升高到相應的最大值(變數馬達的輸出

轉矩Tm不變,輸出功率Pm逐漸加大)。這一階段相當於變數泵定量馬達的容積調速迴路。第二階段將已調到最大值的變數泵的排量VB固定不變,然後調節變數馬達的排量Vm,

之從最大逐漸調到最小,此時馬達的轉速nm便進一步逐漸升高到最高值(在此階段中,馬達的輸出轉矩Tm逐漸減小,而輸出功率Pm不變)。這一階段相當於定量泵變數馬達的容積調速迴路。

上述分段調速的特性曲線如圖7-7(b)所示。

這樣,就可使馬達的換向平穩,且第一階段為恆轉矩調速,第二階段為恆功率調速。這種容積調速迴路的調速範圍是變數泵調節範圍和變數馬達調節範圍之乘積,所以其調速範圍大(可達100),並且有較高的效率,它適用於大功率的場合,如礦山機械、起重機械以及大型機床的主運動液壓系統。

3.容積節流調速迴路 容積節流調速迴路的基本工作原理是採用壓力補償式變數泵供油、調速閥(或節流閥)調節進入液壓缸的流量並使泵的輸出流量自動地與液壓缸所需流量相適應。

常用的容積節流調速迴路有:限壓式變數泵與調速閥等組成的容積節流調速迴路;變壓式變數泵與節流閥等組成的容積調速迴路。

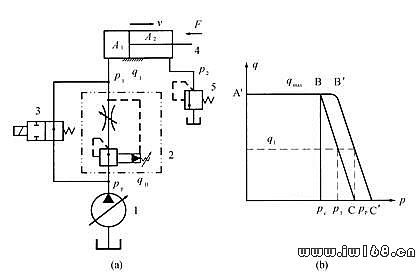

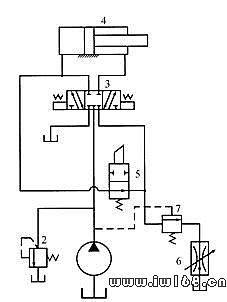

圖7-8限壓式變數泵調速閥容積節流調速迴路

(a)調速原理圖(b)調速特性圖

圖7-8所示為限壓式變數泵與調速閥組成的調速迴路工作原理和工作特性圖。在圖示位置,活塞4快速向右運動,泵1按快速運動要求調節其輸出流量qmax,同時調節限壓式變數泵的壓力調節螺釘,使泵的限定壓力pC大於快速運動所需壓力〔圖7-8(b)中AB段〕。當換向閥3通電,泵輸出的壓力油經調速閥2進入缸4,其回油經背壓閥5回油箱。調節調速閥2的流量q1就可調節活塞的運動速度v,由於q1<qB,壓力油迫使泵的出口與調速閥進口之間的油壓憋高,即泵的供油壓力升高,泵的流量便自動減小到qB≈q1為止。

這種調速迴路的運動穩定性、速度負載特性、承載能力和調速範圍均與採用調速閥的節流調速迴路相同。圖7-8(b)所示為其調速特性,由圖可知,此迴路只有節流損失而無溢流損失。

當不考慮迴路中泵和管路的泄漏損失時,迴路的效率為:

ηc=〔p1-p2(A2/A1)〕q1/pBq1=[p1-p2(A2/A1)]/pB

上式表明:泵的輸油壓力pB調得低一些,迴路效率就可高一些,但為了保證調速閥的正常工作壓差,泵的壓力應比負載壓力p1至少大5×105Pa。當此迴路用於“死檔鐵停留”、壓力繼電器發訊實現快退時,泵的壓力還應調高些,以保證壓力繼電器可靠發訊,故此時的實際工作特性曲線如圖7-8(b)中AB′C′所示。此外,當pC不變時,負載越小,p1便越小,迴路效率越低。

綜上所述:限壓式變數泵與調速閥等組成的容積節流調速迴路,具有效率較高、調速較穩定、結構較簡單等優點。目前已廣泛應用於負載變化不大的中、小功率組合機床的液壓系統中。

4.調速迴路的比較和選用

(1)調速迴路的比較。見表7-1。

表7-1 調速迴路的比較

| 迴路類 主要性能 | 節流調速迴路 | 容積調速迴路 | 容積節流調速迴路 |

| 用節流閥 | 用調速閥 | 限壓式 | 穩流式 |

| 進回油 | 旁路 | 進回油 | 旁路 |

| 機械特性 | 速度穩定性 | 較差 | 差 | 好 | 較好 | 好 |

| 承載能力 | 較好 | 較差 | 好 | 較好 | 好 |

| 調速範圍 | 較大 | 小 | 較大 | 大 | 較大 |

| 功率特性 | 效率 | 低 | 較高 | 低 | 較高 | 最高 | 較高 | 高 |

| 發熱 | 大 | 較小 | 大 | 較小 | 最小 | 較小 | 小 |

| 適用範圍 | 小功率、輕載的中、低壓系統 | 大功率、重載?高速的中、高壓系統 | 中、小功率的中壓系統 |

| | | | | | | | | | | |

(2)調速迴路的選用。調速迴路的選用主要考慮以下問題:

①執行機構的負載性質、運動速度、速度穩定性等要求:負載小,且工作中負載變化也小的系統可採用節流閥節流調速;在工作中負載變化較大且要求低速穩定性好的系統,宜採用調速閥的節流調速或容積節流調速;負載大、運動速度高、油的溫升要求小的系統,宜採用容積調速迴路。

一般來說,功率在3kW以下的液壓系統宜採用節流調速;3~5kW範圍宜採用容積節流調速;功率在5kW以上的宜採用容積調速迴路。

圖7-9能實現差動連接工作進給迴路

②工作環境要求:處於溫度較高的環境下工作,且要求整個液壓裝置體積小、重量輕的情況,宜採用閉式迴路的容積調速。

③經濟性要求:節流調速迴路的成本低,功率損失大,效率也低;容積調速迴路因變數泵、變數馬達的結構較複雜,所以價錢高,但其效率高、功率損失小;而容積節流調速則介於兩者之間。所以需綜合分析選用哪種迴路。

第四節 多 缸 動作 回 路

一、順序動作迴路

在多缸液壓系統中,往往需要按照一定的要求順序動作。例如,自動車床中刀架的縱橫向運動,夾緊機構的定位和夾緊等。

順序動作迴路按其控制方式不同,分為壓力控制、行程控制和時間控制三類,其中前兩類用得較多。

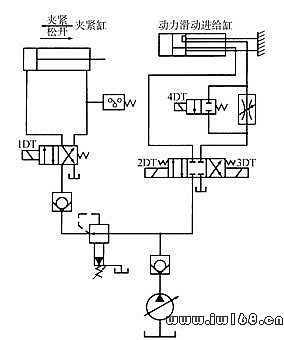

圖7-26壓力繼電器控制的順序迴路

1.用壓力控制的順序動作迴路 壓力控制就是利用油路本身的壓力變化來控制液壓缸的先後動作順序,它主要利用壓力繼電器和順序閥來控制順序動作。

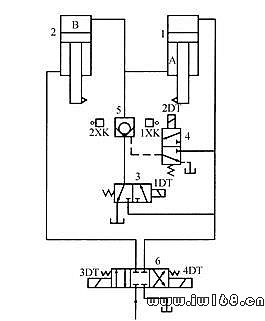

(1)用壓力繼電器控制的順序迴路。圖7-26是機床的夾緊、進給系統,要求的動作順序是:先將工件夾緊,然後動力滑台進行切削加工,動作循環開始時,二位四通電磁閥處於圖示位置,液壓泵輸出的壓力油進入夾緊缸的右腔,左腔回油,活塞向左移動,將工件夾緊。夾緊后,液壓缸右腔的壓力升高,當油壓超過壓力繼電器的調定值時,壓力繼電器發出訊號,指令電磁閥的電磁鐵2DT、4DT通電,進給液壓缸動作(其動作原理詳見速度換接迴路)。油路中要求先夾緊後進給,工件沒有夾緊則不能進給,這一嚴格的順序是由壓力繼電器保證的。壓力繼電器的調整壓力應比減壓閥的調整壓力低3×105~5×105Pa.

圖7-27順序閥控制的順序迴路

(2)用順序閥控制的順序動作迴路。圖7-27是採用兩個單向順序閥的壓力控制順序動作迴路。其中單向順序閥4控制兩液壓缸前進時的先後順序,單向順序閥3控制兩液壓缸後退時的先後順序。當電磁換向閥通電時,壓力油進入液壓缸1的左腔,右腔經閥3中的單向閥回油,此時由於壓力較低,順序閥4關閉,缸1的活塞先動。當液壓缸1的活塞運動至終點時,油壓升高,達到單向順序閥4的調定壓力時,順序閥開啟,壓力油進入液壓缸2的左腔,右腔直接回油,缸2的活塞向右移動。當液壓缸2的活塞右移達到終點后,電磁換向閥斷電複位,此時壓力油進入液壓缸2的右腔,左腔經閥4中的單向閥回油,使缸2的活塞向左返回,到達終點時,壓力油升高打開順序閥3再使液壓缸1的活塞返回。

這種順序動作迴路的可靠性,在很大程度上取決於順序閥的性能及其壓力調整值。順序閥的調整壓力應比先動作的液壓缸的工作壓力高8×105~10×105Pa,以免在系統壓力波動時,發生誤動作。

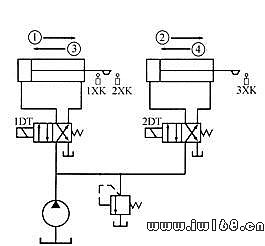

2.用行程控制的順序動作迴路 行程控制順序動作迴路是利用工作部件到達一定位置時,發出訊號來控制液壓缸的先後動作順序,它可以利用行程開關、行程閥或順序缸來實現。

圖7-28是利用電氣行程開關發訊來控制電磁閥先後換向的順序動作迴路。其動作順序是:按起動按鈕,電磁鐵1DT通電,缸1活塞右行;當擋鐵觸動行程開關2XK,使2DT通電,缸2活塞右行;缸2活塞右行至行程終點,觸動3XK,使1DT斷電,缸1活塞左行;而後觸動1XK,使2DT斷電,缸2活塞左行。至此完成了缸1、缸2的全部順序動作的自動循環。採用電氣行程開關控制的順序迴路,調整行程大小和改變動作順序均甚方便,且可利用電氣互鎖使動作順序可靠。

二、同步迴路

使兩個或兩個以上的液壓缸,在運動中保持相同位移或相同速度的迴路稱為同步迴路。在一泵多缸的系統中,儘管液壓缸的有效工作面積相等,但是由於運動中所受負載不均衡,摩擦阻力也不相等,泄漏量的不同以及製造上的誤差等,不能使液壓缸同步動作。同步迴路的作用就是為了克服這些影響,補償它們在流量上所造成的變化。

圖7-28行程開關控制的順序迴路 圖7-29串聯液壓缸的同步迴路

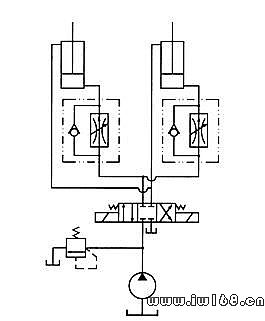

1.串聯液壓缸的同步迴路 圖7-29是串聯液壓缸的同步迴路。圖中第一個液壓缸回油腔排出的油液,被送入第二個液壓缸的進油腔。如果串聯油腔活塞的有效面積相等,便可實現同步運動。這種迴路兩缸能承受不同的負載,但泵的供油壓力要大於兩缸工作壓力之和。

由於泄漏和製造誤差,影響了串聯液壓缸的同步精度,當活塞往複多次后,會產生嚴重的失調現象,為此要採取補償措施。圖7-30是兩個單作用缸串聯,並帶有補償裝置的同步迴路。為了達到同步運動,缸1有桿腔A的有效面積應與缸2無桿腔B的有效面積相等。在活塞下行的過程中,如液壓缸1的活塞先運動到底,觸動行程開關1XK發訊,使電磁鐵1DT通電,此時壓力油便經過二位三通電磁閥3、液控單向閥5,向液壓缸2的B腔補油,使缸2的活塞繼續運動到底。如果液壓缸2的活塞先運動到底,觸動行程開關2XK,使電磁鐵2DT通電,此時壓力油便經二位三通電磁閥4進入液控單向閥的控制油口,液控單向閥5反嚮導通,使缸1能通過液控單向閥5和二位三通電磁閥3回油,使缸1的活塞繼續運動到底,對失調現象進行補償。

圖7-30採用補償措施的串聯液壓缸同步迴路 圖7-31調速閥控制的同步迴路

2.流量控制式同步迴路

(1)用調速閥控制的同步迴路。圖7-31是兩個並聯的液壓缸,分別用調速閥控制的同步迴路。兩個調速閥分別調節兩缸活塞的運動速度,當兩缸有效面積相等時,則流量也調整得相同; 若兩缸面積不等時,則改變調速閥的流量也能達到同步的運動。

用調速閥控制的同步迴路,結構簡單,並且可以調速,但是由於受到油溫變化以及調速閥性能差異等影響,同步精度較低,一般在5%~7%左右。

(2)用電液比例調速閥控制的同步迴路。圖7-32所示為用電液比例調整閥實現同步運動的迴路。迴路中使用了一個普通調速閥1和一個比例調速閥2,它們裝在由多個單向閥組成的橋式迴路中,並分別控制著液壓缸3和4的運動。當兩個活塞出現位置誤差時,檢測裝置就會發出訊號,調節比例調速閥的開度,使缸4的活塞跟上缸3活塞的運動而實現同步。

這種迴路的同步精度較高,位置精度可達0.5mm,已能滿足大多數工作部件所要求的同步精度。比例閥性能雖然比不上伺服閥,但費用低,系統對環境適應性強,因此,用它來實現同步控制被認為是一個新的發展方向。

圖7-32電液比例調整閥控制式同步迴路 圖7-33防干擾迴路

三、多缸快慢速互不干涉迴路

在一泵多缸的液壓系統中,往往由於其中一個液壓缸快速運動時,會造成系統的壓力下降,影響其他液壓缸工作進給的穩定性。因此,在工作進給要求比較穩定的多缸液壓系統中,必須採用快慢速互不干涉迴路。

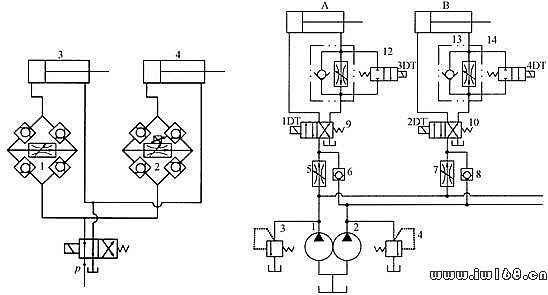

在圖7-33所示的迴路中,各液壓缸分別要完成快進、工作進給和快速退回的自動循環。迴路採用雙泵的供油系統,泵1為高壓小流量泵,供給各缸工作進給所需的壓力油;泵2為低壓大流量泵,為各缸快進或快退時輸送低壓油,它們的壓力分別由溢流閥3和4調定。

當開始工作時,電磁閥1DT、2DT和3DT、4DT同時通電,液壓泵2輸出的壓力油經單向閥6和8進入液壓缸的左腔,此時兩泵供油使各活塞快速前進。當電磁鐵3DT、4DT斷電后,由快進轉換成工作進給,單向閥6和8關閉,工進所需壓力油由液壓泵1供給。如果其中某一液壓缸(例如缸A)先轉換成快速退回,即換向閥9失電換向,泵2輸出的油液經單向閥6、換向閥9和閥11的單向元件進入液壓缸A的右腔,左腔經換向閥回油,使活塞快速退回。

而其他液壓缸仍由泵1供油,繼續進行工作進給。這時,調速閥5(或7)使泵1仍然保持溢流閥3的調整壓力,不受快退的影響,防止了相互干擾。在迴路中調速閥5和7的調整流量應適當大於單向調速閥11和13的調整流量,這樣,工作進給的速度由閥11和13來決定,這種迴路可以用在具有多個工作部件各自分別運動的機床液壓系統中。換向閥10用來控制B缸換向,換向閥12、14分別控制A、B缸快速進給.

(7-1)

(7-1)

?p q1節流損失

?p q1節流損失