摘要 針對數控技術和裝備向高速高精度發展的需求,研究開發了一種新的高精度軌跡控制技術。其核心內容是以高頻高解析度採樣插補生成刀具運動軌跡,通過新型轉角—線位移雙位置閉環控制保證希望軌跡的準確實現,並以信息化軌跡校正消除機械誤差和干擾對軌跡精度的影響,從而保證所控制的機床可在生產環境中長期高精度運行。由此構成的新型數控系統已在多種國產數控機床上進行了應用,取得了良好效果。

敘詞:數控機床 高精度 軌跡控制

0 前言

數控機床是實現先進位造技術的重要基礎裝備,它關係到國家發展的戰略地位。因此,立足國內實際,加速發展具有較強競爭能力的國產高精度數控機床,不斷擴大市場佔有率,逐步收復失地,便成為我國數控機床研究開發部門和生產廠家所面臨的重要任務。

為完成這一任務,必須攻克若干關鍵技術,但其中最關鍵的一項是數控機床的高精度軌跡控制技術。因此,我們近年來結合生產實際,從高速高精度插補、高速高精度伺服控制和信息化軌跡校正等諸方面,對高速高精度軌跡控制技術進行了系統研究,並以此為基礎加強了新型數控系統和高精度數控機床的開發。本文將介紹所取得的部分結果。

1 數控機床高精度軌跡控制的基本思想

隨著科學技術的進步和社會經濟的發展,對機床加工精度的要求越來越高。如果完全靠提高零部件製造精度和機床裝配精度的傳統方法來設計製造高精度數控機床,勢必大幅度提高機床的成本,在有些情況下甚至不可能。面對這一現實,我們對以低成本實現高精度的途徑進行了探索,提出一種通過信息、控制與機床結構相結合實現數控機床高精度軌跡控制的方法,其核心思想是:①採用具有高解析度和高採樣頻率的新型插補技術,在保證速度的前提下大幅度提高軌跡生成精度;②通過新型雙位置閉環控制,有效保證希望軌跡的高精度實現。③以信息化軌跡校正消除機械誤差和干擾對軌跡精度的影響,從而保證所控制的機床可在生產環境中長期高精度運行。

2 高速高精度軌跡生成

高精度軌跡生成是實現高精度軌跡控制的基礎。本文以高解析度、高採樣頻率和粗精插補合一的多功能採樣插補生成刀具希望軌跡。

2.1 基本措施

由採樣插補原理可知,插補誤差δ(mm)與進給速度vf(mm/min)、插補頻率f(Hz)和被插補曲線曲率半徑ρ(mm)間有如下關係

(1)

由上式可知,為既保證高的進給速度,又達到高的軌跡精度,一種有效的辦法就是提高採樣插補頻率。考慮到在現代數控機床上將經常碰到高速高精度小曲率半徑加工問題。為此,我們在開發新型數控系統時,發揮軟硬體綜合優勢將採樣插補頻率提高到5kHz,即插補周期為0.2ms。這樣,即使要求進給速度達到60m/min,在當前曲率半徑為50mm時,仍能保證插補誤差不大於0.1μm。

2.2 數學模型

常規採樣插補演算法普遍採用遞推形式,一般存在誤差積累效應。這種效應在高速高精度插補時將對插補精度造成不可忽視的影響。因此,我們在開發高速高精度數控系統時採用新的絕對式插補演算法,其要點是:為被插補曲線建立便於計算的參數化數學模型

x=f1(u), y=f2(u), z=f3(u)

(2)

式中 u——參變數,u∈[0,1]

要求用其進行軌跡插補時不涉及函數計算,只需經過次數很少的加減乘除運算即可完成。

例如,對於圓弧插補,式(2)的具體形式為

式中 M——常數矩陣,當插補點位於一、二、三、四象限時,其取值分別為

2.3 實時插補計算

在參數化模型的基礎上,插補軌跡計算可以模型坐標原點為基準進行,從而可消除積累誤差,有效保證插補計算的速度和精度。其實現過程如下:

首先根據當前進給速度和加減速要求確定當前採樣周期插補直線段長度ΔL。然後,按下式計算當前採樣周期參變數的取值

式中 ui-1——上一採樣周期參變數的取值 ——參變數的攝動量

——參變數的攝動量 ——與

——與 對應的x,y,z的攝動量

對應的x,y,z的攝動量

最後將ui代入軌跡計算公式(2),即可計算出插補軌跡上當前點的坐標值xi,yi,zi。不斷重複以上過程直至到達插補終點,即可得到整個離散化的插補軌跡。

需說明一點,按式(4)計算ui時允許有一定誤差,此誤差僅會對進給速度有微小影響,不會對插補軌跡精度產生任何影響。這樣,式中的開方運算可用查表方式快速完成。

2.4 算例分析

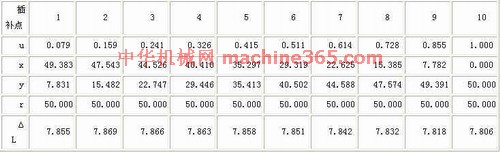

表1給出了第一象限半徑為50mm圓弧的插補計算結果。表中第一行為插補點序號,u行為各插補點處參變數的取值,x、y行為各插補點的坐標值。為分析插補誤差,將各插補點處的圓弧半徑和插補直線段長度的實際值也一同列於表中的r行和ΔL行。

由表可見,雖然插補過程中計算ui時產生的誤差對插補點沿被插補曲線前後位置的準確性有一定影響(ΔL值約有小於1%的誤差),但各插補點處的r值總是50.000,這說明插補點準確位於被插補曲線上,不存在軌跡誤差。

表1 圓弧插補計算結果(x,y,r,ΔL的單位為mm)

插補點 1 2 3 4 5 6 7 8 9 10

u 0.079 0.159 0.241 0.326 0.415 0.511 0.614 0.728 0.855 1.000

x 49.383 47.543 44.526 40.410 35.297 29.319 22.625 15.385 7.782 0.000

y 7.831 15.482 22.747 29.446 35.413 40.502 44.588 47.574 49.391 50.000

r 50.000 50.000 50.000 50.000 50.000 50.000 50.000

50.000 50.000 50.000

ΔL 7.855 7.869 7.866 7.863 7.858 7.851 7.842 7.832 7.818 7.806

3 實現高精度軌跡控制的雙閉環控制方案

通過高速高精度插補獲得精確的刀具希望軌跡后,下一步的任務便是如何保證刀具實際運動軌跡與插補產生的希望軌跡一致。為此需首先解決各運動坐標的高精度位置控制問題。

3.1 系統組成

常規全閉環機床位置控制系統的動態結構如圖1所示。其設計思想是在速度環的基礎上加上位置外環來構成全閉環位置控制系統。根據電力拖動系統的工程設計方法,設計此類系統時,位置控制器應選用PI或PID調節器,以使系統獲得較快的跟隨性能。然而,因這類系統為高階Ⅱ型系統,其開環頻率特性將與非線性環節的負倒幅曲線相交,從而使系統出現非線性自持振蕩而無法正常工作。這就使得這類系統難以在實際中廣泛應用。

圖1 常規全閉環位置控制系統的動態結構

ni,no——調速系統輸入指令和輸出轉速

Ki——傳動機構增益

為了克服常規全閉環位置控制系統存在的缺陷,必須打破以速度內環為基礎構造全閉環位置控制系統的傳統理論的束縛,尋求新的在保證可靠穩定性的基礎上獲得高精度的途徑。經過多年探索,我們研究出一種新的轉角-線位移雙閉環位置控制方法,由其構成的位置控制系統的動態結構如圖2所示。該系統的特點是:整個系統由內外兩個位置環組成。其中內部閉環為轉角位置閉環,其檢測元件為裝於電機軸上的光電編碼盤,驅動裝置為交流伺服系統,由此構成一輸入為θi輸出為θo的轉角隨動系統。外部位置閉環採用光柵、感應同步器等線位移檢測元件直接獲取機床工作台的位移信息,並以內環的轉角隨動系統為驅動裝置驅動工作台運動。工作台的位移精度由線位移檢測元件決定。

圖2 轉角—線位移雙閉環位置控制系統的動態結構

該系統的設計思路是,內外環合理分工,內環主管動態性能,外環保證穩定性和跟隨精度。為提高系統的跟隨性能,引入由Gc(s)組成的前饋通道,構成複合控制系統。

3.2 穩定性與誤差分析

(1)穩定性分析

由於內部轉角閉環不包含間隙非線性環節,因此通過合理設計該局部線性系統,可使其成為一無超調的快速隨動系統,其動態特性可近似表示為

式中 Kθ——轉角閉環增益

Tθ——轉角閉環時間常數

系統外環雖然包含了非線性環節,但設計控制器使

式中 Kp——積分環節時間常數

將系統校正為Ⅰ型併合理選擇系統增益,可避免系統的頻率特性曲線與非線性環節的負倒幅曲線相交或將其包圍,從而保證系統穩定工作[2]。顯然當Tθ較小時θo(s)/θi(s)≈Kθ,系統將具有更強的穩定性。

(2)跟隨誤差分析

採用上述方案可保證圖2系統穩定工作,因此可忽略非線性因素的影響,求出該系統的傳遞函數

系統設計時使反饋係數Kf=1,前饋通道

有

Φx(s)≡1 (9)

上式說明,雙閉環系統具有理想的動態性能和跟隨精度。

4 信息化軌跡誤差校正

在雙位置閉環控制下,機床坐標運動的精度主要取決於檢測裝置獲取信息的準確程度。因此,進一步通過信息補償有效提高檢測裝置的精度並使其不受外部環境的影響,將為進一步提高坐標運動精度提供一條新的途徑。為此採取以下措施:對檢測裝置的誤差及其與系統狀態的關係進行精確測定並建立描述誤差關係的數學模型,加工過程中由數控系統根據有關狀態信息(如工作台實際位置、檢測裝置的溫度等)按數學模型計算誤差補償值,並據此對檢測裝置的測量值進行實時校正,從而保證機床運動部件沿各自的坐標軸具有很高的運動精度。

為在高精度坐標運動的基礎上,獲得高精度的多坐標合成軌跡,進一步採用幾何誤差信息化校正方法。例如,對於機床x、y工作台的不垂直度誤差,可通過以下過程進行校正:

將一精密測頭裝入機床主軸,對固定於工作台上的標準樣件(圓弧輪廓)進行測量。當機床的x、y坐標間存在不垂直度誤差時,所測的軌跡將不是一個準確的圓。將此實測軌跡與標準軌跡相比較,即可求出x、y坐標間不垂直度誤差值。按該誤差值對x、y坐標的運動進行校正,即可使x、y合成運動軌跡達到更高的精度。

將此原理用於其他幾何誤差的校正,即可有效提高多坐標運動的合成軌跡精度。若在加工過程中插入上述校正過程,還可對溫度變化引起的熱變形誤差進行有效補償。

5 應用實例

以高速高精度軌跡控制技術為基礎,開發了一種新型計算機數控系統[3]。某用戶用該系統控制SKY1632數控銑床,其加工性能有了明顯提高。例如,有一種複雜模具零件,被加工表面不但曲率變化劇烈,而且許多部位的曲率半徑值很小,過去用老型號系統控制機床進行加工時,必須採用很低的進給速度才能保證加工精度,生產率很低。採用新型數控系統后,由於其對大麴率和曲率變化的高度適應能力,使得進給速度提高數倍后,仍能加工出合格的零件,從而大幅度提高了生產率。此外,通過新型系統的控制,有效地抑制了機械傳動誤差、時變切削力和溫度變化等因素對加工精度的影響,較好解決了大程序量、長時間(連續幾十小時以上)加工中所存在的軌跡跑偏問題,提高了複雜零件的加工質量。

6 結論

本文針對開發高精度數控機床的需求,研究出一種新的高精度軌跡控制方法,並以此為基礎開發了新型數控系統。在這類新型系統中,以高頻高解析度絕對式插補演算法生成刀具希望軌跡,為實現高精度軌跡控制奠定了信息基礎。通過對機床運動部件進行雙位置閉環控制,既有效抑制了非線性因素的影響,保證了機床可靠穩定工作,又可獲得較高的動態性能,並使各坐標的位移精度由檢測裝置決定,徹底排除了傳動誤差對刀具運動軌跡精度的影響,有效保證了實際軌跡與希望軌跡一致。在此基礎上,通過信息化誤差校正,有效提高了檢測裝置的精度並抑制了幾何誤差對軌跡精度的影響,從而使由此構成的新型機床可在生產環境中長期高精度運行。實際應用證明,由新型控制系統控制的數控機床在複雜精密零件加工方面具有良好的效果。該項成果為提高數控機床的加工精度與速度探索出一條有效的途徑。