銑削屬斷續切削,切削過程中刀片受力非常複雜,力的大小和方向隨時變化,刀片的失效形式主要為衝擊破損。因此,採用有限元法對銑刀片應力場進行分析,以尋求減少刀片破損的刀具最佳幾何角度,對於銑刀片槽型的開發具有指導意義。

1.引言

銑削屬斷續切削,切削過程中刀片受力非常複雜,力的大小和方向隨時變化,刀片的失效形式主要為衝擊破損。因此,採用有限元法對銑刀片應力場進行分析,以尋求減少刀片破損的刀具最佳幾何角度,對於銑刀片槽型的開發具有指導意義。

2.面銑切削加工坐標系統的建立

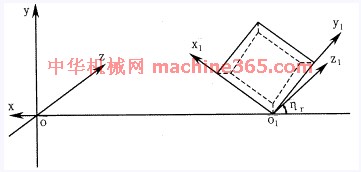

圖1 面銑切削加工坐標系統

面銑切削加工坐標系統由刀體坐標系和刀片坐標系組成,如圖1所示。

在刀體坐標系中,Y軸為銑刀軸線,X軸在基面內過刀尖與Y軸相交。在刀片坐標系中,y1軸通過主切削刃,x1軸通過副切削刃,刀片前刀面在x1o1y1平面內。銑刀半徑為R=OO1,銑刀前角為g0,刃傾角為ls,主偏角為K,法向前角為gn。

面銑刀無論具有何種幾何角度,都可看作是由刀體坐標系經過一次平移和三次旋轉而成,可用矩陣表示為

其中 A11=cosgnsinhr+singnsinlscoshr

A12=cosgncoshr-singnsinlssinhr

A13=singncosls

A21=-coslscoshr

A22=coslssinhr

A23=sinls

A31=-singnsinhr+cosgnsinlscoshr

A32=-singncoshr-cosgnsinlssinhr

A33=cosgncosls

tggn=tgg0cosls

圖2 切入衝擊力的方向

3.切入衝擊力方向的確定

銑削與車削的不同之處在於銑削為斷續切削,存在著切入、切出過程,銑刀的破損主要是由機械衝擊力引起的。因此,首先要確定銑刀切入瞬間衝擊力的作用方向。銑削時,銑刀高速旋轉,工件緩慢進給,若忽略進給運動(因進給運動速度僅為銑刀運動速度的約1/4),銑刀切入衝擊力的方嚮應該在刀具相對工件運動的切線方向上。如圖2所示。

由圖1可知,切入衝擊力方向為Z軸方向,力F分解到刀片坐標系中為

式中A13、A23、A33取值見式(1),代入具體參數得

上式中,如果各分力值為正,則表示作用力沿坐標軸正方向;如果各分力值為負,則表示作用力沿坐標軸負方向。將面銑刀幾何角度代入上式,即可確定銑刀切入衝擊力的方向。

圖3 面銑刀受力模型

4.切入瞬間應力場有限元分析

面銑刀前刀面外力分佈模型如圖3a所示。在面銑刀運動過程中,刀刃O的位移比刀面上的點A、B的位移大(因為刀刃O的半徑及迴轉速度最大),因此在銑削過程中,刀刃受力最大,刀面受力呈逐漸減小分佈。面銑刀切入過程中,前刀面只受瞬間的集中力作用,因此可用分佈力模型表示切入過程前刀面的受力狀況,與穩定切削狀態相比,只是接觸長度比穩定切削狀態短。刀具受力模型如圖3b所示,q1=kq2(k為係數),y為作用力方向角,L為分佈力作用長度。其中作用角y值由刀具幾何角度確定,因此,刀片的幾何角度不同,會引起作用力方向的改變。

下面對平前刀面刀片和帶槽型刀片進行有限元分析,研究刀片槽型對銑削性能的影響。刀片幾何參數見表1。

由式(3)可知,即使在相同的外力作用下,帶槽型刀片的主切削力Fz1也小於平前刀面刀片的主切削力,實際測量結果也證實了這一點。

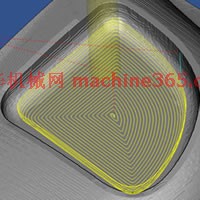

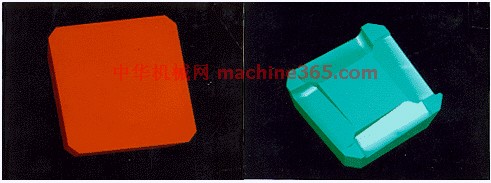

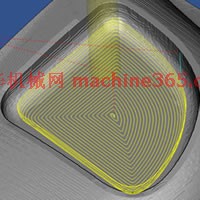

有限元分析模型的建立

圖4 面銑刀受力模型

有限元分析採用美國SDRC公司的大型工程軟體I-DEAS Master series4,利用實體造型模塊建立平前刀面及帶槽型銑刀片的實體模型(見圖4),將實體模型輸入有限元分析模塊,並對其進行網格劃分,對參加切削部分受力區域進行手工細分網格。

邊界條件的確定

為分析兩種刀片切削時的應力、應變和位移情況,需在網格模型上加邊界條件(切削力載荷),為測得實際切削時的銑削力,進行了銑削力試驗。試驗在X5030A銑床上進行,工件材料為奧氏體不鏽鋼1Cr18Ni9Ti,刀片材料為YG546,切削用量v=100m/min,f=0.24mm/z,ap=4mm,其它切削條件均相同。用CLY銑削測力儀測得的主切削力如下:有槽型刀片:Fz=280kg;平前刀面刀片:Fz=350kg。按面銑刀受力模型在刃前區相應的位置加分佈載荷,並將刀片材料的機械性能輸入材料特性表,載荷作用角由刀具角度決定,按刀片所受約束情況建立位移和運動約束,將邊界條件和約束併入一個組中,進行解算。

模型解算

模型解算的過程就是求解應力、應變和位移的過程。經計算機輔助解算及后處理得到的兩種刀片切削時的應力、應變和位移結果如圖5所示。

圖5 有限元分析結果

從圖5可明顯看出,平前刀面刀片切削時的應力、應變和位移均比有槽型刀片大。因此,在銑刀片上開出正確的槽型,可在很大程度上改善其銑削性能。

5.結語

由於銑削過程的複雜性,使刀片的破損比車削嚴重得多,其中切入破損佔有較大比重。本文通過銑削過程分析、有限元分析和實驗驗證,證明在銑刀片上開出槽型,使刀具具有合理的幾何角度,可改變切入衝擊力的方向,減小刀片內部應力,改善銑削狀態。因此,銑刀片槽型的開發研究是銑削研究的一個發展方向,已受到各國金屬切削行業的重視。