在燃油泵系統方向控制閥門中,安全溢流閥的作用是防止供油管道中的油壓過高,而單向閥的作用是在燃油泵停止工作時,使燃油管道中保持一定的油壓,以便在再次起動時能及時供油而易於啟動。

為了提高產品的可靠性,確保設備的正常運行,必須正確地檢測出閥門是否失效。長期以來,對閥門啟閉特性的檢測一直沿用六七十年代的傳統方法——採用油液檢測,並在測試過程中是以人工操作為主。用傳統方法模擬燃油泵工作情況,需要在出油管道中充入油液,然後通過幾天的時間來觀察供油逆止閥的泄漏情況。這種檢測系統結構複雜,很難滿足生產自動化的要求。而且其檢測精度低、人工工作量大、測試效率低,且產品檢測完后,很難完全清洗還原。

隨著計算機技術的迅猛發展,使用計算機技術應用於液壓測試技術已顯示出測試精度高、測試速度快和人工工作量大大減少的優越性。前不久筆者特設計出一套燃油門啟閉特性的在線檢測系統,利用氣路檢測代替油液,不但解決了以前存在的問題,而且還可以正確地掌握閥門工作性能與狀態。

一、燃油泵閥門工作特性

在任何工況下,燃油泵供給系統都必須給發動機提供所需的燃油量。燃油泵將燃油持續地從油箱中吸出,經過燃油、燃油分配器,送到電磁噴油器中。噴油器將燃油以精確的油量噴入發動機的進氣道內。多餘的燃油通過壓力調節器回到油箱。

燃油泵的單向閥主要用於防止燃油倒流,保持殘餘壓力,以便發動機下次容易啟動,並可防止由於溫度較高所產生的油路氣阻現象,影響發動機熱啟動性能。因此對單向閥性能的要求主要是:當油液通過單向閥流動時,阻力要小,也就是壓力損失要小;而當油液反向流入時,閥口的密封性要好,無泄漏;工作時不應有振動、衝擊和雜訊等。

當油泵輸出壓力超過額定值時,安全溢流閥會自動打開,高壓燃油可回至油泵的進油室,並在油泵和電動機內循環,以此可以避免由於油路堵塞而引起管路油壓過高造成管路破裂或燃油泵損壞等現象的發生。因而對溢流閥主要性能的要求是:調壓範圍大,調壓偏差小,壓力振擺小,動作靈敏,過流能力大,壓力損失小和雜訊小等。

在閥的彈簧剛度和預壓縮量一定時,溢流閥從開啟到最大開口,以及從最大開口到閉合過程中的流量與壓力之間的關係,稱為溢流閥的啟閉特性。其動態性能是指當系統壓力突變而超過溢流閥的調定壓力時,閥的壓力變化和穩定過程。一般用壓力超調量,升壓時間和穩壓時間來衡量。下面以浙江玉環長征廠的燃油泵為對象,觀察一下燃油閥門的工作情況。

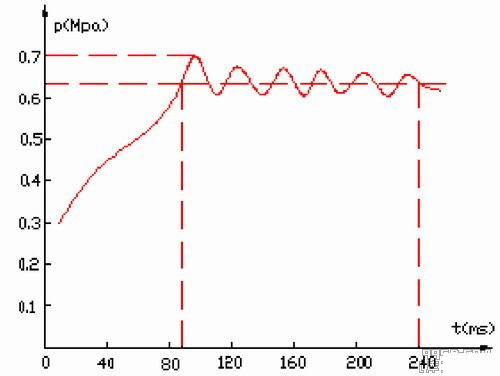

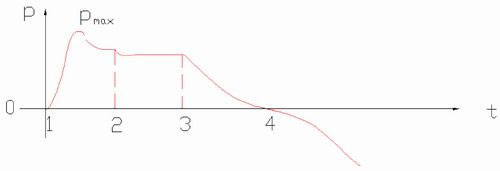

在12V的工作電壓下,其額定流量Q=1L/min,沖開壓力p=0.45Mpa~0.63Mpa。根據測試數據得到溢流閥啟閉特性和溢流閥動態特性如圖1和圖2所示。

圖1 溢流閥啟閉特性

圖2 溢流閥動態特性

在工作過程中,單向閥開啟性即流通性要好,能及時使管道中油液流通,且對密封性要求高,如果單向閥泄漏量超過了要求值,管道中沒有足夠存留的油液,會直接影響的下一次發動。溢流閥的泄漏量是一項綜合性性能指標,它反映了生產廠家的製造工藝和裝配水平,其大小對溢流閥的靜動態性能有明顯地影響。溢流閥的開啟壓力和閉合壓力隨著其內泄漏量的增加而降低,使其啟閉特性變差。

二、測試系統工作台的設計

1.測試系統原理

整個檢測系統部分由帶出油口的端蓋(工件),5個電磁閥門,一個負壓發生器,一個和氣控三聯件組成。如圖3所示,電磁閥1是控制出油口處的單向閥,電磁閥2、3控制正壓源,電磁閥4、5控制負壓發生器,感測器始終檢測工件內腔的壓力。

圖3 氣路檢測原理圖

在工件被定位和密封好的情況下,從工件底部採用電動調壓閥加壓,達到給定壓力后,安全溢流閥開啟,進行保壓,計算機自動定時,保壓過程中判斷溢流閥的密封性。保壓結束后,由計算機控制的電磁閥1卸壓,單向閥開啟。接下來是利用抽真空檢測單向閥的密封性,改變傳統的方法,用氣路檢測代替油液。理論中被測工件的閥門壓力變化曲線圖應如圖4所示。

圖4 檢測閥門壓力變化曲線

2.測試系統工作台機械部分的設計

測試系統的設計包括:機械夾具工作台的設計,氣路檢測系統的設計和系統控制電路的設計。這裡主要介紹機械夾具工作台的設計。筆者以浙江台州玉環長征汽車配件廠的燃油泵為研究核心,在此基礎上進行閥門啟閉特性在線測試系統研究。

設計合理的工作台,有以下幾個需要特別注意的關鍵問題:

(1)工件的定位。

(2)汽缸的選取。工件*汽缸壓緊后,再往工件內通正氣壓進行檢測。所以要對工件所需的壓緊力進行計算,滿足測試裝置的要求。汽缸選好后,我們才能對支撐汽缸的支架進行設計,確定幾何尺寸並進行強度計算和可靠性計算,提高在線檢測系統運行的安全可行性。

(3)設計中各個環節的密封問題。

3.測試系統智能化

大多數閥門生產廠家目前仍沿用人工利用油液方法測試,這種方法效率低、誤差大,並且只能對靜態性能作出測試,對動態試驗往往無能為力。現代工業和科學技術不僅對元件的靜態性能要求很高,而且對直接影響產品精度的動態特性也提出了愈來愈高的要求。系統台只有配備高速A/D轉換裝置及高精度計算機測試系統才能以規定精度測得元件的靜態特性,也只有計算機測試系統才能較為準確地測得元件的動態性能,並對之進行分析處理,從中獲取表徵元件性能的有關信息,並為產品的設計提供依據。與手工測試手段相比,計算機輔助測試的優點是其具有強大的數據處理功能、較高的測試精度、可保證測量的實時性、防止人為誤差、補償感測器的非線性、實現整個測試過程的智能控制、嚴格控制試驗條件,並提高試驗效率等。

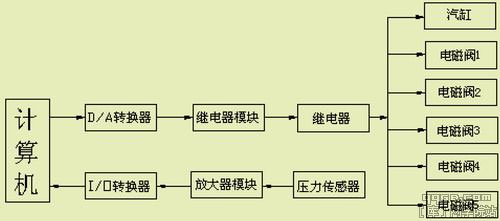

測試系統控制圖如圖5所示,它包括:計算機、用於接收計算機輸出的數字信號指令並向繼電器模塊輸出模擬信號指令的I/O變換器、用於接收放大器模塊的模擬信號並向計算機輸出數字信號的A/D變換器、用於接收模擬信號並向汽缸輸出控制信號的繼電器模塊、用於接收壓力感測器輸出的模擬信號並調節信號的放大器模塊、用於檢測燃油泵供油逆止閥的負壓感測器,以及用於控制氣路的各個電磁閥等。

圖5 測試系統控制圖

其中A/D轉換器、I/O轉換器設置在計算機介面卡上,計算機介面卡設置在計算機主機內,計算機介面卡通過計算機的ISA介面與計算機連接;繼電器模塊、放大器模塊、給負壓感測器供電的電壓源都安裝在一塊板上。

在有信號后,壓力感測器通過放大器模塊將模擬信號放大,然後經I/O轉換器轉化成我們所需要的數字信號通過計算機顯示。我們利用計算機,通過D/A轉換信號來控制各個氣路中的電磁閥,完全實現檢測智能化。

三、結束語

正常工作時,單向閥的工作壓力要低於單向閥的額定工作壓力,單向閥的開啟壓力在滿足系統要求的情況下應盡量低,以減小壓力損失。溢流閥的調定壓力不得超過液壓系統的最高壓力,溢流閥的最大流量要在其額定流量範圍內。通過試驗及實用電路分析表明,該測試系統工作可*,具有較高的測試精度和速度以及較強的數據處理能力。