在現代化的模具生產中,隨著對塑料件功能要求的提高,塑件內部結構也變得越來越複雜,相應的模具結構也要隨之複雜化。本文闡述了在塑料模具製造中所採用的新的設計製造工藝方法路線:首先利用Pro/ENGINEER或MasterCAM等先進的CAD/CAM軟體進行產品的3D圖形設計;然後根據產品的特點設計模具結構,生成模具型腔實體圖和工程圖;再在MasterCAM中根據模具型腔的特點繪製CNC數控加工工藝圖,擬定數控加工工藝路線,輸入加工參數,生成刀具路徑;最後進行三維加工動態模擬,生成加工程序,並輸送到數控機床進行自動加工。以下就以一個手機前殼的模具為例,重點體說明這一加工流程。為減少篇幅,本文假定從生成三維加工工藝模型后開始,只涉及加工部分。

一、前模的數控加工

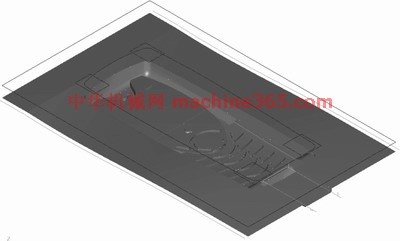

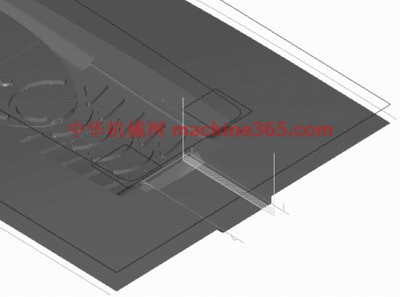

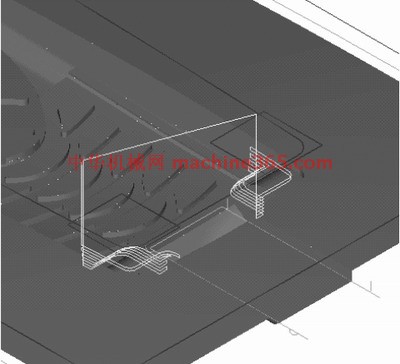

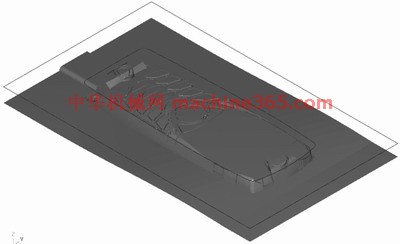

根據手機前殼的3D圖形進行模具設計后,將模具型芯的3D實體圖轉換成IGS圖形格式,輸入到MasterCAM中。前模加工工藝3D圖,如圖1所示。

圖1 前模加工工藝3D圖

其數控加工工藝如下:

(1)曲面挖槽粗加工,採用φ16的平底鑲合金刀;

(2)曲面等高外形半精加工,採用φ6的平底刀;

(3)曲面的外形粗加工前模的電池插口枕位,採用φ6的平底刀;

(4)直紋曲面粗加工枕位的平面部分,採用φ6的平底刀;

(5)直紋曲面粗加工枕位的圓弧面部分,採用φ6的平底刀;

(6)曲面平行精加工,採用φ10的球頭刀;

(7)等高外形精加工下部的清角部分,採用φ3的平底刀;

(8)等高外形精加工上部的清角部分,採用φ3的平底刀;

(9)曲面等高外形精加工型腔,採用φ3的平底刀;

(10)直紋曲面加工型腔的分型面,採用φ16的球頭刀;

(11)直紋曲面精加工枕位的平面部分,採用φ3的平底刀;

(12)直紋曲面精加工枕位的圓弧面部分,採用φ3的平底刀。

下面分別予以介紹。

1.曲面挖槽粗加工

採用雙刃φ16的平底鑲合金刀,預留了0.3mm的加工余量。機床的進給率,1500mm/min;Z方向進給速度,500mm/min;抬刀速率,2000mm/min;主軸轉速,2000r/min。

(1)曲面參數

安全高度絕對坐標,15mm;進給進刀增量坐標,1mm;過濾公差,0.025mm。刀具的邊界取圖1所示的外形邊界。無須選擇檢查面。

(2)挖槽粗加工參數

Z方向的每步最大的下刀量,0.4mm;刀徑百分比的進刀量,75%;實際進刀量,12mm。選擇平行螺旋線銑削方式,輸入一個刀具路徑接近的起點,將下刀的中心設在邊界的外面,採用螺旋下刀方式,切削深度設定為相對增量方式,預留0.2mm的余量。

(3)刀具路徑

設置完所有參數后,在Geometry中選取所有加工面,加工邊界選取圖1所示的外形邊界(以工件毛坯外徑向外擴展刀具直徑的1.5倍)。無須選擇檢查面。刀具的加工路徑如圖2所示。

圖2 外形挖槽粗加工刀具路徑

2.曲面等高外形半精加工

採用φ6的平底超硬合金刀,進一步加工尖角或細小倒圓角的殘留余量,預留0.15mm的加工余量。機床的進給率,500mm/min;Z方向進給速度,500mm/min;抬刀速率,2000mm/min;主軸轉速,1800r/min。

(1)等高外形參數

切削刀具的每次高度下降值為0.15mm;下刀點選擇在邊界內;切削深度選用相對深度,0.2mm。

(2)刀具路徑

設置完所有參數后,在Geometry中選取所有加工面,刀具的加工路徑如圖3所示。

圖3 等高外形半精加工刀具路徑

3.曲面的外形加工

採用曲面的外形粗加工刀路方式加工前模的電池插口枕位,採用φ6平底刀合金刀,預留0.15mm的加工余量。

(1)外形參數

安全高度絕對坐標,15mm;進給進刀增量坐標,1mm;過濾公差,0.025mm。多層切削參數是設置XY平面內的切削次數和切削用量的,根據加工余量而定:粗切削次數,2次;步距,4mm;精切削次數,0;步距,0.5mm。設定合適的進刀、退刀的路徑。因加工深度只有2mm,這裡不使用Depth深度切削。

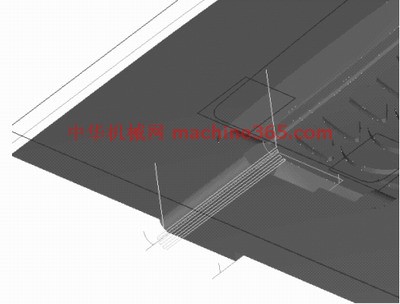

(2)刀具路徑

設置完所有參數后,在Geometry中Chain選取如圖1所示的外形。從Toolpaths/Operations命令中進入操作管理菜單,用Backplot—Run命令模擬刀具路徑,檢查Contour,刀具銑削路徑有無問題。刀具的加工路徑如圖4所示。

圖4 外形加工路徑

4.直紋面加工

採用直紋面加工方式粗加工枕位的平面部分,刀具採用φ6的平底合金刀,度預留0.1mm的加工余量。

(1)直紋曲面刀路參數

切削方式採用往複式切削;切削間距,0.1mm;切削余量,0.1mm;快速進給的深度(絕對尺寸),15.0mm,Left,刀具左補償。

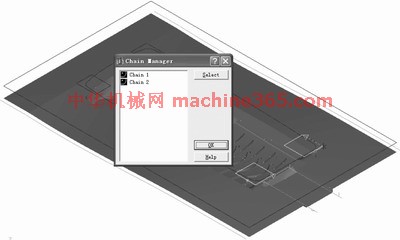

(2)刀具路徑

設置完所有參數后,在Geometry中Chain選取如圖1所示的兩條Ruled線。刀具的加工路徑如圖5所示。

同樣,採用Ruled直紋曲面加工模式粗加工枕位的另一半的圓弧部分,採用φ6的平底合金刀,刀具參數和直紋面參數不變,預留0.1mm的加工余量。刀具的加工路徑如圖6所示。

圖5 枕位平面部分直紋面加工路徑

圖6 枕位圓弧部分直紋面加工路徑

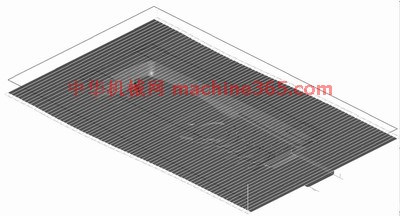

5.曲面平行加工

採用曲面平行加工方式精加工全部的曲面。刀具採用φ10的球頭刀,不留加工余量。機床的進給率,1300mm/min;Z方向進給速度,500mm/min;抬刀速率,2000mm/min;主軸轉速,2500r/min。

(1)曲面參數

安全高度絕對坐標,15mm;進給進刀增量坐標,1mm;預留0.3mm的加工余量。因為要精加工所有的面,這裡無須確定刀具的邊界,不使用檢查面。

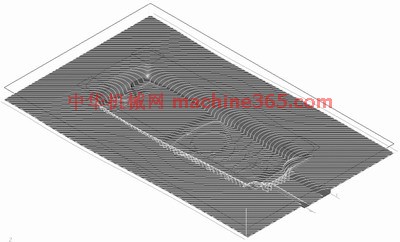

(2)曲面平行加工參數

加工最大步距,0.1mm。該選項可以設置刀具的橫向進給量,其值越小就越精確,加工面越光滑,但是生成NC程序的時間和程序也越長。切削方法定為來回切削。切削角度可以設置成加工刀具路徑與當前構圖平面中X軸的夾角,此處設定為45°。刀具的加工路徑如圖7所示。

圖7 曲面平行加工路徑

6. 曲面等高外形半精加工

採用等高外形刀路方式精加工下部的清角部分。刀具採用φ3的平底超硬合金刀。

(1)機床參數

機床的進給率,500mm/min;Z方向進給速度,500mm/min;抬刀速率,2000mm/min;主軸轉速,3500r/min。打開冷卻液,預留0.3mm的加工余量,不使用檢查面。刀具的邊界如圖8所示。

圖8 刀具邊界

(2)等高外形參數

切削刀具的每次高度下降值為0.15mm。下刀點選擇在邊界內;採用順銑往複模式進給;切削深度選用絕對深度,最小深度為0.0mm,最大深度為-4.0mm。刀具的加工路徑如圖9所示。

同樣採用等高外形刀路方式精加工上部的清角部分,仍然採用φ3的平底刀,刀具參數、曲面參數、加工參數同前,選取所有加工面作為加工面,邊界選取圖10所示的外形邊界。最小加工深度為-1.5mm,最大加工深度為-4.0mm。刀具的加工路徑如圖10所示。

圖9 下部清角部分等高外形加工路徑

圖10 上部清角部分等高外形加工路徑

7. 曲面等高外形精加工

採用等高外形刀路方式精加工整個型腔。刀具採用φ3的平底刀。刀具參數和加工面的參數同前,加工邊界選取圖11所示的邊界。雖然最後的曲面精加工,仍然留0.3mm的余量給後續的電火花加工。選取所有加工面作為精加工面:每次高度下降值為0.1mm,加工最小深度為-4.0mm,加工最大深度為-9.1mm。刀具的加工路徑,如圖11所示。

圖11 等高外形加工路徑

8. 直紋面加工

採用直紋曲面加工方式精加工分型面。刀具採用φ16的平底合金刀,預留0.1mm的加工余量。切削方式採用往複式切削,切削間距為0.2mm。刀具的加工路徑如圖12所示。

同樣採用直紋曲面加工模式精加工枕位的平面部分和圓弧面。刀具採用φ3的平底合金刀,不留加工余量,切削間距為0.2mm。

圖12 分型面直紋面加工路徑

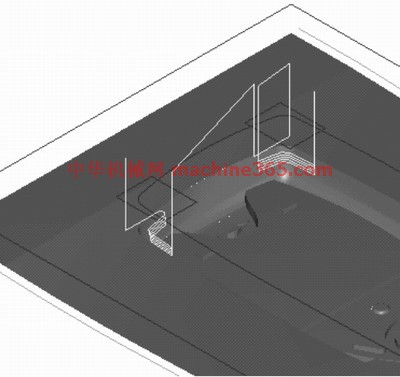

二、后模的數控加工

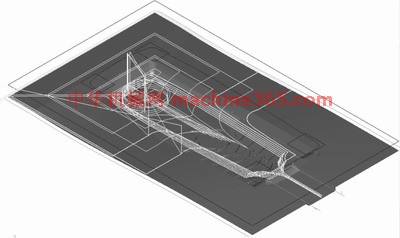

后模的三維加工工藝圖,如圖13所示。

圖13 面殼后模加工工藝3D圖

其數控加工工藝如下(與前模大同小異,限於篇幅不再展開):

(1)曲面挖槽粗加工,採用φ25的平底鑲合金刀,留0.4mm余量;

(2)曲面等高外形半精加工,採用φ12的平底刀,留0.15mm余量;

(3)曲面平行精加工,採用φ10的球頭刀,不留加工余量;

(4)曲面的外形,Contour方式加工前模的Len透鏡位置,採用φ4的平底刀。

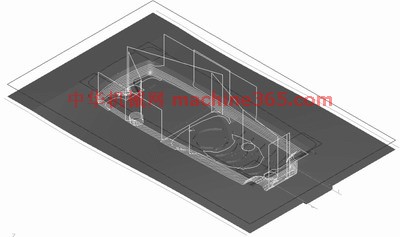

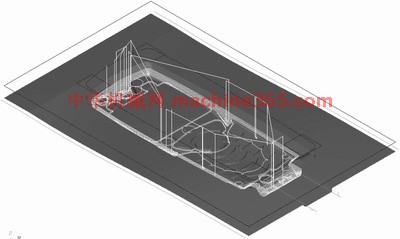

三、面殼銅電極的數控加工

銅電極的三維加工工藝圖,如圖14所示。

圖14 銅電極加工工藝3D圖

其數控加工工藝如下(限於篇幅不再展開):

(1)采曲面的外形加工方式粗加工銅電極的基準位置,採用φ16的四刃平底刀,不留加工余量;

(2)採用曲面平行加工方式粗加工銅電極的全部曲面,採用φ16的平底刀,留有0.35mm的加工余量;

(3)採用曲面等高外形加工方式半精加工銅電極曲面,採用φ6的平底刀,留有0.1mm的加工余量;

(4)採用挖槽加工方式加工Lens部分,採用φ6的平底刀,留有0.3mm的加工余量;

(5)採用曲面的外形加工方式粗、精加工Lens裝配位置,採用φ1的四刃平底刀,不留加工余量;

(6)採用面平行加工方式精加工銅電極的全部曲面,採用φ6的球頭刀(Endmill Sphere),不留加工余量;

(7)採用曲面的外形加工方式精加工銅電極的按鍵位置,採用φ2的雙刃平底刀,不留加工余量;

(8)採用曲面等高外形加工方式精加工Battery-cover裝配位置,採用φ2的雙刃平底刀,不留加工余量。

四、結束語

數控編程是目前CAD/CAPP/CAM系統中最能明顯發揮效益的環節之一,其在實現設計加工自動化、提高加工精度和加工質量、縮短產品研製周期等方面發揮著重要作用。從Pro/ENGINEER中以IGS格式將簽名設計的3D圖形調入,根據模具型腔的特點,確定模具型腔、分模面,生成模具型腔實體圖、工程圖、加工工藝圖。根據CAM系統的功能,從CAPP資料庫獲取加工過程的工藝信息,進行零部件加工工藝路線的控制,輸入加工參數,然後再在CAM中編製刀具路徑,進行三維加工動態模擬,生成加工程序並輸送到數控機床完成自動化加工。這些加工步驟是現代化模具生產的過程和發展趨勢,它使複雜模具型芯的生產簡化為單個機械零件的數控自動化生產,全部模具設計和數控加工編程過程都可以藉助CAD/CAM軟體在計算機上完成。它改變了傳統的模具製造手段,有效地縮短了模具製造周期,大大提高了模具的質量、精度和生產效率。